ff ///////////.

tut. 1

Изобретение относится к неразрушающему контролю и может быть испопьзовйно для контроля сварных соединений методом акустической эмиссии.

Известно устройство для контроля качестна материалов в напряженном состоянии содержащее преобразователь, усилитель и блок разделения импульсных сигналов на группы с близкими по величине амплитудами. Устройство позволяет осу.ществить амплитудный анализ сигналов акустической эмиссии, на основе которого судят о качестве изделия 1.

Существенными недостатками устройства является невозможность осушествления экспресс-контроля качества изделий так как амплитудный анализ проводится после предварительной записи сигналов н магнитную ленту. Кроме того; необходим дополнительная обработка сигналов с

целью получения дифференциального распределения амплитуд, так как устройство обеспечивает только интегральный амплитудный а дапиз. Надежность контроля в условиях помех, излучаемых самщл объектом контроля, низка, поскольку в устройстве не предусмотрены меры по обеспечению помехозащищенности.

Наиболее близким по технической сущности к предлагаемому является устройство для контроля сварных соединений методом акустической эмиссии, содержащее последовательно соединенные преобразователь, предварительный усилитель, основной усилитель с фильтром, амплитудный детектор, к выходу которого параллельно подключены И каналов из последовательно соединённых амплитудного дифференциального дискриминатора, счетчика. импульсов и цифрового индикатора 2 .

Однако данное устройство не позволяет контролировать возникновение и развитие при сварке дефектов, сигналы от которых сравнимы по амплитудам или лежат ниже максимального уровня , создаваемых самим процессом сварки. Это обстоятельство ограничивает предел чувствительности контроля, не позволяя, в частности, регистрировать мшсротрещинообразование.

Цель изобретения - повышение чувствтельности контроля.

Указанная цель достигается тем, что устройство для контроля сварных соединений снабжено в каждом канале компаратором числа-импульсов, включенным между дискриминатором и счетчиком импульсов, а также блоком Программного

регулирования, выходы которого связатл с управляющими входами компараторов, а вход предназначен для подключения к устройству управления сваркой.

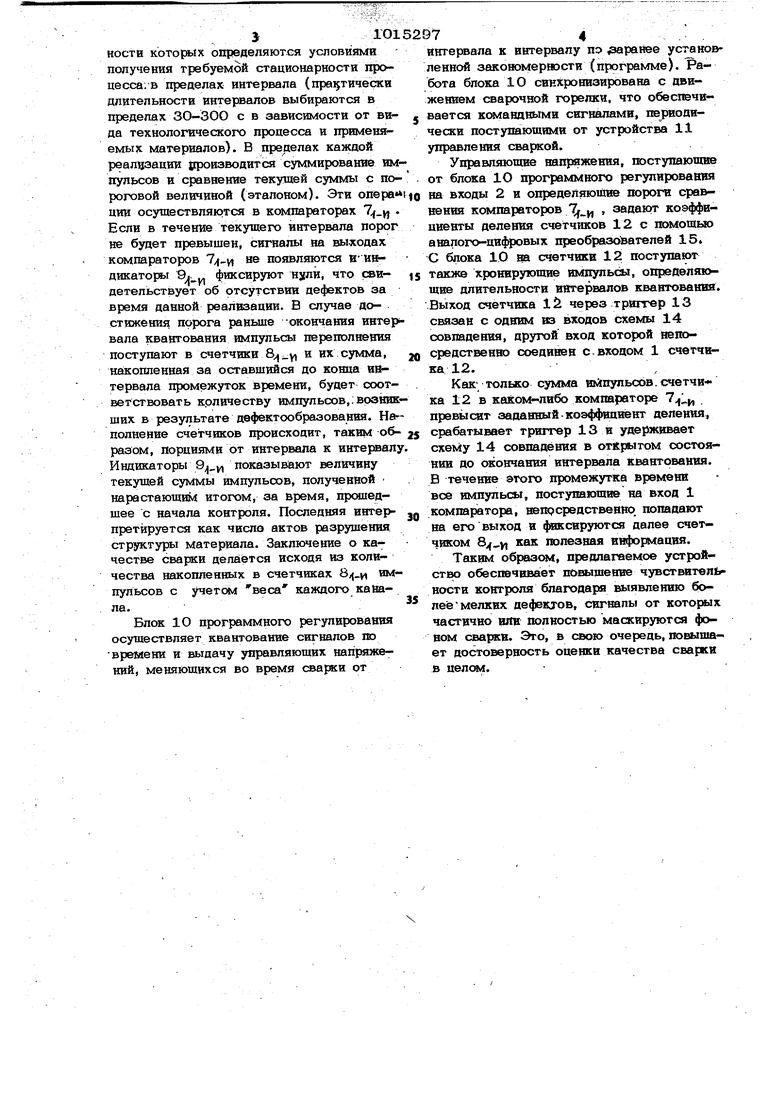

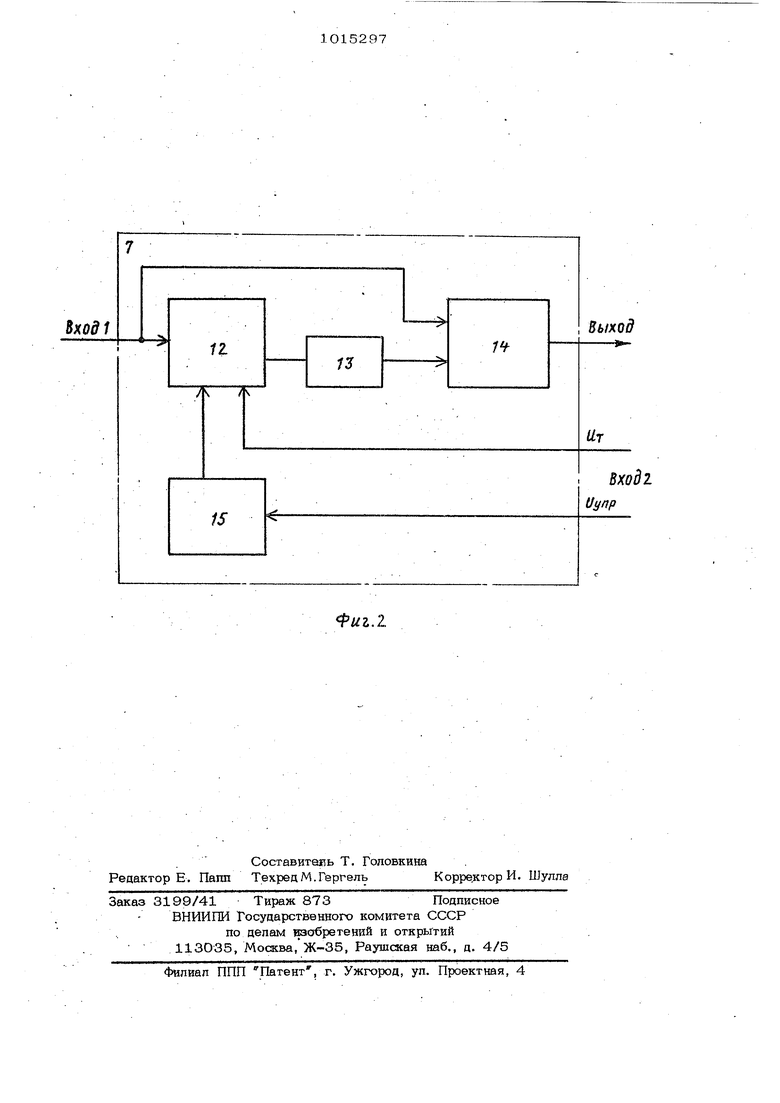

На фиг. 1 представлена блок-схема устройство для контроля сварных соединений; на фиг. 2 - вариант схемы компаратора.

Устройство содержит последовательно соединенные преобразователь 1 акусти-. ческой эмиссии, предваригельньгй усилитель 2, фильтр 3.верхних частот, основной усилитель 4, амплитудный детектор 5, к выходу которого параллельно под-, ключены последовательно соединенные амплитудные дифференциальные дискриминаторы 6х| - 6, компараторы 7 - 7,, счетчики 8 8, импульсов и цифровые индикаторы 9 - 9( и блок 10 программного регулирования, а также устройство 11 управления сваркой.

Каждый компаратор 7. содержит счетчик 12 импульсов с переменным коэффициентом деления, триггер 13, схему 14 совпадения и анало1Х)-цифровой преобразователь 15.

Устройство работает следующим образом..

Акустические волны, возникающие в процессе сварки, воспринимаются преобразователем 1, расположенным на свариваемой конструкции, преобразуются в электрические сигналы, которые после предварительного усиления в предварител ном усилителе 2 проходят через фильтр 3 верхних частот, служащий для устранения низкочастотных помех производственного происхождения, усилива;отся усилителем 4 и подводятся к амплитудному детектору 5. Продетектированные импульсы сортируются далее по группам (каналам) с поМощЬто амплитудных дискриминаторов 6. Количество каналов выбирают исходя из установленных возможностей раздельной регистрации различных дефектов сварки (например, микроразрушений, горячих трещин, холодных треЩин в различных зонах сварного хэе дине ния и дрО или дифференцированной оценки разkiepoB дефектов преимущественно одного вида (например, хрупких трещин), а ширину каждого канала - в соответствии с динамическим диапазоном амплитуд сигналов от анализируемых процессов, так как каждый канал характеризует степень потенциальной опасности дефектов.

После разделения по каналам потоки сиг налов квантуются на временные интервалы (-текущие реализации), длительности которых определяются условиями получения требуемой стационарности процесса; в пределах интервала {11рв1$тически длительности интервалов выбираются в пределах ЗО-ЗОО с в зависимости от вида технологического процесса и применяемых материалов). В пределах каждой реализации щзоизводится суммирование им пульсов и сравнение текущей суммы с по роговой величиной (эталоном). Эти опера дии осуществляются в компараторах 7 Если в течение текущего интервала порог не будет превышен, сигналы на выходах компараторов не появляются И индикаторы 9j. фиксируют нули, что овидетельствует об отсутствии дефектов за время данной реализации. В случае достижения порога раньше -окончания интер вала квантования импульсы переполнения поступают в счетчики , и их сумма, накопленная за оставшийся до конца ивтервала промежуток времени, будет соответствовать количеству импульсов,:возник ших в результате дефектообразования. На полнение счетчиков происходит, таким образом, порциями от интервала к интервал Индикаторы , показывают величину текущей суммы импульсов, полученной нарастающим итогом, за время, прсяиедшее с начала контроля. Последняя интерпретируется как число актов разрушения структуры материала. Заключение о качестве сварки делается исходя из количества накопленных в счетчиках импульсов с учетом веса каждого канала. Блок 10 программного регулирования осуществляет квантование сигналов по времени и выдачу управляющих напряжений, меняющихся во время сварки от интервала к интервалу пэ заранее установленной закономерности (программе). Работа блока 10 синхронизирована с движением сварочной горелки, что обеспечивается командными сигналами, периодически поступающими от устройства 11 управления сваркой. Управляющие напряжения, поступающвю от блока 1О программного регупироватет на входы 2 и определяющие пороги сравнения компараторов 7 , задают коэффициенты деления счетчиков 12 с шмощью анапо1Х)-ци4фовых преобразователей 15. С блока 10 т счетчики 12 поступают также хронирующие импульсы, определяющие длительности ивтервалов квантования. .Выход счетчика 1 через триггер 13 связан с одним из входов схемы 14 совпадения, другой вход которой непосредстве нво соедивев с.входом 1 счетчика 12. Как только сумма шйпульсов.счетчи ка 12 в каком-либо компараторе .|, превь1сит заданный-коэффициент делеиш, срабатывает триггер 13 и удерживает схему 14 совпадения в открытом состоянии до окончания интервала квантования. В течение этого промежутка времени все импульсь, поступающие на вход 1 компаратора, непосредственно, попадают на eixj выход и фиксируются далее счетчиком , как полезная информация. Таким образ лл, предлагаемое устройство обеспечивает повышение чувсгвителЁ ности контроля благодаря выявлению болеемелких дефекл-ов, сигналы от которых частично или полностью маскируются фоном сваркв. Это, в свою очередь, повышает достоверность опенки качества сварки в целом..

иг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| Способ отбраковки сварных соединений при сварке давлением | 1987 |

|

SU1470047A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| СПОСОБ ОТБРАКОВКИ СВАРНЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ ДАВЛЕНИЕМ | 1985 |

|

SU1380432A1 |

| Способ акустико-эмиссионного контроля металлических объектов и устройство для его осуществления | 2020 |

|

RU2736175C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| Устройство для измерения энергии сигналов акустической эмиссии | 1987 |

|

SU1490632A1 |

| Многоканальное устройство для локации источника акустической эмиссии | 1989 |

|

SU1689840A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ методом акустичесжой. эмиссии, содержащее последова телыю соедине.гные преобразователь предварительный усилитесь, основной усилитель с фильтром, амплитудный детектор. к выходу которого -паралпельво подключены И каналов из последовательно соединаИНЫХ амплитудного дифференциального дискриминатора, счетчика, импульсов и цифрового индикатора, OTnB4f io. щ е е с я тем, что, с целью повышения чувствительности контроля, ово снабжено в каждом канале ком1|аратором числа импульсов, включенным между дискриминатором и счетчиком импульсов, а также блоком программного регулирования, выходы которого связаны с управляютдими Входами компараторов, а входпредназна : чек для подключения к устройству управления сваркой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля качества материалов в напряженном состоянии | 1973 |

|

SU464813A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дефектоскопия, | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1983-04-30—Публикация

1981-06-12—Подача