Изобретение относится к обработке металлов давлением и касается, в частности, изготовления термоссэв из листовых заготовок.

Наиболее близким к предлагаемому по технической сущности является способ изготовления металлических термосов, согласно которому получают две полых металлических оболочки путем вытяжки листовых заготовок, формовки на них горловин и придания им плоской формы путем обжима, собирают оболочки с образованием между ними вакуумируемой полости, в которой помещают прокладку из термоизоляционного материала, и соединяю-т оболочки между собой посредством переходного элемента из- термоизоляционного полимерного материала, устанавливаемого на горловины оболочек 1.

Однако в этом способе не решен вопрос обеспечения эквидистантности оболочек, составляющих термос, при нарушении которой ухудшаются термоизоляционные (Свойства термоса.

Целью изобретенйя является повышение качества получаемых термосов за счет обеспечения эквидистантности составляющих их оболочек.

Поставленная цель достигается тем, что согласно способу изготовления металлических термосов, включающему операции получения внутренней и наружной оболочек путем вытяжки полых полуфабрикатов с последующим приданием им окончательной формы, сборки оболочек с образованием между ними, вакуумируемой полости, в которой помещают прокладку из термоизоляционного материала,, ц.соединения оболочек между собой посредством переходного элемента из .термоизоляционного полимерного мат.ериала, устанавливаемого на горловины оболочек, первоначально изготавливают внутреннюю обблочку с приданием ей окончательной формы и полый полуфабрикат наружной оболочки, собирают их, предварительно разместив на наружной поверхности внутренней оболочки прокладку из термоизоляционного материала, формуют горловину наружной оболочки, заполняют полости обеих оболочек жидкостью, заглушают наружную оболочку, сохраняя сообщение ее полости с полостью внутренне оболочки, и обжимают наружную оболоку до придания ей окончательной формы, после чего жидкость сливаиот и устанавливают переходный Элемент.

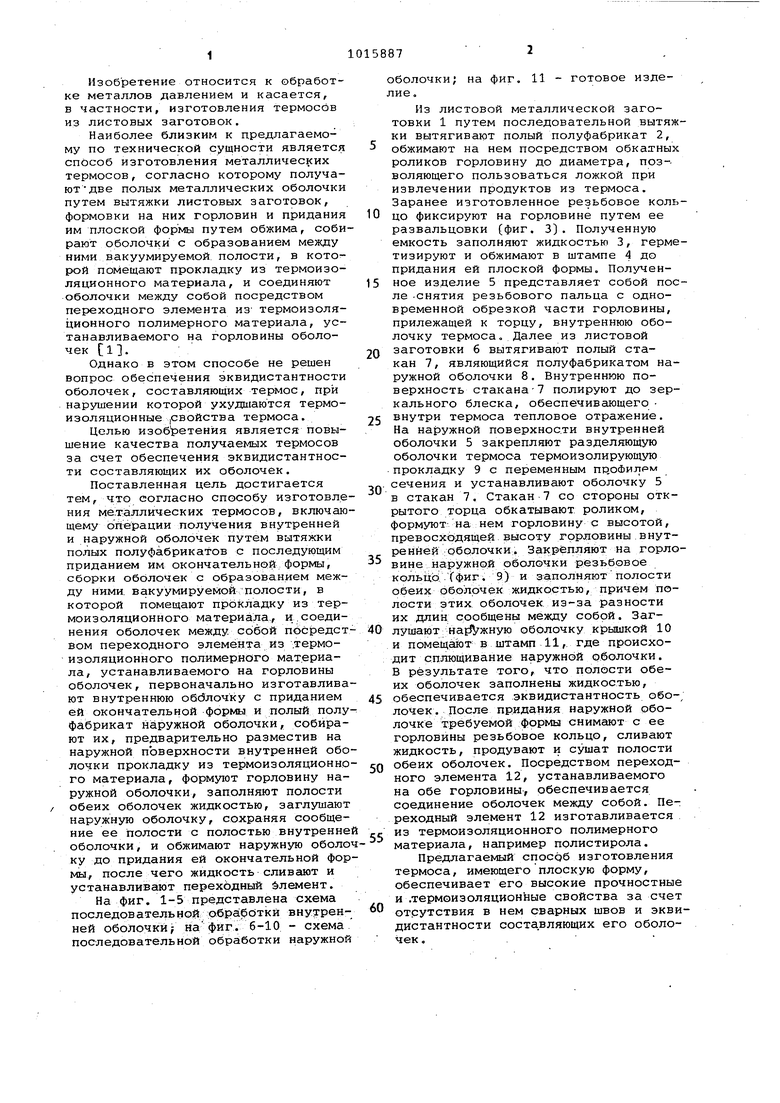

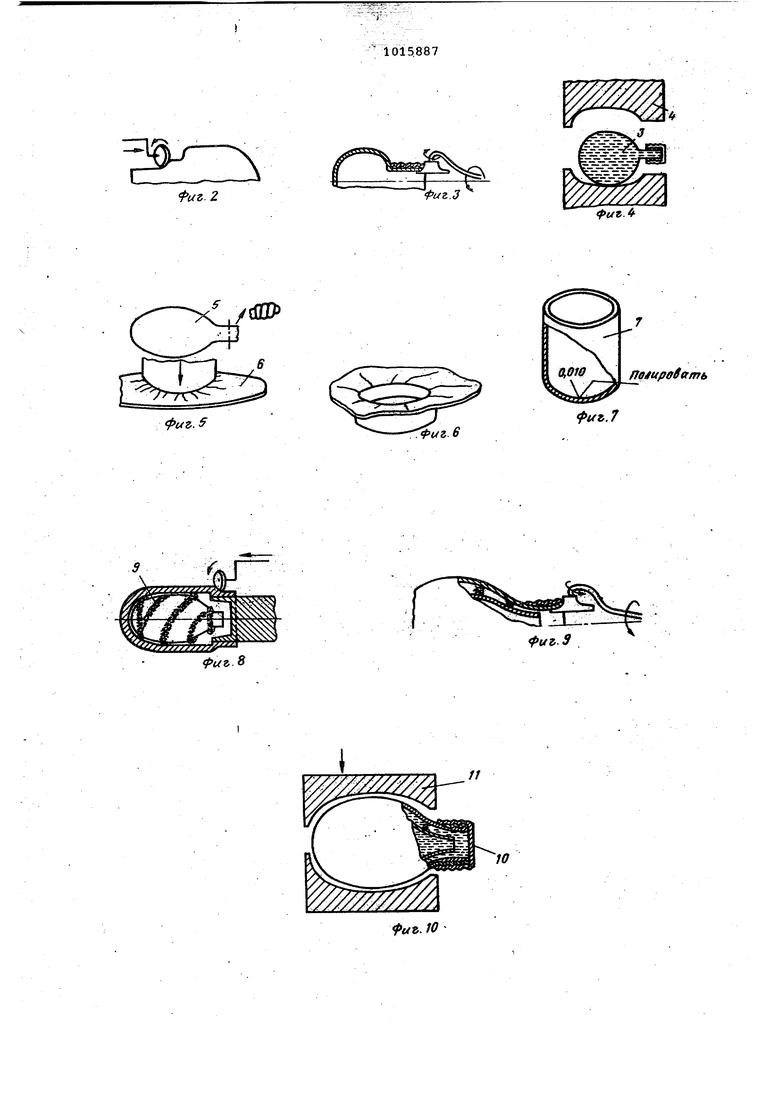

На фиг. 1-5 представлена схема последовательной обработки вну ренней оболочки; нафиг. 6-10 - схема последовательной обработки наружной

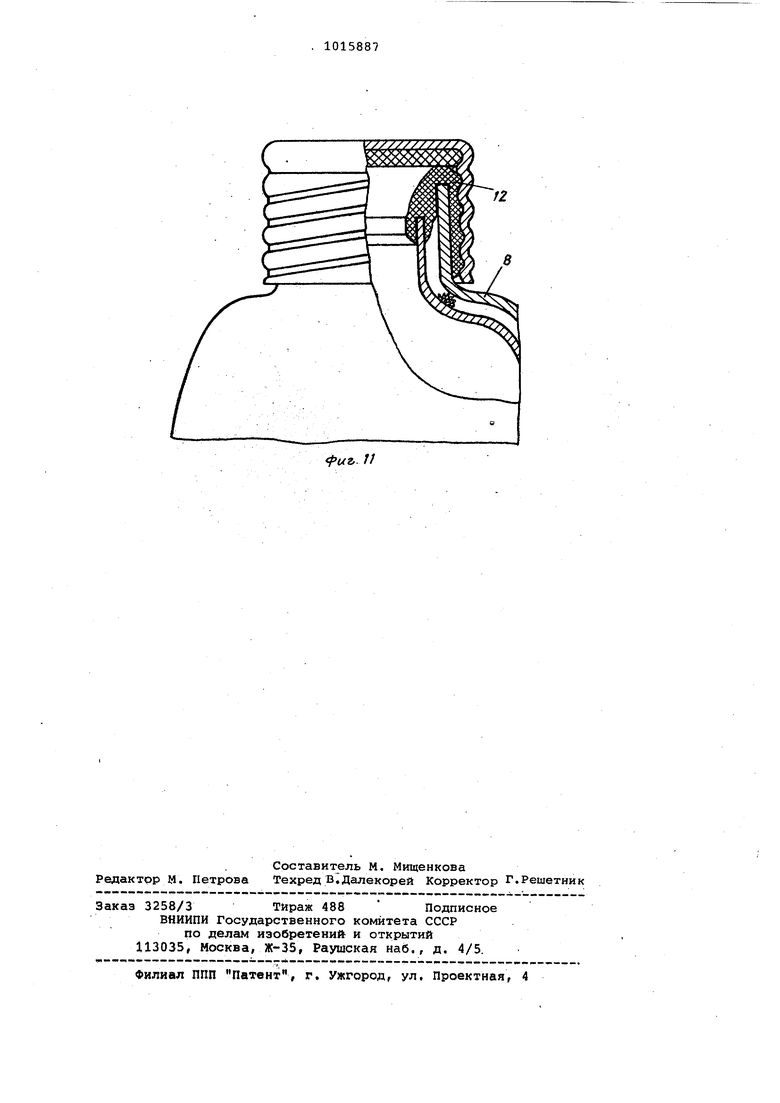

оболочки; на фиг. 11 - готовое изделие.

Из листовой металлической заготовки 1 путем последовательной вытяки вытягивают полый полуфабрикат 2, обжимают на нем посредством обкатны роликов горловину до диаметра, поз-воляющего пользоваться ложкой при извлечении продуктов из термоса. Заранее изготовленное резьбовое колцо фиксируют на горловине путем ее развальцовки (фиг. 3). Полученную емкость заполняют жидкостью 3, гермтизируют и обжимают в штампе 4 до придания ей плоской формы. Полученное из.делие 5 представляет собой поле -снятия резьбового пальца с одновременной обрезкой части горловины, прилежащей к торцу, внутреннюю оболочку термоса. Далее из листовой заготовки 6 вытягивают полый стакан 7, являющийся полуфабрикатом наружной оболочки 8. Внутреннюю поверхность стакана -7 полируют до зеркального блеска, обеспечивающего внутри термоса тепловое отражение. На наружной поверхности внутренней оболочки 5 закрепляют разделяющую оболочки термос-а термоизолирующую - прокладку 9 с переменным птзо1Ьи.лрм сечения и устанавливают оболочку 5 в стакан 7. Стакан 7 со стороны открытого торца обкатывают роликом, формуют на нем горловину с высотой, превосходящей высоту горловины внутренней оболочки. Закрепляют на горловине наружной оболочки резьбовое кольЦо Сфиг; 9) и заполняют полости обеих оболочек жидкостью, причем полости этих оболочек из-за разности их длин сообщены между собой. Заглушают на Ужную оболочку крышкой 10 и помещает в штамп 11 г где происходит сплющивание наружной оболочки. В результате того, что полости обеих оболочек заполнены жидкостью, обеспечивается эквидистантность оболочек. После придания наружной оболочке требуемой формы снимают с ее горловины резьбовое кольцо, сливают жидкость, продувают и сушат полости обеих оболочек. Посредством переходного элемента 12, устанавливаемого на обе горловины, обеспечивается соединение оболочек между собой. Переходный элемент 12 изготавливается из термоизоляционного полимерного материала, например полистирола.

Предлагаемый способ изготовления термоса, имеющего плоскую форму, обеспечивает его высокие прочностные и .термоизоляционные свойства за счет отсутствия в нем сварных швов и эквидистантности составляющих его оболочек .

с:

Риг.2

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Термос | 1977 |

|

SU858758A1 |

| Термос | 1991 |

|

SU1822737A1 |

| Способ изготовления металлической колбы к термосу | 1989 |

|

SU1732923A1 |

| Способ изготовления колбы пищевого вакуумного термоса | 1990 |

|

SU1810039A1 |

| БАЛЛОН ДЛЯ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2022201C1 |

| Способ изготовления сосудов с двойными стенками и узкой горловиной | 1980 |

|

SU948501A1 |

| Способ соединения труб, снабжённых внутренней оболочкой | 2016 |

|

RU2626709C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ, СНАБЖЕННЫХ ВНУТРЕННЕЙ ОБОЛОЧКОЙ | 2002 |

|

RU2236628C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ, СНАБЖЕННЫХ ВНУТРЕННЕЙ ОБОЛОЧКОЙ | 2002 |

|

RU2232334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТЕРМОСОВ, включающий опера ции получения внут{зенней и наружной оболочек путем вытяжки полых полуфабрикатов с последующим приданием им окончательной формы, сборки оболочек с образованием между ними вакуумируемой полости, в которой пойещают прокладку из термоиэоляцион ного материала, и соединения оболочек между собой посредством перехрдного элемента из термоизоляционного полимерного материала, устанав ливаемого на горловины оболочек, о.тличающийся тем, что, с целью повьдиения качества получаемых термосов -за счет обеспечения эквидистантности составляющих их оболочек, первоначально изготавливают внутреннюю оболочку с приданием ей окончательНой формы и полый полуфабрикат наружной оболочки, собирают их, предварительно разместив на наружной поверхности внутренней оболочки прокладку из термоизоляционного материала, формуют горловину наружной оболочки, заполняют полости обеих оболочек жидкостью, заглушают наружную оболочку, сохраняя сообщение ее полости с полостью внутренней оболочки, и обжимают наружную оболочку до придания ей окончательной формы, после чего жидкость сливают и устанавливают переходный элемент.

с

фиг. 5

риг. //

rz

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термос | 1977 |

|

SU858758A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-08—Подача