ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1995 |

|

RU2089320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Способ получения изделий типа стаканов | 1977 |

|

SU625813A1 |

| Способ изготовления металлических вакуумных термосов | 1986 |

|

SU1459651A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

Использование: в листовой штамповке. Сущность изобретения: из единой заготовки в виде стакана обкатыванием получают полуфабрикат, у которого внутренний диаметр равен внутреннему диаметру наружной обечайки, а стенки имеют участки с различной толщиной, соответствующей толщинам наружной и внутренней обечаек. Далее вытяжкой с выворачиванием при подпоре в одно формуют внутреннюю обечайку с одновременным образованием теплоизоляционной полости и созданием в ней гидростатического давления текучей средой, после чего осуществляют формирование горловины со стороны донной части теплоизоляционной полости, а с противоположной стороны устанавливают герметизирующий элемент. 7 ил.

Изобретение относится к производству бытовых вакуумных термосов и предназначено для применения при изготовлении металлических термосов с вакуумной изоляцией.

Цель изобретения - повышение надежности и уменьшение трудоемкости изготовления колбы термоса.

Указанная цель достигается тем, что в известном способе изготовления колбы пищевого вакуумного термоса, включающем получение наружной и внутренней обечаек с дном, образование теплоизоляционной полости, формование горловины, установку герметизирующего элемента и предусматривающем вытяжку, вначале вытяжкой получают одну на обе обечайки заготовку в виде стакана, из которой штамповкой обкатыванием получают один полуфабрикат, в который с кольцевым зазором устанавливают контрпу ансон, после чего с подпором в дно

производят обратную вытяжку, формируя внутреннюю обечайку и теплоизоляционную полость между обечайками с одновременным заполнением ее текучей средой, после чего на соединенном конце формуют горловину, затем удаляют текучую среду и устанавливают герметизирующий элемент.

Обратную вытяжку производят с подпором дна контрпуансоном с торцевым углублением, соответствующим форме дна внутренней обечайки. При этом в период формования дна внутренней обечайки контрпуансон удерживают в неподвижном положении.

Полуфабрикат на участке, соответствующем наружной-обечайке, получают с толщиной стенки, превышающей толщину стенки участка, соответствующего внутренней обечайке.

Получение вначале вытяжкой одной заготовки в виде стакана на обе обечайки по00

о о

со о

зволяет исключить один облой, что снижает трудоемкость по отрезке.

Снижение трудоемкости изготовления колбы термоса также обеспечивается за счет исключения операций обечаек с применением полимерных материалов, требующих значительных затрат рабочего времени на отверждение.

Кроме того, такое изготовление способствует уменьшению расхода металла за счет, исключения одного облоя.

Получение из стакана полуфабриката штамповкой-обкатыванием позволяет получить один полуфабрикат на две обечайки с наружным диаметром, равным диаметру наружной обечайки, а длиной - равной сумме длин наружной и внутренней обечаек и с конечной толщиной их стенок, что невозможно осуществить обычной вытяжкой.

Установка в полуфабрикат с кольцевым зазором контрпуансона с подпором в дно позволяет жестко фиксировать дно внутренней обечайки в процессе обратной вытяжки и одновременно позволяет придавать дну внутренней обечайки требуемую форму.

Формование обратной вытяжкой внутренней обечайки и термоизоляционной полости между обечайками позволяет уменьшить количество соединений и тем самым повысить герметичность колбы.

Одновременное заполнение формуемой термоизоляционной полости между обечайками текучей средой1 устраняет возможность гофрообразования внутренней обечайки при ее вывороте, а также предотвращает потерю устойчивости стенки наружной обечайки.

Формование горловины на соединенном конусе обечаек позволяет исключить клеевые соединения в термосе и получить колбу, с повышенной герметичностью.

Выполнение обратной вытяжки с подпором дна контрпуансоном с торцевым углублением, соответствующим форме дна внутренней обечайки, позволяет точно определить положение дна внутренней обечайки по длине и соответственно определить требуемую длину наружной обечайки.

Перевод контрпуансона в неподвижное положение при формовании внутренней обечайки позволяет упростить оснастку для выполнения операции выворота дна полуфабриката.

Получение полуфабриката с толщиной стенки на участке, соответствующем наружной обечайке, превышающей толщину стенки участка, соответствующего внутренней обечайке, позволяет создать наружную обечайку более прочной, а внутреннюю - более

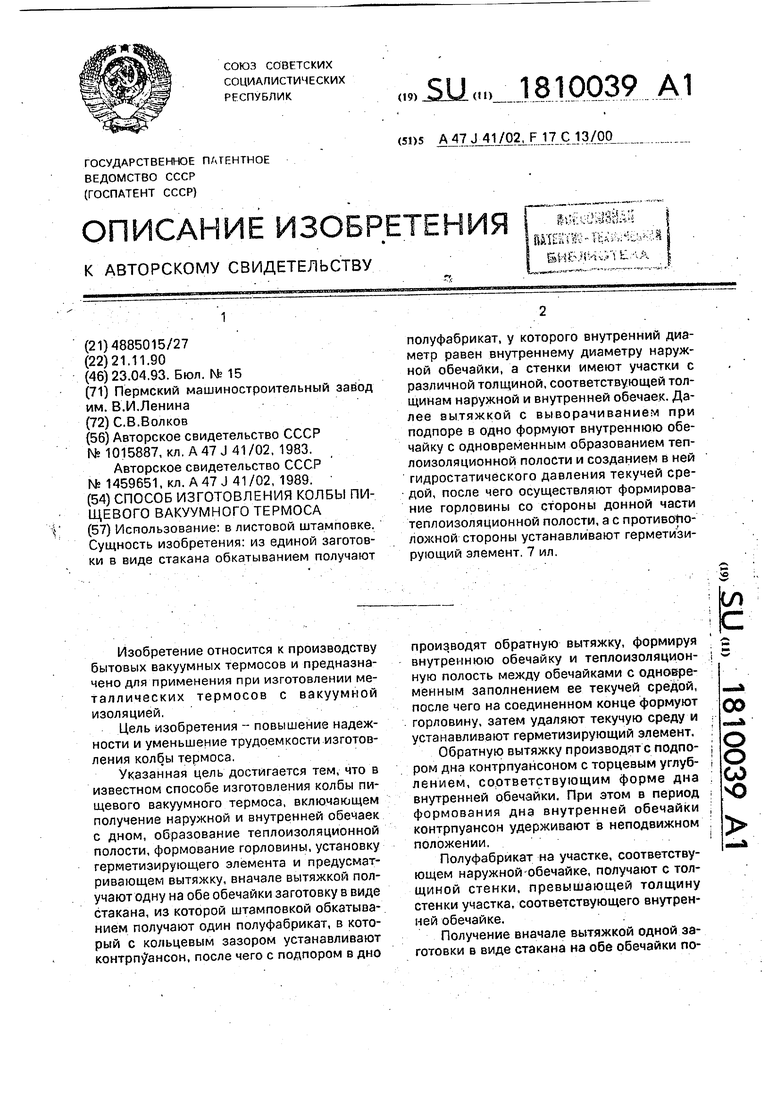

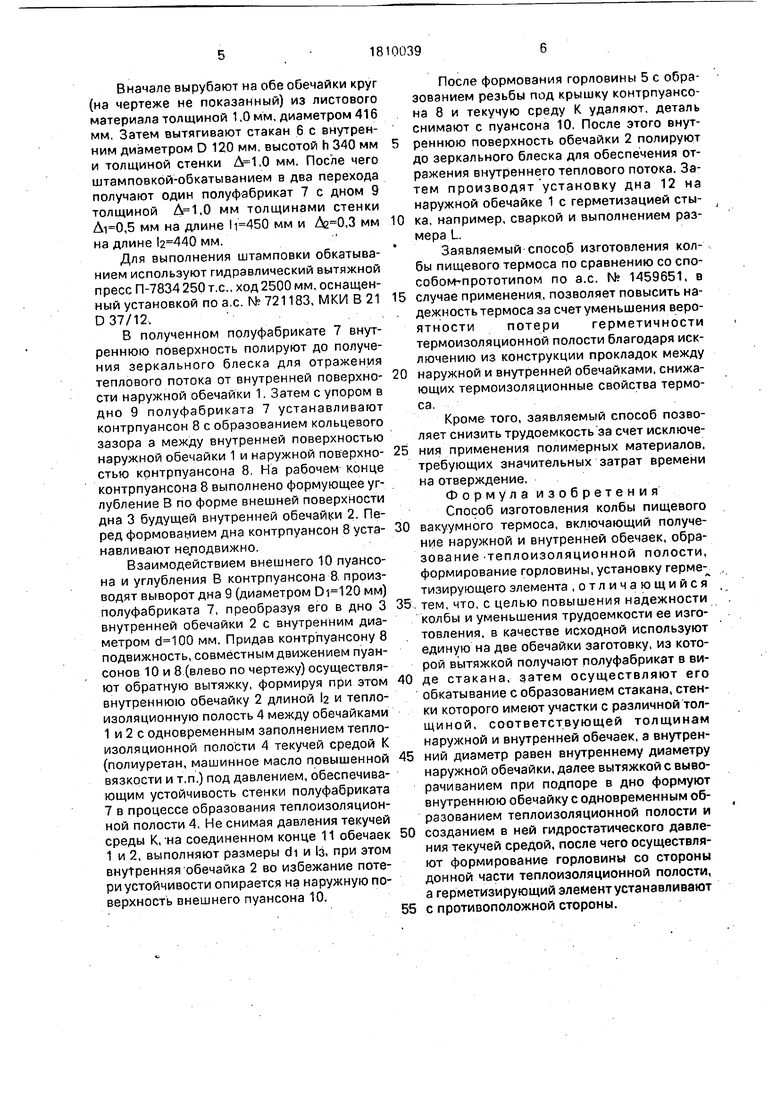

пластичной, в особенности на соединенном конце обечаек, что облегчает процесс выворота, а также позволяет уменьшить вес термоса. На фиг.1 .изображена колба пищевого

вакуумного термоса; на фиг.2 - полученная вытяжкой заготовка в виде одного стакана: на фиг.З - полученный штамповкой-обкатыванием полуфабрикат с дном и наружным

диаметром, равным диаметру наружной обечайки термоса, и длиной, равной сумме длин наружной и внутренней обечаек. Толщины стенок на участках, соответствующих наружной и внутренней обечайкам, разные;

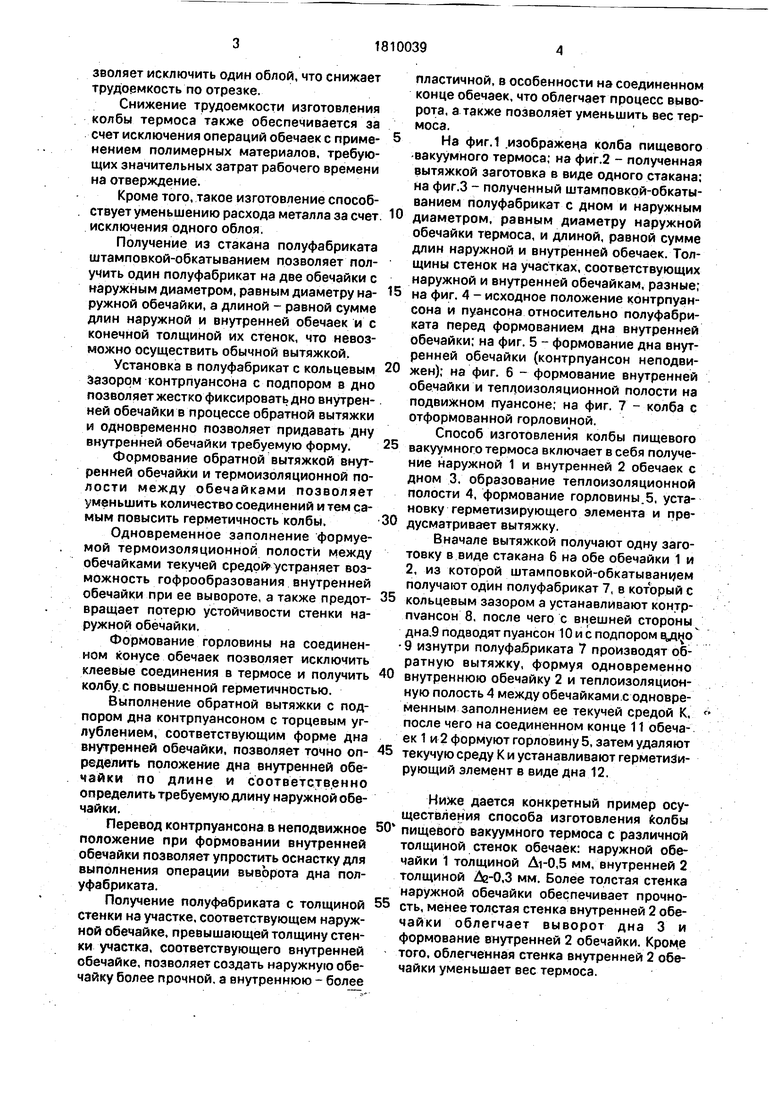

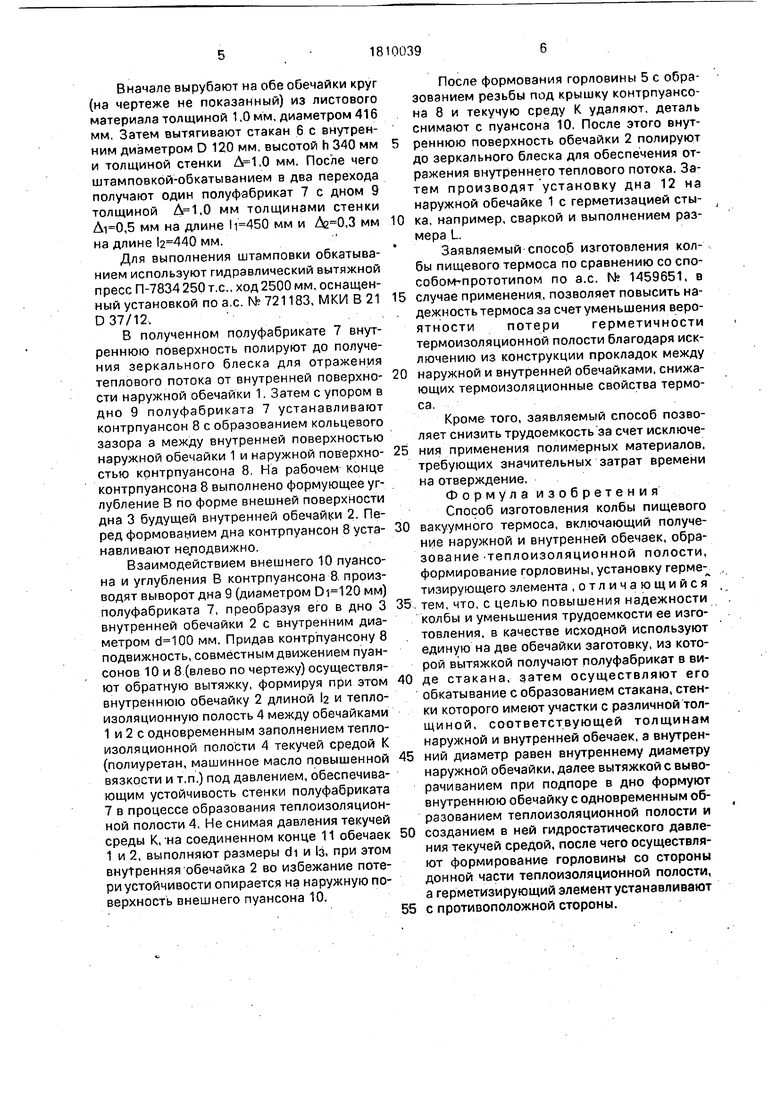

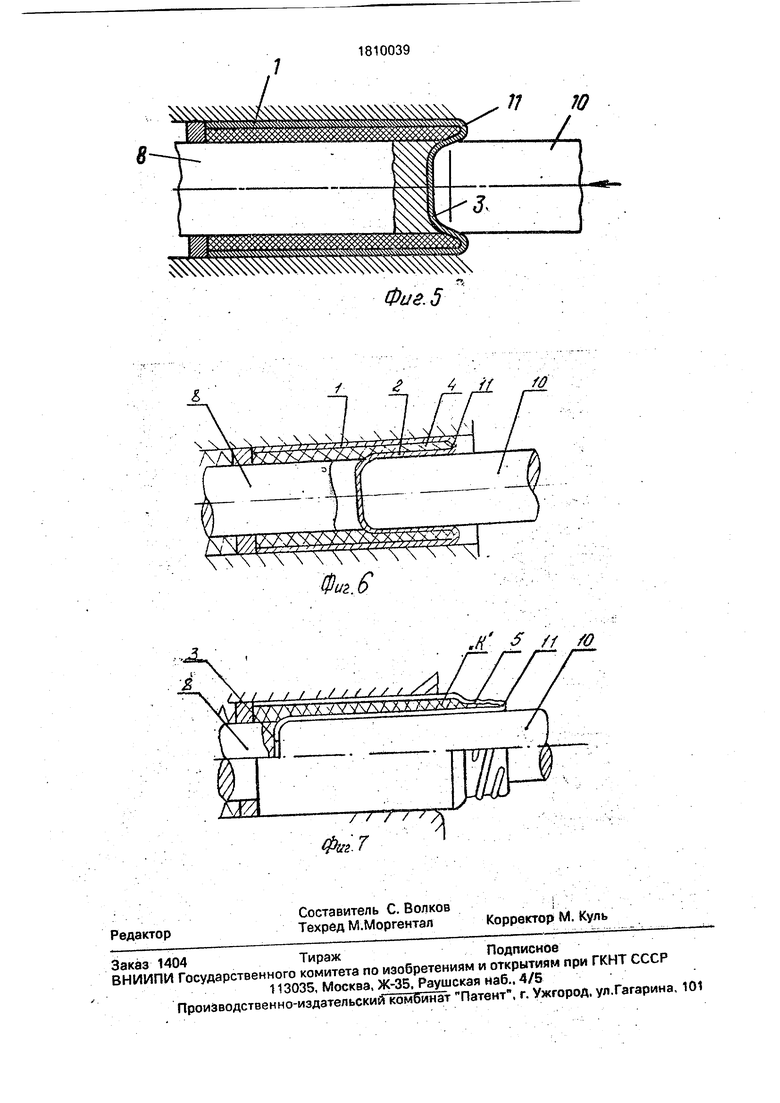

на фиг. 4 - исходное положение контрпуансона и пуансона относительно полуфабриката перед формованием дна внутренней обечайки; на фиг. 5 - формование дна внутренней обечайки (контрпуансон неподвижен); на фиг. 6 - формование внутренней обечайки и теплоизоляционной полости на подвижном пуансоне; на фиг. 7 - колба с отформованной горловиной.

Способ изготовления колбы пищевого

вакуумного термоса включает в себя получение наружной 1 и внутренней 2 обечаек с дном 3, образование теплоизоляционной полости 4, формование горловины.5, установку герметизирующего элемента и предусматривает вытяжку.

Вначале вытяжкой получают одну заготовку в виде стакана 6 на обе обечайки 1 и 2, из которой штамповкой-обкатыванием получают один полуфабрикат 7, в который с

кольцевым зазором а устанавливают контрпуансон 8, после чего с внешней стороны дна.9 подводят пуансон 10 и с подпором адно

9 изнутри полуфабриката 7 производят обратную вытяжку, формуя одновременно

внутреннюю обечайку 2 и теплоизоляционную полость 4 между обечайками с одновременным заполнением ее текучей средой К, после чего на соединенном конце 11 обечаек 1 и 2 формуют горловину 5, затем удаляют

текучую среду К и устанавливают герметизирующий элемент в виде дна 12.

Ниже дается конкретный пример осуществления способа изготовления колбы

пищевого вакуумного термоса с различной толщиной стенок обечаек: наружной обечайки 1 толщиной Ai-0,5 мм, внутренней 2 толщиной е-0,3 мм. Более толстая стенка наружной обечайки обеспечивает прочность, менее толстая стенка внутренней 2 обе- чайки облегчает выворот дна 3 и формование внутренней 2 обечайки. Кроме того, облегченная стенка внутренней 2 обечайки уменьшает вес термоса.

Вначале вырубают на обе обечайки круг (на чертеже не показанный) из листового материала толщиной 1,0мм, диаметром 416 мм. Затем вытягивают стакан 6 с внутренним диаметром D 120 мм, высотой h 340 мм и толщиной стенки ,0 мм. После чего штамповкой-обкатыванием в два перехода получают один полуфабрикат 7 с дном 9 толщиной ,0 мм толщинами стенки ,5 мм на длине мм и ,3 мм на длине мм.

Для выполнения штамповки обкатыванием используют гидравлический вытяжной пресс П-7834 250 т.е., ход 2500 мм, оснащенный установкой по а.с. N 721183, МКИ В 21 D 37/12.

В полученном полуфабрикате 7 внутреннюю поверхность полируют до получения зеркального блеска для отражения теплового потока от внутренней поверхности наружной обечайки 1. Затем с упором в дно 9 полуфабриката 7 устанавливают контрпуансон 8 с образованием кольцевого зазора а между внутренней поверхностью наружной обечайки 1 и наружной поверхностью крнтрпуансона 8. На рабочем конце контрпуансона 8 выполнено формующее углубление В по форме внешней поверхности дна 3 будущей внутренней обечайки 2. Перед формованием дна контрпуансон 8 устанавливают не.подвижно.

Взаимодействием внешнего 10 пуансона и углубления В контрпуансона 8. производят выворот дна 9 (диаметром мм) полуфабриката 7, преобразуя его в дно 3 внутренней обечайки 2 с внутренним диаметром мм. Придав контр пуансону 8 подвижность, совместным движением пуансонов 10 и 8.(влево по чертежу) осуществляют обратную вытяжку, формируя при этом внутреннюю обечайку 2 длиной г и теплоизоляционную полость 4 между обечайками 1 и 2 с одновременным заполнением теплоизоляционной полости 4 текучей средой К (полиуретан, машинное масло повышенной вязкости и т.п.) под давлением, обеспечивающим устойчивость стенки полуфабриката 7 в процессе образования теплоизоляционной полости 4, Не снимая давления текучей среды К, на соединенном конце 11 обечаек 1 и 2, выполняют размеры di и з, при этом внутренняя обечайка 2 во избежание потери устойчивости опирается на наружную поверхность внешнего пуансона 10.

После формования горловины 5 с образованием резьбы под крышку контрпуансона 8 и текучую среду К удаляют, деталь снимают с пуансона 10. После этого внут- 5 реннюю поверхность обечайки 2 полируют до зеркального блеска для обеспечения отражения внутреннего теплового потока. Затем производят установку дна 12 на наружной обечайке 1 с герметизацией сты0 ка, например, сваркой и выполнением размера L.

Заявляемый способ изготовления колбы пищевого термоса по сравнению со спо- собом- прототипом по а.с. № 1459651, в

5 случае применения, позволяет повысить на- . дежность термоса за счет уменьшения веро- ятности потери герметичности термоизоляционной полости благодаря исключению из конструкции прокладок между

0 наружной и внутренней обечайками, снижающих термоизоляционные свойства термоса.

Кроме того, заявляемый способ позволяет снизить трудоемкость за счет искл юче5 ния применения полимерных материалов, требующих значительных затрат времени на отверждение.

Формула изобретен и я Способ изготовления колбы пищевого

0 вакуумного термоса, включающий получение наружной и внутренней обечаек, образование -теплоизоляционной полости, формирование горловины, установку герметизирующего элемента .отличающийся

5- тем, что, с целью повышения надежности колбы и уменьшения трудоемкости ее изготовления, в качестве исходной используют единую на две обечайки заготовку, из которой вытяжкой получают полуфабрикат в ви0 де стакана, затем осуществляют его обкатывание с образованием стакана, стенки которого имеют участки с различной толщиной, соответствующей толщинам наружной и внутренней обечаек, а внутрен5 ний диаметр равен внутреннему диаметру наружной обечайки, далее вытяжкой с выворачиванием при подпоре в дно формуют внутреннюю обечайку с одновременным образованием теплоизоляционной полости и

0 созданием в ней гидростатического давления текучей средой, после чего осуществляют формирование горловины со стороны донной части теплоизоляционной полости, а герметизирующий элемент устанавливают

5 с противоположной стороны.

3

/г

Фи8.1

Фиг.З

Фиг. 2

8

S JK

&

/

Фиг.6

/;

w

Фие.5

4 if JU.

| Способ изготовления металлических термосов | 1982 |

|

SU1015887A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Способ изготовления металлических вакуумных термосов | 1986 |

|

SU1459651A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1993-04-23—Публикация

1990-11-21—Подача