сл

qD 01 1

Изобретение относится к обработке металлов давлением, в частности отделки проката, и может быть использовано агрегатах продольной и поперечной резки, линиях отделки, правки и т.д.

Известна конструкция центрирук щего устройства для рулонов, в которой с целью повышения производительности и точности центрирования она снабжена расположенным s плоскости, параллельной оси рулонов и закрепленным одним концом на вершине стойки Г-образным рычагом, несущим на втором конце датчик, взаимодействующий с внутренней цилиндрической поверхностью рулона, при этом стойка устй,ноаяена с возможностью поворота относительно вертикальной оси посредством предусмотренного на стойке подпружиненного рычага, взаимодействующего с упором на тележке Г .

Недостатком известной конструкции является дополнительная затрата вре-мени на остановку загрузочной тележки при центрировании, что снижает производительность линии или агрегата Кроме Toroi применение конструкции ограничено перепадом наружных диаметров рулонов, когда внутренние диаметры рулонов должны быть располо иены на уровне расположения Г-образного рычага.

Известно устройство для центрирования рулонов, содержащее смонтированный на основании барабан разметы вателя, тележку с подъемным от привода столон и механизм конУрюля с оптическими фотоголовками недостаткам данной конструкции следует отнести неточность центрирования, вызванную погрешностью срабатывания системы центрирования при высокой скорости подъема рулона, и наличие осветителей фотоголовок с торцов рулонов, не позволяющих выполнять центрирование рулонов, установленных на стеллажах.

Цель изобретения - повышение производительности.

Указанная цель достигается тем, что устройство для центрирования рулонов, содержащее смонтированный на основании барабан разматывателя, тележку с подъемным от привода столом и механизм контроля с оптическими фотоголоаками, снабжено установленной на тележке с возможностью перемещения в направлении, перпендикулярном оси

барабана, штайгой, шарнирно соединенной с приводом подъема тележки, при этом оптические фотоголовки закреплены на штанге, а механизм контроля снабжен установленными на основании и торце барабана взаимодействующими с оптическими фотоголовками отражателями.

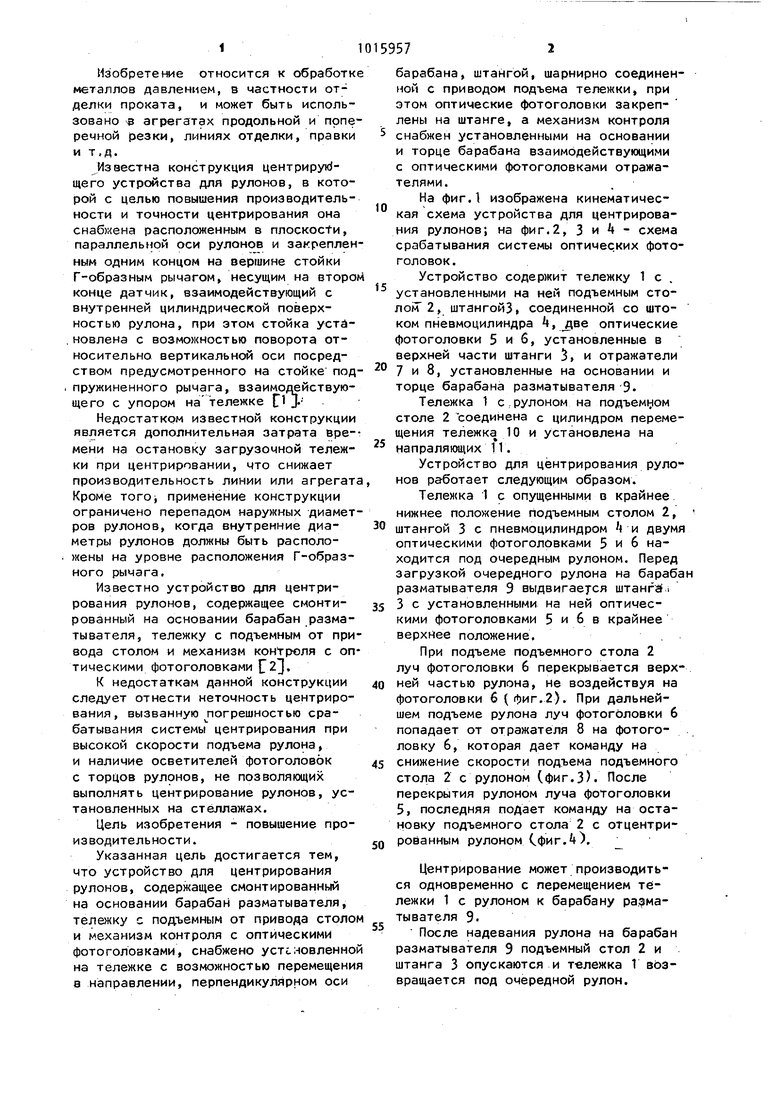

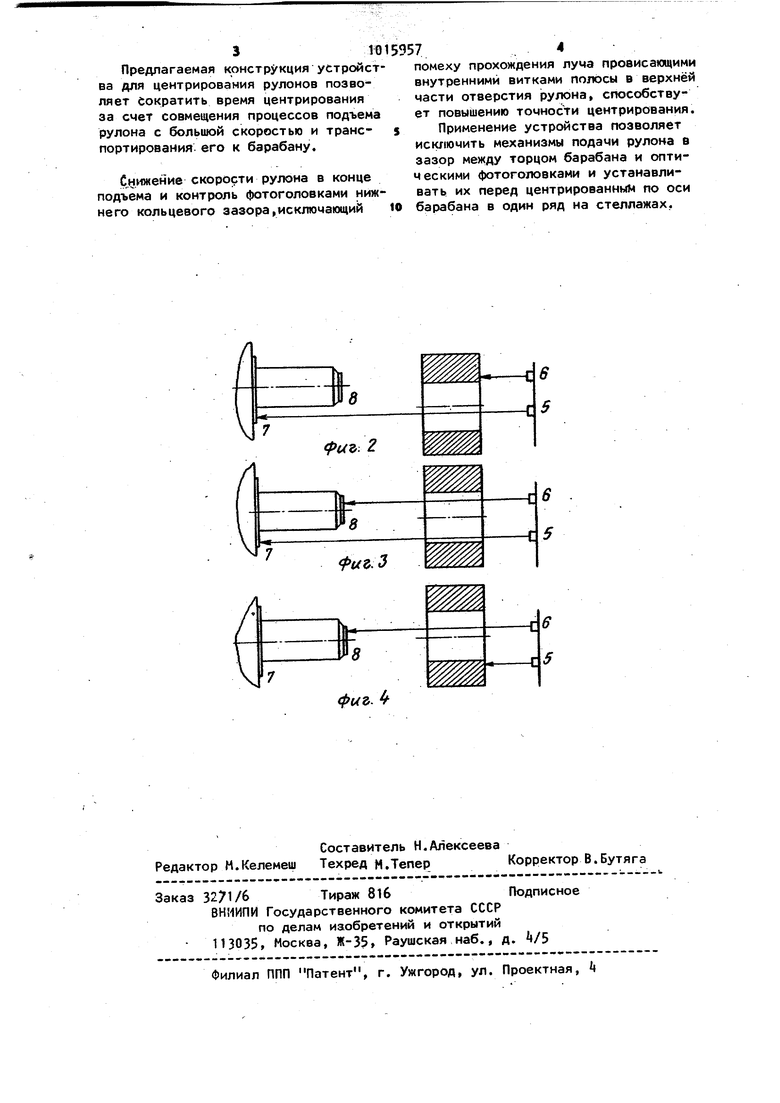

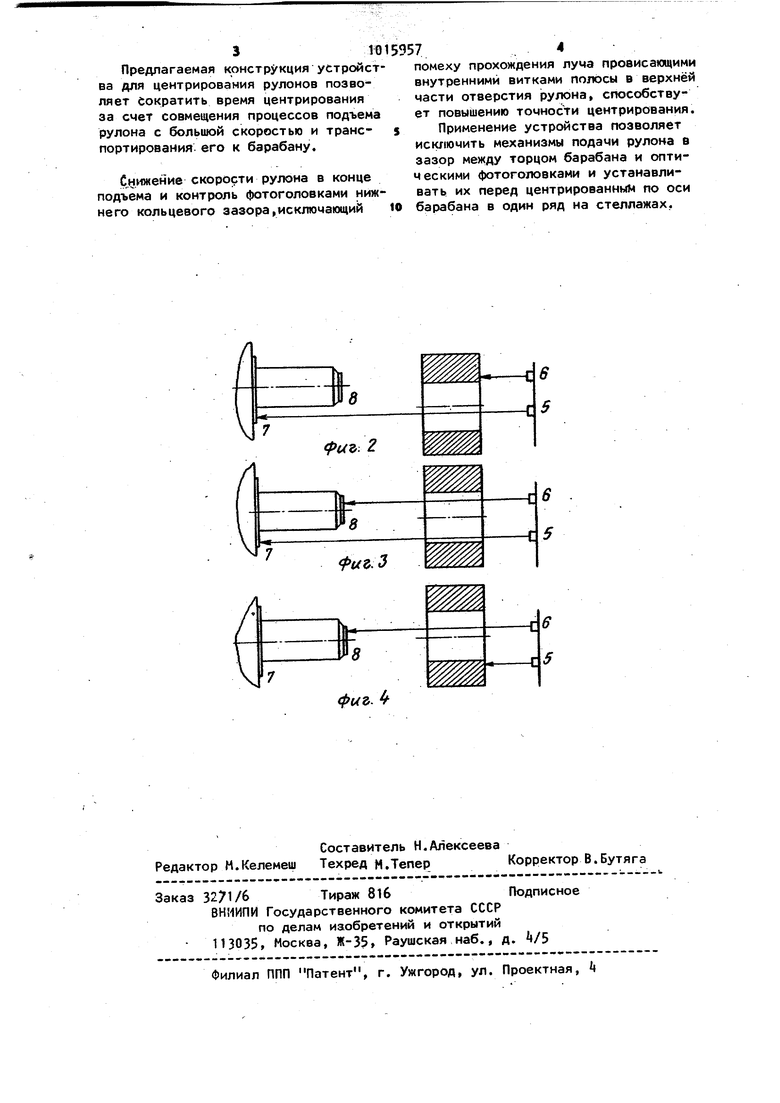

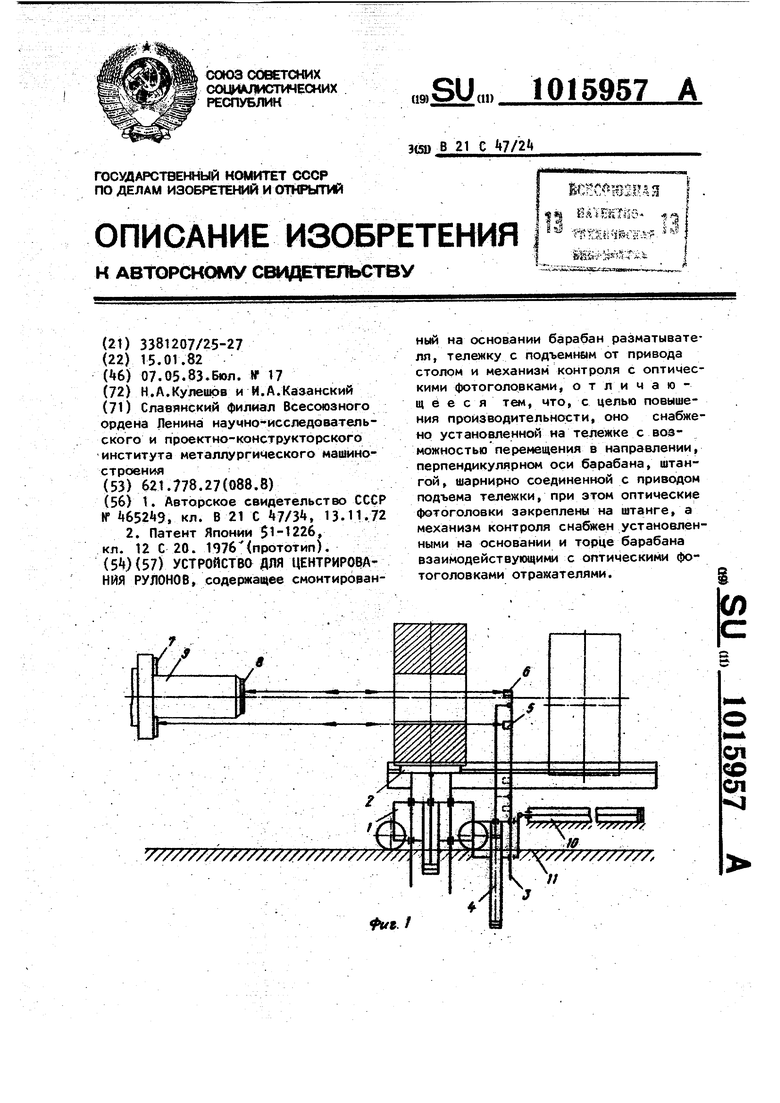

На фиг.1 изображена кинематическая схема устройства для центрирования рулонов; на фиг.2, 3 и k - схема срабатывания системы оптических фотоголовок.

Устройство содержит тележку 1 с . установленными на ней подъемным столом 2, штангойЗ, соединенной со штоком пневмоцилиндра 4,две оптические фотоголовки 5 и б, установленные в верхней части штанги 5, и отражатели 7 и 8, установленные на основании и торце барабана разматывателя 9.

Тележка 1 с,.рулоном на подъемном столе 2 соединена с цилиндром перемещения тележка 10 и установлена на напраляющих 11.

Устройство для центрирования рулонов работает следующим образом.

Тележка 1 с опущенными в крайнее, нижнее положение подъемным столом 2, штангой 3 с пневмоцилиндром и двум оптическими фотоголовками 5 и 6 находится под очередным рулоном. Перед загрузкой очередного рулона на бараба разматывателя 9 выдвигается штанги i 3 с установленными на ней оптическими фотоголовками 5 и 6 в крайнее верхнее положение..

При подъеме подъемного стола 2 луч фотоголовки 6 перекрывается верхней частью рулона, не воздействуя на фотоголовки 6 (фиг.2). При дальнейшем подъеме рулона луч фотоголовки 6 попадает от отражателя 8 на фотоголовку 6, которая дает команду на снижение скорости подъема подъемного стола 2 с рулоном (фиг.З). После перекрытия рулоном луча фотоголовки 5, последняя подает команду на остановку подъемного стола 2 с отцентрированным рулоном Сфиг.).

Центрирование может производиться одновременно с перемещением тележки 1 с рулоном к барабану ра.зматывателя 9.

После надевания рулона на барабан разматывателя 9 подъемный стол 2 и штанга 3 опускаются и тележка 1 возвращается под очередной рулон. Предлагаемая конструкция устройства для центрирования рулонов позволяет Сократить время центрирования за счет совмещения процессов подъема рулона с больиюй скоростью и транспортирования его к барабану. Снижение скорости рулона в конце подъема и контроль фотоголовками нижнего кольцевого зазора,исключающий 10 7 помеху прохождения луча провисающими внутренними витками полосы в верхней части отверстия рулона, спосс ствует повышению точности центрирования. Применение устройства позволяет исключить механизмы подачи рулона в зазор между торцом барабана и оптическими фотоголовками и устанавливать их перед центрированным по оси барабана в один ряд на стеллажах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования рулонов | 1990 |

|

SU1816239A3 |

| Устройство для загрузки рулонов на барабан моталки | 1989 |

|

SU1801654A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОНОВ | 1993 |

|

RU2071846C1 |

| Устройство для разгрузки (загрузки) узких рулонов | 1978 |

|

SU697224A1 |

| Устройство для установки рулонов по оси прокатного стана | 1978 |

|

SU764772A1 |

| Устройство для центрирования рулонов | 1981 |

|

SU1000136A1 |

| Тележка для транспортирования и установки рулонов | 1976 |

|

SU651869A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ РУЛОНОВ И ШПУЛЬ | 1992 |

|

RU2019331C1 |

| Устройство для центрирования рулона | 1971 |

|

SU592478A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ РУЛОНОВ НА БАРАБАН РАЗМАТЫВАТЕЛЯ | 1992 |

|

RU2045361C1 |

фиг. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент Японии , кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-15—Подача