Изобретение относится к прокатному производству и может быть использовано при производстве гнутых профилей швеллерного типа из высокопрочных сталей (с содержанием Cr, Ni, Mo, W и др.).

Гнутые профили изготавливают путем последовательного по проходам формообразования полосовой заготовки в калибрах профилегибочного стана, которые образованы установленными с зазором верхними и нижними валками. Бочки этих валков содержат формующие элементы (выступы) и врезы (ручьи).

Известна система калибров (профилегибочный стан) для формовки различных профилей с размещением осей всех нижних валков в горизонтальной плоскости, а осей верхних валков в клетях, начиная от клети с калибром максимальной высоты, смещенным относительно осей верхних валков предыдущих клетей в вертикальной плоскости на определенную величину [1]

Недостатком этих систем калибров является низкое (по геометрии) качество производимых швеллерных профилей из высокопрочных сталей.

Наиболее близким аналогом к заявляемому объекту является система калибров для производства швеллеров 120 х 60 х 6 мм [2]

Эта система калибров включает установленные с зазором верхние валки с формирующими выступами и нижние валки с врезами на бочках в черновых, промежуточных и предчистовых калибрах, начиная с угла подгибки 88o, содержащие цилиндрические и конические элементы с заданными диаметрами и с последовательно возрастающим углом наклона образующих конических элементов к горизонтали, и характеризуется тем, что в последнем предчистовом калибре (т.е. в девятой клети) этот угол уменьшается до 80o с последующим возрастанием до 88o в предпоследнем калибре стана.

Недостатком описанной системы калибров является плохая геометрия (например, "свал" полок на переднем конце профиля и "развал" на заднем) гнутых швеллерных профилей при формовке их из заготовки повышенной прочности (более 70 кгс/мм2) толщиной 6-8 мм.

Технической задачей предлагаемого изобретения является улучшение геометрии гнутых профилей швеллерного типа, изготовляемых из сталей с повышенной прочностью и толщиной.

Для решения этой задачи в системе калибров профилегибочного стана, включающей черновые, промежуточные и предчистовые калибры, образованные установленными с зазором верхними валками с выступами и нижними с врезами на бочках, с последовательным по проходам увеличением угла наклона образующих конических элементов валков к горизонтали и с уменьшением этого угла в последнем предчистовом калибре, верхний валок последнего предчистового калибра выполнен с врезами на бочке, а образующие его конических элементов наклонены под углом 74-79o к горизонтали и между врезами на бочке размещен средний цилиндрический элемент, нижний валок этого калибра выполнен цилиндрическим, а диаметр среднего цилиндрического элемента меньше диаметра цилиндрического нижнего валка на (1,0-1,25)S, где S величина зазора между верхними и нижними валками.

Сущность найденного технического решения заключается в перегибе во внутрь полок швеллера в последнем предчистовом (т.е. в предпоследней клети стана) калибре на угол, зависящий от конкретной толщины профиля. При этом перегиб полок осуществляют верхним валком, что значительно усиливает момент от сил, приложенных к кромкам полок. Эти силы, воздействуя на места изгиба (вследствие увеличения плеча) между полками и стенкой профиля, уменьшают "пружинение" (т. е. разгиб) полок. Кроме того, наличие центрального цилиндрического элемента меньшего диаметра на верхнем валке предпоследней клети позволяет зажимать стенку профиля и предотвращать нежелательное поперечное смещение его сечения в калибре.

Приведенные выше величины угла наклона к горизонтали образующей конических элементов верхнего валка последнего предчистового калибра, а также размер диаметра цилиндрического элемента получены экспериментальным путем.

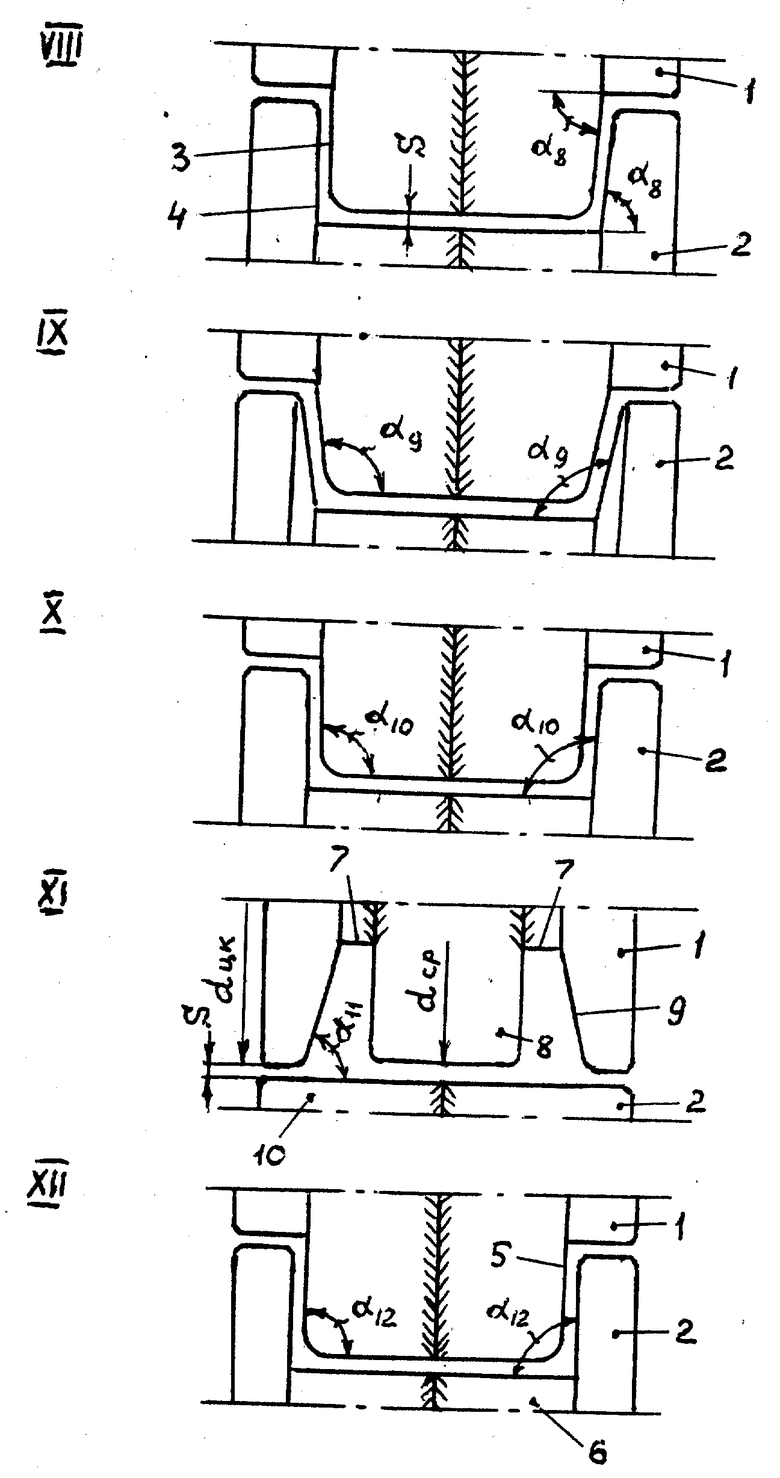

На чертеже изображена предлагаемая система калибров профилегибочного стана.

Римскими цифрами обозначены порядковые номера формующих клетей.

Каждый калибр содержит верхний 1 и нижний 2 валки, зазор между которыми задается согласно номинальной толщине S формуемой полосы. Верхние валки VIII-X и XII клетей содержат формующие выступы, а нижние валки впадины (врезы), образованные цилиндрическими и коническими элементами 3 и 4 (VIII-X калибры) или же цилиндрическими 5 и 6 (XII калибр), причем угол наклона образующих конических элементов α к горизонтали после достижения максимальной величины a8 уменьшается в XI клети до α9 < α8, а затем вновь возрастает в десятой клети до α10 = α8.

Последний предчистовой калибр XI содержит верхний валок с врезами 7 на бочке с углом наклона образующих его конических элементов к горизонтали 74-79o. Средний участок бочки этого валка выполнен цилиндрическим из элемента 8, диаметр которого меньше диаметра цилиндрического нижнего валка на величину (1,0- 1,25)S. Нижний валок этого калибра выполнен из цилиндрических элементов 10. Калибр XII последней клети содержит валки, состоящие из цилиндрических элементов 5 и 6, а угол α12 90o.

Формуемая полоса из последней промежуточной клети VII (на чертеже не показана) поступает в первую предчистовую клеть VIII, где продолжается подгибка полок профиля до угла α8. В следующем предчистовом калибре IX происходит частичная разгибка этих полок профиля до угла α9 = α8 8-10o, а в X вновь подгибка до угла α10 = α8. В последнем предчистовом калибре XI полки перегибаются внутрь до угла 74-79o (чем толще полоса, тем больше угол - см. ниже). В чистовом X калибре производится второе разгибание полок до конечного угла α12 90o.

Опытную проверку найденного технического решения производили на профилегибочном стане 2-8 х 100-600 АО "Магнитогорский металлургический комбинат" при изготолвении различных типоразмеров швеллеров толщиной 4-8 мм из сталей с σ 72-85 кгс/мм2, содержащих такие легирующие элементы, как Cr, Ni, Mo, W. Испытывались различные системы калибров: без разгиба и с разгибом полок, а также предлагаемая ( с варьированием угла перегиба и диаметра среднего цилиндрического элемента верхнего валка предпоследней клети).

Наилучшие результаты (отсортировка по неудовлетворительной геометрии швеллеров до 0,2%) получены при использовании предлагаемой системы калибров, причем при a11 >79o геометрия ухудшилась даже для профилей с S=4-5 мм, а при α11 < 74o наблюдалось трещинообразование в местах изгиба для S=6-8 мм. К аналогичному результату (трещинообразованию) привело и уменьшение радиусов изгиба из-за чрезмерного зажатия профилей. При увеличении наблюдалась "переформовка" (смещение радиусов изгиба) швеллеров, что ухудшало их геометрию. Таким образом, для S=4-5 мм α11 74-75o, а для S=6-8 мм α11 76-79o.

Система калибров, выбранная в качестве ближайшего аналога, оказалась относительно эффективной (отсортировка до 0,4%) только для толщин S=4-5 мм. Наихудшие результаты (отсортировка большинства профилей по "свалу" и "развалу" полок) дало применение профилирования без разгибки полок.

Таким образом, опыты подтвердили приемлемость заявляемого объекта для решения поставленной задачи и его преимущества перед известной системой калибров.

Примеры конкретного выполнения.

1. Система калибров для производства швеллера 100х60х4 мм из стали 10ХСНД с σв 75 кгс/мм содержит четыре предчистовых калибра, последний из которых с врезом на бочке верхнего валка (см. чертеж). Подгибку ведут по схеме  (перегиб полок внутрь) → 90°.

(перегиб полок внутрь) → 90°.

Диаметр центрального элемента верхнего валка предпоследнего калибра dср= dцк S 690 4 686 мм.

2. Система калибров для швеллера 330х100х8 мм из стали 15ХНЗМФД с σв 82 кгс/мм с предчистовыми калибрами, аналогичными вышеописанным (см. пример 1), подгибку в которых ведут по схеме 88o-80o-89o-80o-90o.

Величина dср=dцк 1,25S 690 1,25•8 680 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113307C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СОРТОВОГО СТАНА | 2008 |

|

RU2375136C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113928C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| Система калибров для производства гнутых коробчатых профилей | 1991 |

|

SU1790461A3 |

| СПОСОБ ФОРМОВКИ НЕРАВНОПОЛОЧНОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 2006 |

|

RU2302309C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2261152C1 |

Использование: при обработке металлов давлением, в частности в производстве холодногнутых профилей проката. Сущность изобретения: предлагаемая система калибров образована установленными с зазором верхними валками с формирующими выступами и нижними с врезами на бочках в черновых, промежуточных и предчистовых калибрах. Валки содержат цилиндрические и конические элементы с заданными диаметрами, с последовательным по проходам увеличением угла наклона образующих конических элементов к горизонтали и с уменьшением этого угла во втором предчистовом калибре. Верхний валок последнего предчистового калибра также выполнен с врезами на бочке. Образующие его конических элементов наклонены под углом 74-79o к горизонтали. Между ними размещен цилиндрический элемент, диаметр которого меньше диаметра цилиндрической части цилиндроконического элемента на 1-1,25 от величины зазора. Нижний валок последнего предчистового калибра выполнен цилиндрическим. 1 ил.

Система калибров профилегибочного стана для производства швеллерных профилей, образованная установленными с зазором верхними валками с формирующими выступами и нижними валками с врезами на бочках в черновых, промежуточных и предчистовых калибрах, содержащими цилиндрические и конические элементы с заданными диаметрами, с последовательным по проходам увеличением угла наклона образующих конических элементов к горизонтали и с уменьшением этого угла в последнем предчистовом калибре, отличающаяся тем, что при производстве профилей из высокопрочной стали верхний валок последнего предчистового калибра выполнен с врезами на бочке и с наклоном образующих его конических элементов к горизонтали под углом 74 79o, при этом между врезами на бочке размещен средний цилиндрический элемент, нижний валок этого калибра выполнен цилиндрическим, а диаметр среднего цилиндрического элемента меньше диаметра цилиндрического нижнего валка на (1,0 1,25)S, где S - величина зазора между верхними и нижними валками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 880554, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тришевский И.С | |||

| Калибровка валков для производства гнутых профилей проката | |||

| - Киев: Техника, 1980, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Насос | 1917 |

|

SU13A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-11-20—Публикация

1996-06-07—Подача