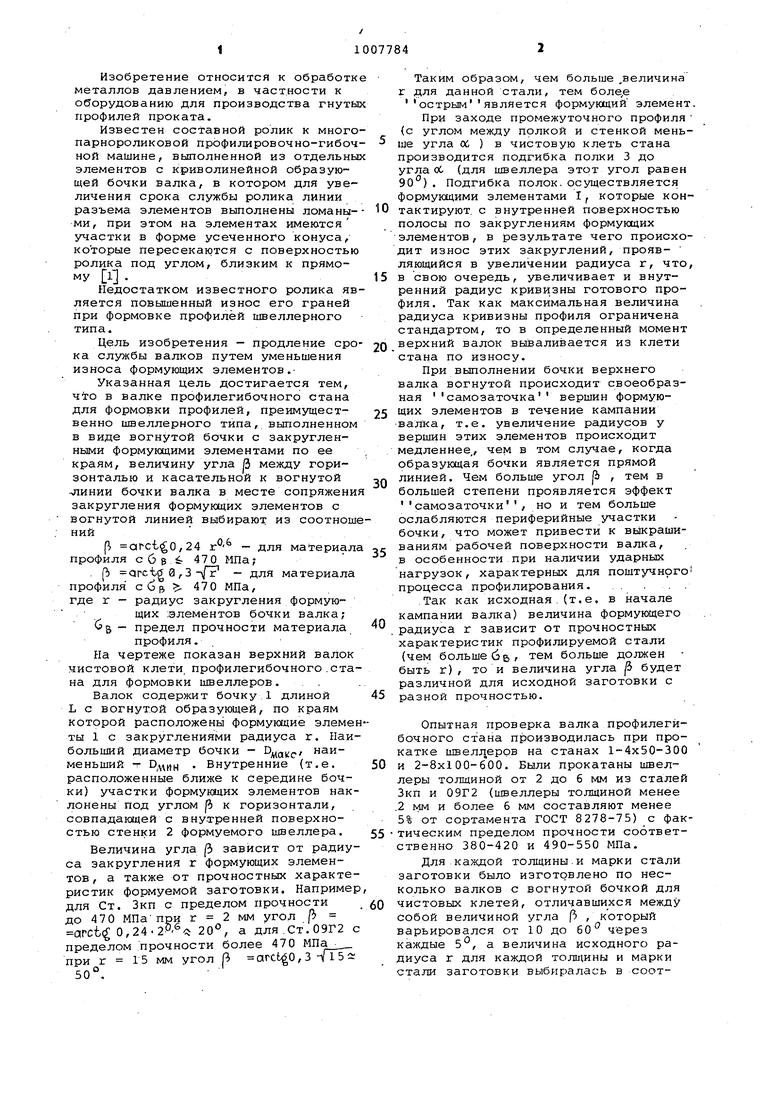

Изобретение относится к обработ металлов давлением, в частности к оборудованию для производства гнут профилей проката. Известен составной ролик к мног парнороликовой профилировочно-гибоч ной машине, выполненной из отдельны элементов с криволинейной образующей бочки валка, в котором для увеличения срока службы ролика линии разъема элементов выполнены ломаны ми, при этом на элементах имеются участки в форме усеченного конуса, которые пересекаются с поверхностью ролика под углом, близким к прямому l . Недостатком известного ролика яв ляется повышенный износ его граней при формовке профилей швеллерного типа. Цель изобретения - продление сро ка службы валков путем уменьшения износа формующих элементов.Указанная цель достигается тем, что в валке профилегибочного стана для формовки профилей, преимущественно швеллерного типа, выполненном в виде вогнутой бочки с закругленными формующими элементами по ее краям, величину угла и между горизонталью и касательной к вогнутой линии бочки валка в месте сопряжени закругления формующих элементов с вогнутой линией выбирают из соотнош ний arct(gO,24 г° - для материал профиля с б в 6- 470 МПа; . Ь arct,g 0, - для материала профиля с б (J, 470 МПа, где г - радиус закругления формующих элементов бочки валка; В предел прочности материала профиля. Ыа чертеже показан верхний валок чистовой клети профилегибочного.ста на для формовки швеллеров.. Валок содержит бочку 1 длиной L с вогнутой образующей, по краям которой расположень формующие элеме ты 1 с закруглениями радиуса г. Наи больший диаметр бочки - наименьший -г Вд(,) . Внутренние (т.е. расположенные ближе к середине бочки) участки формующих элементов нак лонены под углом |i к горизонтали, совпадающей с внутренней поверхностью стенки 2 формуемого швеллера. Величина угла зависит от радиу са закругления г формующих элементов, а также от прочностных характе ристик формуемой заготовки. Наприме для Ст. Зкп с пределом прочности до 470 МПа-при г 2 мм угол / arct(g 0, 20° f а для.Ст.09Г2 с пределом прочности более 470 МПа при г 15 мм угол В , 3 -1/1 5 i 50°. Таким образом, чем больше величина г для данной стали, тем боле,е ocTpbD«i является формующий элемент. При заходе промежуточного профиля {с углом между полкой и стенкой меньше угла 06 ) в чистовую клеть стана производится подгибка полки 3 до угла ot (для швеллера этот угол равен 90°). Подгибка полок,осуществляется формующими элементами I, которые контактируют, с внутренней поверхностью полосы по закруглениям формующих элементов, в результате чего происходит износ этих закруглений, проявляющийся в увеличении радиуса г, что, в свою очередь, увеличивает и внутренний радиус кривизны готового профиля. Так как максимальная величина радиуса кривизны профиля ограничена стандартом, то в определенный момент верхний валок вываливается из клети стана по износу. При вьтолнении бочки верхнего валка вогнутой происходит своеобразная самозаточка вершин формующих элементов в течение кампании -валка, т.е. увеличение радиусов у вершин этих элементов происходит медленнее,, чем в том случае, когда образующая бочки является прямой линией. Чем больше угол |Ь , тем в большей степени проявляется эффект самозаточки, но и тем больше ослабляются периферийные участки бочки, что может привести к выкрашиваниям рабочей поверхности валка, в особенности при наличии ударных нагрузок, характерных для поштучного процесса профилирования. . . . . Так как исходная . (т.е, в начале кампании валка) величина формующего радиуса г зависит от прочностных характеристик профилируемой стали (чем больше Сэ в f тем больше должен быть г), то и величина угла будет различной для исходной заготовки с разной прочностью. Опытная проверка валка профилегибочного стана производилась при прокатке швелщеров на станах 1-4x50-300 и 2-8x100-600. Были прокатаны швеллеры ТО.ЛЩИНОЙ от 2 до 6 мм из сталей Зкп и 09Г2 (швеллеры толщиной менее 2 мм и более 6 мм составляют менее 5% от сортамента ГОСТ 8278-75) с фактическим пределом прочности соответственно 380-420 и 490-550 МПа. Для каждой толщины.и марки стали заготовки было изготовлено по несколько валков с вогнутой бочкой для чистовых клетей, отличавшихся между собой величиной угла ( , который варьировался от 10 до 60 через каждые 5, а величина исходного раиуса г для каждой толщины и марки ста.ли заготовки выбИЕ)алась в соответствии с рекомендациями упомянутого справочника (от 2 до 8 мм - для Ст.З кп и от 4 до 15 мм - для Ст. 09Г2). Размеры опытных валков L 60-170 мм,Од1ащ 470-640 мм, 455-615 мм.

В процессе профилирования на каждом опытном валке замеряли формующие радиусы через 300 и 500 т проката. Опытная прокатка ишеллеров показала, что для каждой толщины (т.е.. формующего радиуса) и марки стали существует величина угла (Ь , дающая наименьшее увеличение формующего радиуса при прокатке одинакового количества металла, причем общая длительность кампании валков возросла в 1,2-1,5 раЭа.

Для швеллеров из Ст. Зкп толщиной 2, 4 и 6 мм (соответственно г 2,5 и 8 мм) наилучшие резуль :аты дали

валки с величиной угла , равной соответственно 20, 30 и 40. Для швеллеров из Ст. 09Г2 толщиной 2,5 и 6 мм (соответственно г 4, 10 и 15 мм) наибольшую стойкость показали

валки с углами j соотйетственно 30, 35-40 и 50. При значениях углов |3 , больших рекомендуемых, длительность кампании валков несколько уменьша- лась (на 10-20%), а при меньших эна0 чениях наблкщалось местное выкрашивание поверхности формунхцих элементов .

Таким образом, использование изобретения при производстве гнутых про5 филей проката позволяет повысить износостойкость валков, что снизит их расход, а также повысить производительность профилегибочных агрега.тов за счет уменьшения количества перевалок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть профилегибочного стана | 1982 |

|

SU1015961A1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1530284A1 |

| Клеть профилегибочного стана | 1989 |

|

SU1694283A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ШВЕЛЛЕРНОГО ТИПА | 2005 |

|

RU2302917C1 |

| Способ формовки швеллерных профилей | 1983 |

|

SU1162520A1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

| Способ формовки профилей швеллерного типа | 1982 |

|

SU1069901A1 |

| СПОСОБ ФОРМОВКИ СОРТОВЫХ ГНУТЫХ ПРОФИЛЕЙ | 2006 |

|

RU2332274C1 |

| Стан для профилирования уголков | 1990 |

|

SU1755996A1 |

| ВАЛОК ТРУБОФОРМОВОЧНОГО СТАНА | 2002 |

|

RU2228813C2 |

ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА для формовки профилей, преимущественно швеллерного типа, выполненный в виде вогнутой бочки с закругленными формугацими элементами по ее краям, отличающийся тем, что, с целью продления срока службы валков путем уменьшения износа формующих элементов, величину угла

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии | |||

| Устройство для обслуживания единиц подвижного состава | 1988 |

|

SU1576382A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-13—Подача