2.Устройство по п. 1, с т л и 14 а ю щ е е с я тем, чтопакет состоит из пластин двух различных наружных размеров, расположенных в чередующемсяпорядке.

3.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что кристаллизатор выполнен замкнутым по периметру,

4.Устройство по п. 1, о т л и ч а - ю т е е с я тем, что кристаллизатор выполнен в виде открытого сверху лотка.

5.Устройство по п. 4, о т л и ч а - ю щ е е с я тем, что поддон лотка вьшол иен из пакета пластин, а боковые стенки выполнены на материала с теплопроводностью меньшей, чем у материала пластин.

6. Устройство по п. 4, отличающееся тем, что кристаллизатор снабжен сплошной крышкой П-образной формы в поперечном сечении, изолированной от боковых стенок.

7.Устройство по п. 6, о т л и ч а ю щ е е с я тем, что крышка выполнена из материала с теплопроводностью, равной теплопроводности материала пластин.

8.Устройство по п. 6, о т ли ч а ющеесятем, что крышка кристаллизатора выполнена из материала с меньше теплопроводностью, чем материал пластин

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-МОЛИБДЕН | 2003 |

|

RU2236478C1 |

| Установка МАХИД для получения слитков из композитных материалов | 1980 |

|

SU944219A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ОЛОВО | 2002 |

|

RU2217516C1 |

| Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности | 1990 |

|

SU1810391A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| ЛИТЕЙНАЯ ФОРМА | 1995 |

|

RU2160648C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296166C2 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296165C2 |

1. УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОЙГ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ, преимушественно содержаших легируюшие элементы, расслаивающиеся в жидком состоянии, содержащее питатель с расположенным в нем электродом, соединенным с источником электрического тока, охлаждаемый . кристаллизатор, магнит, в поле которого размещен кристаллизатор, причем магнит. ное поле нап равлено параллельно горизонтальной плоскости и перпендикулярно продольной оси кристаллизатора, и тянушие валки, соединенные с источником электрического тока, отличающ е ее я тем, что, с целью получения качественных слитков и обеспечения заданного распределения легирующих ментов по высоте слитка, к{мсталл1 затор выполнен из пакета электрически изоли-. ровакных одна от друтчэй пластин, из теплопроводного материала, распрложе1шьос .перпевдикулярно оси слитка. Ф сл to

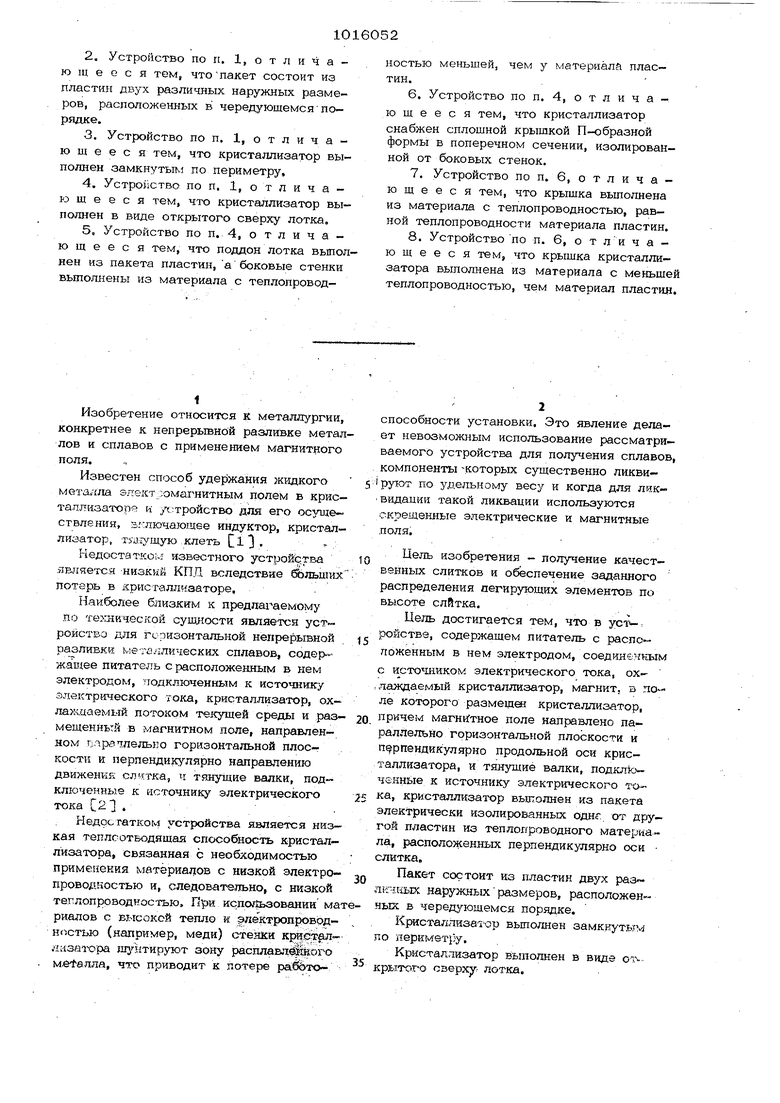

Изобретение относится к металлургии, конкретнее к непрерывной разливке метал лов и сплавов с применением магнитного поля. Известен способ удержания жидкого ме1-алла sneiiT,немагнитным полем в кристаллизатора к /(.-тройство для его ствления, заключающее индуктор, кристаллизатор, ГУЛq/шую .клеть Cl 3 Р1едостат.ком известного устрой|;,тва ЛЕЛяе-гс-Я НИЗКИЙ КПД вследствие ® льших. потарь в кристаллизаторе, Наиболее близким к предлагаемому по тегшической су1Щ1:ости является устройство для горизонтальной непрерывной разливки металлических сплавов, содер-жащее питатель с расположенным в нем электродом, подключенным к источнику эле5стрического тока, кристаллизатор, охла : цаемый потоком текущей среды и раз- мещенНьтй в магнитном поле, направленном пярачлельво горизонтальной плоскости и перпендикупярно направлению движения слитка, ч тянущие валки, подключенные к источнику электрического тока С 3 . Недостатком устройства является низкая теплсотБодящая способность кристаллизатора, связанная с необходимостью применения материалов с низкой эпектропроводкостью и, следовательно, с низкой теплопроводностью. При испс«|ьзовании ма риалов с внсокой тепло k электропроводж.стью (например, меди) стенки крйСтал.iaaaiopa шзнтируют зону расплавл юг о м., что приводит к потере работоспособности установки. Это явление делает невозможным использование рассматриваемого устройства для получения сплавов, компоненты кoтopыx существенно ликвируют по удельному весу и когда для ликвидации такой ликвации используются скрещенные электрические и магнитные поля. Цель изобретения - получение качественных слитков и обеспечение заданного распределения легирующих элементов по высоте слитка. Цель достигается тем, что в уст эойстве, содержащем питатель с расположенным в нем электродом, соединенным с источником электрического тока, ох-лаждаемый кристаллизатор, магнит, в которого размещен кристаллизатор, причем магниГтное поле направлено параллельно горизонтальной плоскости и перпендикулярно продольной оси кристаллизатора, и тянущие валки, подключенные к источнику электрического т-ока, кристаллизатор выполнен из пакета электрически изолированных однг. от другой пластин из теплогфоводного материала, расположенных перпендикулярно оси слитка, Пакет состоит из пластин двух раз aiTitibPt наружных размеров, расположенных в чередующемся порядке. Кристаллиза ср вьшолнен замкнут.ым по периметру. Кристаллизатор выполнен в виде открытсго oBepxj лотка. Поддон лотка выполнен из пакета пластин, а боковые стенки вьшолнены из материала с теплопроводностью меньшей, чем материал пластин. Кристаллизатор снабжен сплошной крышкой П-образной формы в попереч- . ном сечении, изолированной от боковых стенок. Крышка лотка вьшолнена из материала с теплопроводностъю, равной теплопроводности материала пластин. Крышка кристаллизатора выполнена из материала с меньшей теплопроводностью, чем материал пластин. На фиг, 1 показано, устройство, продольное сечение; на фиг, 2 - сечение А-А на фиг, 1;на фиг. 3 - вариант выполнения лотка Из пакета пластин и разрез Б-Б; на фиг Л - 1зариант вьшолнения поддева лотка из пакета пластин и разрез на фй. 5 - вариант вьшолн ния лотка с крьпикой и разрез Г-Г. Устройство для горизонтальной непрерывной разлиаси сплавов содержит питатель 1 для заливки расйлава 2, кристаллизатор 3, охлаждаемый потоком текуще среды 4, и электрод 5, расположенный в питателе. Электрод 5 подключен к иЬт ннку 6 электрического тока. Кристаллизатор 3 размещен в магнитном поле, ко торое, образовано, например, полюсами магнитов 7 и 8, Для изменения напряженности магнитного поля магниты 7 и могут быть установлены с переменным зазором по высоте или по длине кристаллйзатора. При этом для уменьшения напряженности магнитеого поля в верхней части 1цжсталлизатора над кристаллиза- TOjpoM может бьпъ установлен экран. Мй яитное поле направлено параллельно горизонтальной плоскости 9 и перпендикулярно направлению движения слитка, показан ному стрелкой 10, Устройство имеет тн- нущие валки 11, подключенные к источнику 6 электрического тока, которьхй электрически соединен с.шийой 12 с электродом 5, Кристаллизатор выполнен в виде пакета электрически изолированных изоляторами 13, пластин 14 и 15 из теплопроводного материала, например из меди. Пластины 14 и 15 расшэложены перпендикулярно к оси слитка, расположенной в плоскости 9, Наружный размер . пластин 15 больше наружного размера пластин .14, Пластины 14 и 15 расположены в чередующемся порядке и могут бьпъ вьшолнены замкнутыми по периметру (фиг. 2), Устройство работаетследуюшим образом, Расплав 2 через питатель 1 попадает в кристаллизатор 3, в котором происходит его охлаждение и кристаллизация. Отвод тепла от кристаллизующегося слитка производится потоком текущей среды 4, омываюШей наружные поверхности пластин 14 и 16. Одновременно через расплав и слиток с помощью источника 6, соединенного с электродом 5 и тянущими валками 11, пропускается электрический ток. Кристаллизатор же размещен в магнитном поле, создаваемом между полюсами магнита 7 и 8 и направленном параллельно горизонтальной плоскости и перпендикулярно направлению тока. В результате взаимодействия пропускаемого вдоль слитка электрического тока и магнитного поля, созданного между полюсами магнитов 7 и 8, на расплав действуют электромагнитные силы, направленные в сторону действия силы тяжести. При кристаллизации сплавов, распадающихся при охлаждении жидкого (раствора на отдельные фазы еще до начала кристаллизации матрицы, плотность тока, пропускаемого через слиток, оказываемся одинаковой в различных фазах возника« ей в процессе охлаждения эмульсии « суспензии. Например, в сплавахалю ™ и™ , соде1 щих свинец. плотность тока, проходйщего через вьшаДавшие из жидкого раствора включения . жидкого свинца, из-за их худшей электропроводности будет меньше, чем Через остальной расплав. В результате на вклю-. чisния СВИНЦОВОЙ фазы расплава действуют меньшие электромагнитные силы, возникающие в результате взаимодействия пропускаемого вдоль слитка тока и созданного магнитного поля, а на включение алюминия действуют большие электромагнитные силы. В результате этого достигается сближение кажущихся удельных весов отдельнь1х фаз расплава, благодаря чему снижается ликввдация рассматриваемых расплавов.. Использование кристаллизатора, вы- полненного в виде пакета электрически изолированных друг от друга пластан из теплопроводного материала, например из меди, позволяет обеспечить бьютрый отвод т-епла от кристаллиэирукнцегося слитка. При этом, благодаря наличию изалято{ в 13 электрический ток, пропускаемый через слиток, не ответвляется стенками кристаллизатора и создаются услввия, обесдечивающие получение наиболее равномерной плотности тока по вс.ему сечению слитка и, следовательно, одинакового по сечению слитка уравновешивания кажущихся удельных весов отдельных фаз расплава, 6 результате появляется возможность изготовления качественных слитков из сплавов, которые не могут быть получены в промышленных условиях с применением известных способов разливки.

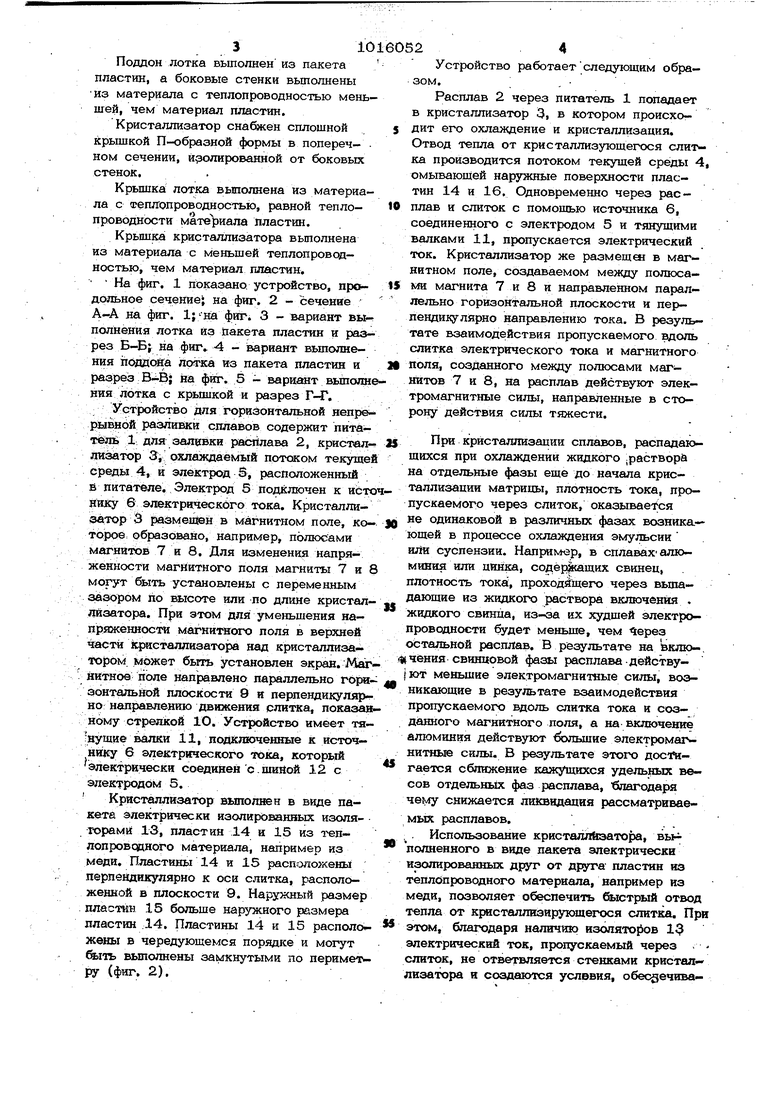

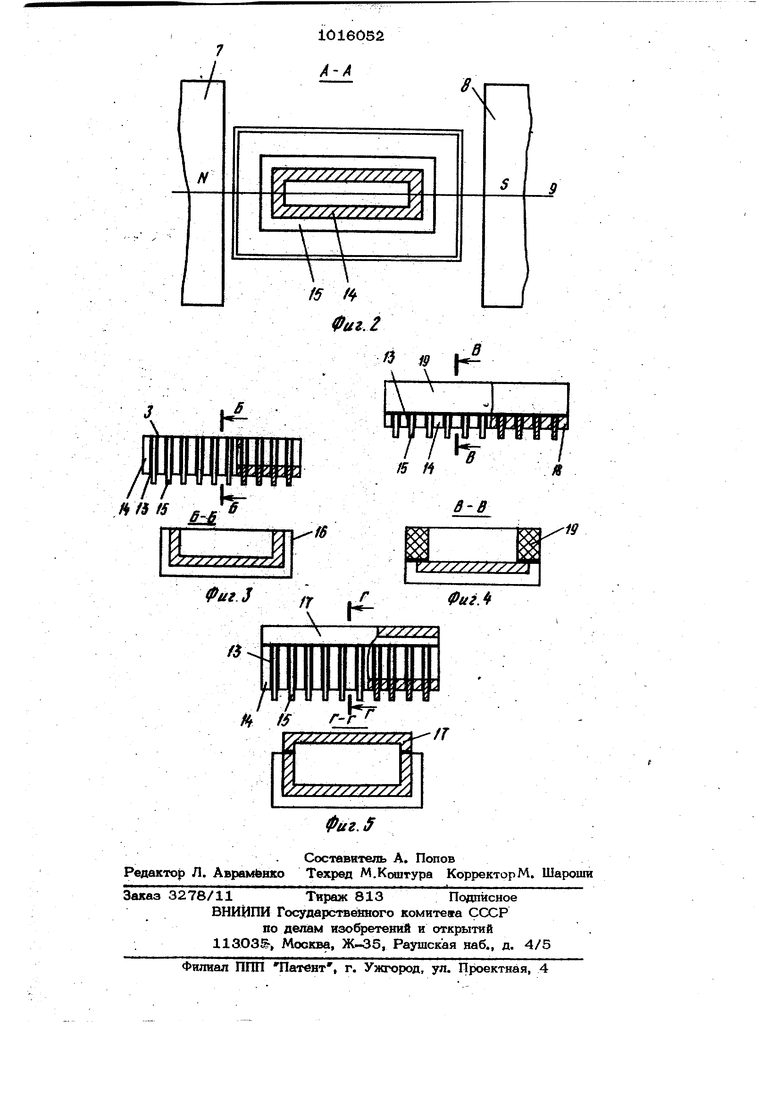

Для облегчения вытягивания слитков из кристаллизатора последний может быть выполнен в виде лотка 16, образованного пакетом электрически изолированных друг от друга пластин 14 и 15 (фиг. 3), В этом случае кристаллизация слитка про ксходит в вертикальном направлении. Лоток может быть закрыт сплошной, крышкой 17 П-образной формы в поперечном сечении, изолированной от указанных пластин (фиг. 5). Крышка 17 кристаллизатора может быть выполнена из теплопроводного ма.териала, например из меди. Это требуется в тех случаям, когда легирующие элементы, например свинец в алюминиевых или цин ковых сплавах, желательно сосредоточить в средней по высоте части слитка, наnpHN-sep при изготовлении вкладьш1ей поДпшпкиков.; При с/гом можно использовать лагк; тное по;гэ со снижающейся с узелиHeHHef i вьюотк напряженностью. Такое )eдeлeнvIe напряженное магнитного может быть дос:т 1г нуто за. счет нзменення зазорс.-в полюсами магнИ« тов либо прньгенения магнитных экранов, . Напряжекн-эсгь магнитного поля выбираетс.« при этом такой, чтобы обеспечить всплъго.аняе вьтадаюашх при охлаждении расплава фаз в нижней части слитка и кх с-са;чдение & верхней части. Оседанию ук.а,занных фаз в верхней части слитка сзюсобствует вьшолнение кристаллизатора в Бтще лотка со спЪошной крьпикой из материала с высокой электропроводностью

например из меди. .В этом случае благодаря шунтирующему эффекту крьш1ки снижается плотность пропускаемого по слитку тока в верхней его части, что приводит Б этой зоне к снижению кажущегося удельного веса основной массы расплава и увеличению скорости осаждения включе-ний свинца.

При отливке сравнительно тонких слитков с целью сосредоточения легирующих элементов в средней части удобней использовать магнитное поле, снижающееся в направлении движения слитка. Кристаллизация слитков в этом случае должна быть направленной снизу вверх. При этом кристаллизатор должен быть вьшолнен в виде открытого лотка либо тока, накрытого крьшткой из материала с низкой теплопроводностью, например из графита. При такой разливке сплавов обеспечивается снижение расхода дефицитных компонентов сплавов в слитках малой толщины

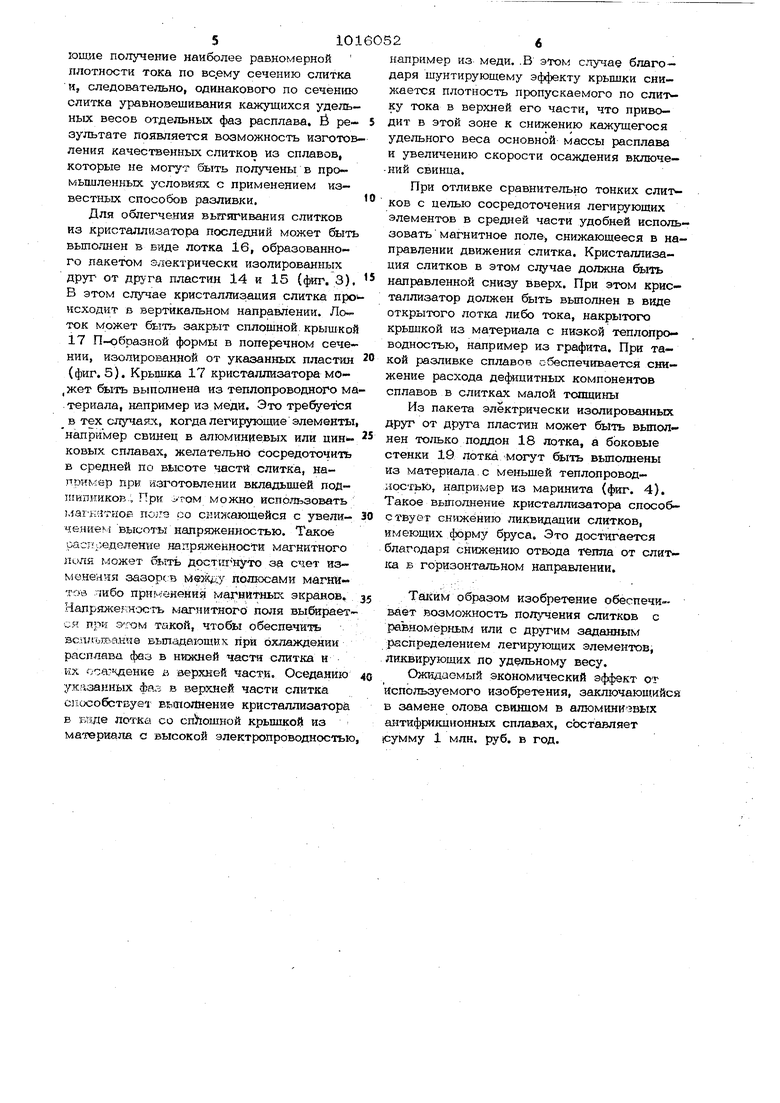

Из пакета электрически изолированных друг от друга пластин может быть вьшолнен только поддон 18 лотка, а боковые стенки 19 лотка могут вьшолнены из материала.с меньшей теплопроводностью, например из маринита (фиг. 4). Такое вьтолнение кристаллизатора способствует снижению ликвидации слитков, имеющих форму бруса. Это достигается благодаря снижению отвода тепла от слитica Б горизонтальном направлении.

Таисим образом изобретение обеспечи вает возможность получения слитков с равномерным или с другим заданным распределением легирующих элементов, лшсвирующих по удельному весу.

Ожидаемый экономический эф|;ект от используемого изобретения, заключающийс Б замене олова свинцом в алюминиевых антифрИ1Шионных сплавах, сЬставляет tcyMMy 1 млн. руб. в год.

1

Л

IIIIIIH111 1 11)1

yu iuuuju

« 7/

||||||И11111Г а1;(

U U и/UiU и ||ВГы

15 /i

Я

В-В

-19

/г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электромагнитный кристаллизатор для непрерывного и полунепрерывного литья полых слитков и труб | 1975 |

|

SU532198A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4146078, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| , | |||

Авторы

Даты

1983-05-07—Публикация

1979-12-29—Подача