Изобретение относится к порошковой ме таллургии, в частности к устройствам для получения металлических гранул центробежным распылением расплава.

Известно устройство для получения металлических гранул, включающее емкость для расплава, крыльчатку, расположенную под емкостью, и ванну с охлаждающей средой, в которой кристаллизируются гранулы, полученные из струи жидкого металла разбиваемой крыльчаткой 1.

Однако известное устройство не обеспечивает стабильного гранулометрического состава полученного продукта и малопроизводительно из-за налипания расплава на крыльчатку.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результтату является установка для получения металлических гранул, включающая разливочный тигель с отверстиями в донной части, центробежный гранулятор, охладительную емкость и механизм выгрузки гранул, причем над гранулятором установлен дефлектор с рифлениями на его отражающей поверхности. При этом установка снабжена плавильным агрегатом, установленным над тиглем, и устройством для заливки металла в тигель 2.

Недостатки известной установки - низкая производительность процесса распыления, высокие потери металла, связанные с его окислением при плавлении и переливе расплава в тигель, а также низкое качество полученных гранул, обусловленное высоким содержанием в них окислов.

Цель изобретения - увеличение производительности процесса, снижение потерь металла и повышение качества гранул.

Поставленная цель достигается тем, что в установке для получения металлических гранул, включающей разливочный тигель с отверстиями в донной части, центробежный гранулятор, охладительную емкость и механизм выгрузки гранул, разливочный ти гель снабжен спускными клапанами, нагревателем и загрузочным устройством, причем тигель выполнен с полым уширенным фланцем в донной части, а спускные клапаны установлены по периметру указанного фланца.

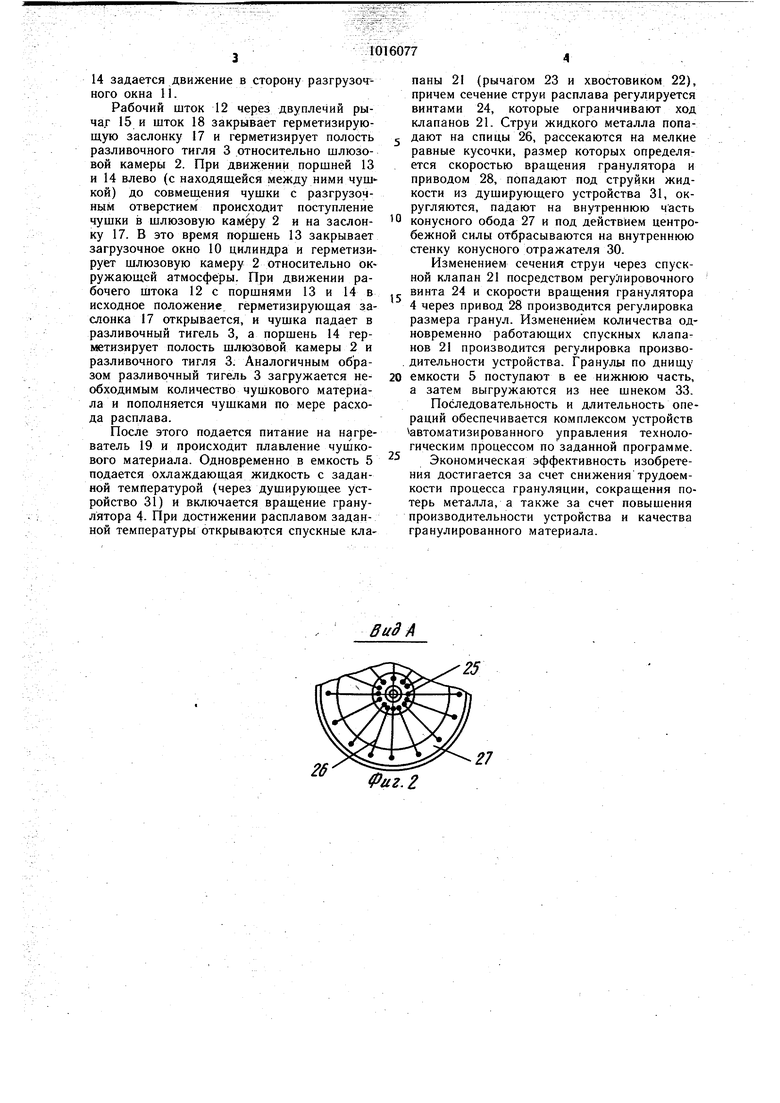

При этом гранулятор выполнен в виде колеса со спицами и конусообразным ободом Кроме того, загрузочное устройство, разливочный тигель и охладительная емкость герметично соединены между собой.

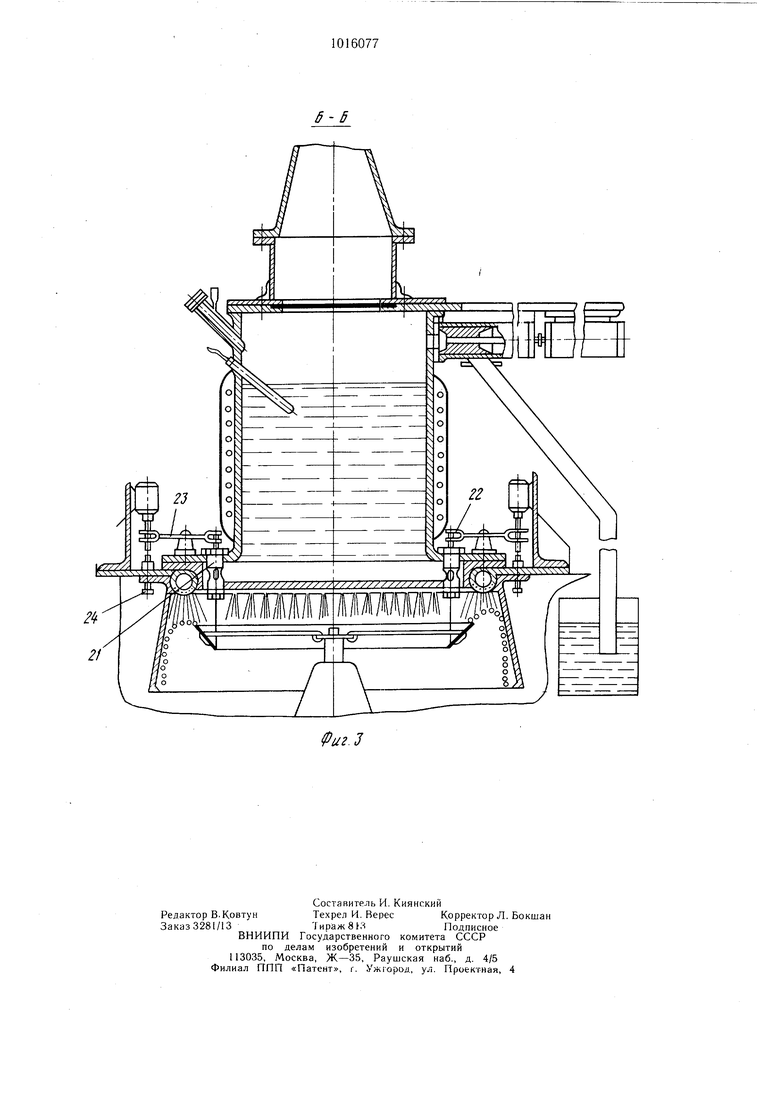

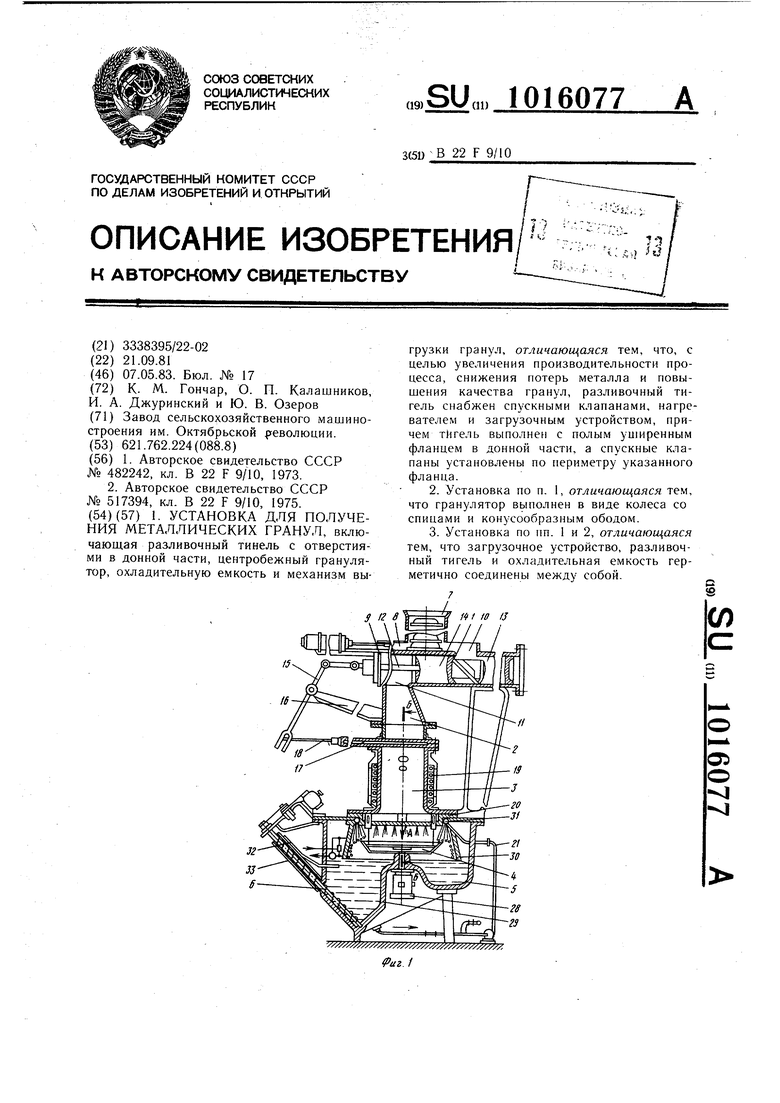

На фиг. 1 показана схема предлагаемой установки, продольное сечение; на фиг. 2 вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Установка состоит из следующих узлов: Загрузочного устройства 1 со щлюзовой камерой 2; разливочного тигля 3; гранулятора 4; охладительной емкости 5 и устройства 6 для выгрузки гранул.

Загрузочное устройство 1 содержит сменную кассету 7 для размещения загружаемого чушкового материала, толкатель 8, цилиндр 9 с загрузочным 10 и разгрузочным 11 окнами. Внутри цилиндра 9 находится щток 12, поршни 13 и 14, соединенные между собой посредством двух сферических вставок, между которыми размещается одна чушка загрузочного материала. Шток 12 через серьгу соединен шарнирно с верхним плечом двуплечего рычага 15, ось вращения последнего находится на кронштейне 16, закрепленном на фланце шлюзовой камеры 2, которая содержит снаружи кронштейн 16 двуплечего рычага 15, а в нижней части - герметизирующую заслонку 17 со штоком 18, соединенным с двуплечим рычагом 15.

Разливочный тигель 3 имеет с внешней стороны нагреватель 19, выполненный в виде например нихромовой спирали сопротивления. В донной части разливочного тигля 3 закреплен полый уширенный фланец 20, по периметру которого вмонтированы спускные клапаны 21, установленные с таким расчетом чтобы тело клапана было окружено расплавом. Хвостовики 22 спускных клапанов 21 через двуплечий рычаг 23 контактируют с регулировочным винтом 24.

Гранулятор 4 выполнен в виде колеса со ступицей 25, спицами 26 и конусообразным ободом 27. Гранулятор 4 приводится во вращательное движение приводом 28.

Охладительная емкость 5 выполнена с фигурным днищем 29, наклоненным по отношению к горизонтальной плоскости под углом естественного откоса гранул, и содержит отражатель 30 с конусообразной поверхностью (раструбом) вниз, и кольцевое душирующее устройство 31. В нижней части охладительной емкости 5 смонтирован меха низм выгрузки гранул (не показан) например щнековый, установленный с расчетом, чтобы конец патрубка 32 и шнека 33 находился выше уровня охлаждающей жидкости в емкости 5.

Загрузочное устройство 1, шлюзовая камера 2, разливочный тигель 3 и охладительная емкость 5 соединены между собой герметичным уплотнением. Герметичность устройства при вгрузке гранул щнеком 33 достигается за счет гидравлического затвора жидкости в охладительной емкости 5.

Устройство работает следующим образом.

Кассета 7 с помещенным в нее чушковым материалом, подлежащим грануляции, устанавливается в верхней части цилиндра 9 загрузочного устройства 1. Толкателем 8 одна чушка подается в загрузочное окно 10 цилиндра 9 и проваливается в разъем м:ежду поршнями 13 и 14. В это время заслонка 17 открыта, а поршень 14 закрывает и герметизирует полость шлюзовой камеры 2 и разливочного тигля 3, заполненную нейтральной газовой атмосферой перед началом работы. Спаренным поршням 13 и

14 задается движение в сторону разгрузочного окна 11.

Рабочий шток 12 через двуплечий рычаг 15 и шток 18 закрывает герметизирующую заслонку 17 и герметизирует полость разливочного тигля 3 относительно шлюзовой камеры 2. При движении поршней 13 и 14 влево (с находящейся между ними чушкой) до совмещения чушки с разгрузочным отверстием происходит поступление чушки в шлюзовую камеру 2 и на заслонку 17. В это время поршень 13 закрывает загрузочное окно 10 цилиндра и герметизирует шлюзовую камеру 2 относительно окружающей атмосферы. При движении рабочего штока 12 с поршнями 13 и 14 в исходное положение герметизирующая заслонка 17 открывается, и чушка падает в разливочный тигель 3, а поршень 14 герметизирует полость шлюзовой камеры 2 и разливочного тигля 3. Аналогичным образом разливочный тигель 3 загружается необходимым количество чушкового материала и пополняется чушками по мере расхода расплава.

После этого подается питание на нагреватель 19 и происходит плавление чушкового материала. Одновременно в емкость 5 подается охлаждающая жидкость с заданной температурой (через душирующее устройство 31) и включается вращение гранулятора 4- При достижении расплавом заданной температуры открываются спускные клапаны 21 (рычагом 23 и хвостовиком 22), причем сечение струи расплава регулируется винтами 24, которые ограничивают ход клапанов 21. Струи жидкого металла попадают на спицы 26, рассекаются на мелкие равные кусочки, размер которых определяется скоростью вращения гранулятора и приводом 28, попадают под струйки жидкости из душирующего устройства 31, округляются, падают на внутреннюю часть

О конусного обода 27 и под действием центробежной силы отбрасываются на внутреннюю стенку конусного отражателя 30.

Изменением сечения струи через спускной клапан 21 посредством регулировочного винта 24 и скорости вращения гранулятора 4 через привод 28 производится регулировка размера гранул. Изменением количества одновременно работающих спускных клапанов 21 производится регулировка произво. дительности устройства. Гранулы по днищу

емкости 5 поступают в ее нижнюю часть, а затем выгружаются из нее шнеком 33. Последовательность и длительность операций обеспечивается комплексом устройств автоматизированного управления технологическим процессом по заданной программе. Экономическая эффективность изобретения достигается за счет снижениятрудоемкости процесса грануляции, сокращения потерь металла, а также за счет повышения производительности устройства и качества гранулированного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЧУГУНА | 2016 |

|

RU2656125C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВА И ГРАНУЛЯТОР | 2007 |

|

RU2343967C2 |

| Установка для получения дроби из расплавов | 1978 |

|

SU715219A1 |

| Установка для получения дроби из расплавов | 1981 |

|

SU975206A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУШКОВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ | 1989 |

|

RU1727403C |

| Установка для получения гранул в вакууме | 1974 |

|

SU510314A1 |

| Установка для получения дроби из расплавов | 1975 |

|

SU517394A1 |

. УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ, включающая разливочный тинель с отверстиями в донной части, центробежный гранулятор, охладительную емкость и механизм вы грузки гранул, отличающаяся те.м, что, с целью увеличения производительности процесса, снижения потерь металла и повышения качества гранул, разливочный тигель снабжен спускными клапанами, нагревателем и загрузочным устройством, причем тигель выполнен с полым уширенным фланцем в донной части, а спускные клапаны установлены по периметру указанного фланца. 2.Установка по п. 1, отличающаяся тем, что гранулятор вьшолнен в виде колеса со спицами и конусообразным ободом. 3.Установка по но. 1 и 2, отличающаяся тем, что загрузочное устройство, разливочный тигель и охладительная емкость герметично соединены между собой.

Вид А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для получения металлических гранул | 1974 |

|

SU482242A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для получения дроби из расплавов | 1975 |

|

SU517394A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-07—Публикация

1981-09-21—Подача