Изобретение относится к черной металлургии, конкретнее к способам производства чугуна чушкового и/или гранулированного на разливочных машинах доменного цеха и/или на установках для грануляции чугуна.

Основной объем выплавляемого в доменных печах ванадиевого чугуна перерабатывается на сталь двухстадийным конвертерным дуплекс-процессом или одностадийным конвертерным моно-процессом. Выплавленный в доменных печах ванадиевый чугун, который не перерабатывается конвертерными способами на сталь, разливается на разливочных машинах доменного цеха в чушки и/или гранулы на установках для грануляции чугуна.

Известен способ производства чугуна чушкового, включающий доставку выплавленного в доменных печах жидкого чугуна в чугуновозных ковшах к разливочной машине доменного цеха, установку ковша с чугуном на стенд кантовки, наклон ковша, слив чугуна из ковша в сливной желоб, наполнение чугуном мульд, установленных на конвейере, охлаждение чугуна в мульдах водой, разгрузку мульд с затвердевшим чугуном на разгрузочном устройстве. [1] (Вегман Е.Ф. Металлургия чугуна. М., «Металлургия»,1989,с.463-467).

Известен способ грануляции чугуна Granshot [2] (Журнал «Черные металлы № 5, 2011 , с. 32-35), включающий доставку выплавленного в доменных печах жидкого чугуна на установку грануляции, слив чугуна в промежуточную емкость, охлаждение жидкого чугуна водой, получение готового твердого гранулированного продукта, его подачу на обезвоживающий грохот и транспортировку на склад.

Наиболее близким по технической сущности (прототип) и достигаемому результату к заявляемому способу является способ получения чушкового чугуна [3] («Технологическая инструкция ТИ 102-Д-42-2016 «Разливка, складирование и отгрузка чушкового чугуна» ОАО «ЕВРАЗ НТМК», Нижний Тагил, 2015г.), включающий разливку выплавленного в доменной печи жидкого ванадиевого чугуна на разливочной машине доменного цеха в мульды, охлаждение, разгрузку чушек ванадиевого чугуна и их отгрузку.

Недостатком перечисленных способов является получение чушкового и гранулированного чугуна с заниженным содержанием железа за счет присутствия в чугуне таких примесей, как углерод, кремний, марганец, титан, хром, ванадий и т.д. Для способа прототипа недостатком, помимо уже отмеченного, является потеря ванадия, содержащегося в жидком ванадиевом чугуне. При производстве чугуна чушкового или гранулированного извлечения ванадия из жидкого ванадиевого чугуна не происходит. Весь ванадий, содержащийся в жидком ванадиевом чугуне, переходит в чугун ванадиевый чушковый или гранулированный.

Задачей настоящего изобретения является повышение содержания железа в чугуне, разливаемом на разливочных машинах доменного цеха в чушки и/или на установке для грануляции чугуна в гранулы и извлечение ванадия из жидкого ванадиевого чугуна, предназначенного для разливки в чушки или гранулы, в товарный ванадиевый шлак.

Поставленная задача достигается тем, что перед разливкой выплавленного в доменных печах ванадиевого чугуна на разливочных машинах доменного цеха в чушки и/или на установке для грануляции чугуна в гранулы его дополнительно продувают в конвертере техническим кислородом сверху через фурму, до концентрации углерода в металлическом расплаве в пределах 2,5-4,0%, с вводом в конвертер твердых окислителей-охладителей для обеспечения низкотемпературного режима продувки кислородом, причем в качестве твердого окислителя-охладителя используют окалину и/или неофлюсованные окатыши и/или агломерат и/или брикеты в количестве, равном 20-100 кг/т чугуна из расчета получения температуры металлического расплава по окончании продувки кислородом в пределах 1350-1450°С с получением товарного ванадиевого шлака с содержанием оксидов ванадия 18-26% и металлического расплава с увеличенным содержанием железа на 0,5-4,0 %, относительно содержания железа в чугуне.

Сущность заявленного способа заключается в том, что за счет дополнительной окислительной обработки жидкого ванадиевого чугуна в конвертере техническим кислородом происходит удаление углерода, кремния, марганца, титана и других примесей из чугуна, и как следствие, происходит увеличение содержания в чугуне железа, а за счет ввода в конвертер твердых окислителей-охладителей для подержания низкотемпературного режима продувки чугуна, происходит извлечение ванадия из чугуна в шлак и формирование малоизвесткового товарного ванадиевого шлака.

Сопоставительный анализ заявляемого технического решения и способа прототипа показывает, что предлагаемый способ отличается тем, что:

1. перед разливкой ванадиевого чугуна на разливочных машинах доменного цеха в чушки и/или гранулы на установке для грануляции его дополнительно

2. перерабатывают в конвертере, продувают кислородом с вводом в конвертер твердых окислителей – охладителей.

3. в процессе низкотемпературной кислородной продувки в конвертере обеспечивается получение малоизвесткового товарного ванадиевого шлака и металлического расплава, причем по окончании кислородной продувки обеспечивается температура металлического расплава от 1350 до 1450ºС, а содержание в нем углерода - от 2,5 до 4,0%.

4. в процессе окислительной низкотемпературной продувки кислородом ванадиевого чугуна в конвертере происходят реакции окисления примесей чугуна – углерода, кремния, титана, марганца, хрома и в том числе ванадия и их частичное удаление из чугуна, за счет чего повышается содержание железа в металлическом расплаве, разливаемом на разливочных машинах доменного цеха в чушки и/или гранулы на установках для грануляции чугуна.

5. за счет низкотемпературной окислительной обработки жидкого ванадиевого чугуна в конвертере на первой стадии кислородно-конвертерного дуплекс-процесса происходит окисление ванадия и переход из чугуна 50-80 % ванадия в виде окислов в товарный ванадиевый шлак.

6. гарантируется повышение железа на 0,5-4,0% относительно содержания железа в чугуне, а также получение товарного ванадиевого шлака с содержанием оксидов ванадия до 18-26%.

Таким образом, данное техническое решение соответствует критерию «новизна».

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Опытные плавки проводились на ОАО «ЕВРАЗ Нижнетагильский металлургический комбинат» в доменном и конвертерном цехах. Выплавленный в доменном цехе ванадиевый чугун направляли чугуновозными ковшами емкостью 100-120 т в миксерное отделение конвертерного цеха, где осуществляли его перелив в заливочный ковш емкостью 160-170 т, причем вес налитого ванадиевого чугуна в заливочном ковше конвертерного цеха составлял 100-120 т. После чего отбирали пробы ванадиевого чугуна для определения химического состава и замеряли его температуру.

Затем заливочный ковш с ванадиевым чугуном передавали в конвертерное отделение, где его сливали в «полупродуктовый» конвертер и продували сверху техническим кислородом через водоохлаждаемую фурму. Для поддержания низкотемпературного режима продувки чугуна кислородом в конвертер отдавали твердый окислительно-охладительный материал – прокатную окалину.

В ходе низкотемпературной кислородной продувки происходили процессы окисления углерода и шлакообразующих примесей чугуна – кремния, титана, марганца и т.д., в том числе ванадия с выделением тепла. Альтернативой (эквивалентной) заменой прокатной окалины в качестве твердого окислителя-охладителя являются окатыши, например производства Качканарского ГОКа и/или агломерат и/или брикеты из окалины.

Расход кислорода и твердого охладителя-окислителя снижали относительно серийных «полупродуктовых» плавок в зависимости от химического состава ванадиевого чугуна и его температуры, изменения веса налитого на плавку чугуна относительно серийных плавок (снижение веса со 160-170 т до 100-120 т), и обеспечения требуемых содержания углерода в углеродистом металле-полупродукте от 2,5 до 4,0 % (в среднем 3,0 %) и температуры углеродистого металла-полупродукта в пределах от 1350 до 1450°С (в среднем 1400°С) в ковше после выпуска из конвертера. В результате окислительной обработки чугуна в конвертерной ванне сформировался малоизвестковый (меньше 3 % СаО) ванадиевый шлак, в который переведено 50-60 % общего количества ванадия, содержащегося в исходном ванадиевом чугуне.

После окончания кислородной продувки расплав металла сливали в чугуновозный ковш, где на зеркало металла для снижения теплопотерь подавали коксик или теплоизолирующую смесь в количестве 300-1000 кг на чугуновозный ковш. Содержание углерода в металлическом расплаве в чугуновозном ковше после выпуска из конвертера обеспечивали в пределах 2,5-4,0 %, а его температуру в пределах 1350-1450°С. После чего металлический расплав передавали на разливочные машины доменного цеха, а ванадиевый шлак сливали из конвертера в шлаковую чашу.

После разливки металлического расплава на разливочных машинах доменного цеха, полученный чушковый чугун отгружали потребителям железнодорожным транспортом партиями.

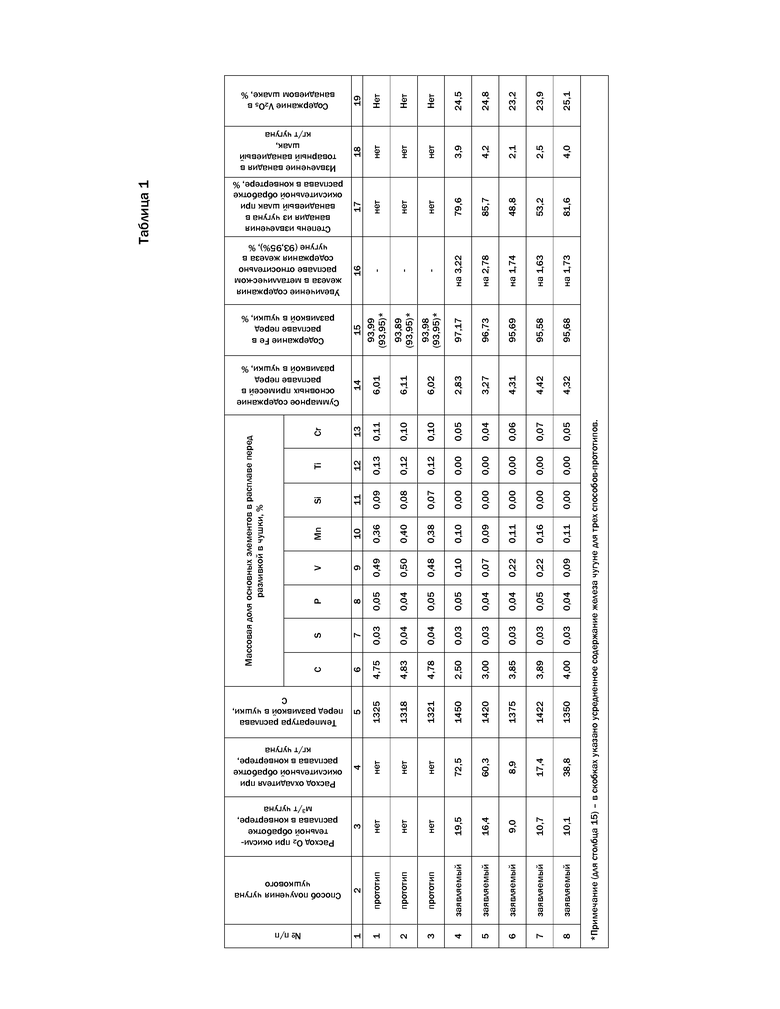

Способ получения чугуна с повышенным содержанием железа поясняется примерами в таблице 1.

Анализ приведенных результатов показывает, что при температуре металлического расплава перед разливкой в чушки в пределах 1350-1450°С, а также расходе кислорода при окислительной обработке чугуна в конвертере в пределах 10,1–19,5 м3/т чугуна и расходе охладителя в пределах 38,8-72,5 кг/т чугуна, общее содержание основных примесей (углерода, кремния, титана, марганца, ванадия и хрома) в получаемом металлическом расплаве на 2,22% меньше, чем в ванадиевом чугуне, содержание железа в получаемых чушках на 2,22% выше, чем в чушковом ванадиевом чугуне, а извлечение ванадия из чугуна, предназначенного для разливки в чушки, в товарный ванадиевый шлак составляет 69,8%.

Таким образом, для обеспечения полноты извлечения ванадия из чугуна в шлак и дальнейшей беспрепятственной разливки металлического расплава в чушки на разливочных машинах доменного цеха и/или гранулы на установках для грануляции чугуна, оптимальный диапазон содержания в нем углерода составляет от 2,5 до 4,0%. Оптимальный диапазон температур металлического расплава в ковше после слива из конвертера для его беспрепятственной разливки в чушки и/или гранулы составляет от 1350 до 1450°С в зависимости от содержания углерода. Увеличенное содержание железа в чушковом и/или гранулированном чугуне позволит снизить расход чушек и/или гранул при электросталеплавильном производстве стали.

Использование заявленной технологии способа получения чугуна чушкового или гранулированного с повышенным содержанием железа позволяет:

1. повысить содержание железа в чушках и\или гранулах;

2. обеспечить извлечение ванадия из чугуна, предназначенного для разливки в чушки или гранулы, в товарный ванадиевый шлак.

Источники информации:

[1] Вегман Е.Ф. Металлургия чугуна. М., «Металлургия», 1989, с.463-467;

[2] Журнал «Черные металлы №5, 2011, стр 32-35);

[3] Технологическая инструкция ТИ 102-Д-42-2013, «Разливка, складирование и отгрузка чушкового чугуна» ОАО «ЕВРАЗ НТМК», Нижний Тагил, 2012г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

Изобретение относится к черной металлургии, конкретнее к способам производства чугуна чушкового и/или гранулированного на разливочных машинах доменного цеха и/или на установках для грануляции чугуна. Способ включает выплавку в доменной печи ванадиевого чугуна, разливку чугуна. Перед разливкой жидкого ванадиевого чугуна его продувают кислородом до концентрации углерода в металлическом расплаве в пределах 2,5-4,0%, с присадкой твердого окислителя-охладителя в количестве, равном 20-100 кг/т чугуна, из расчета получения температуры металлического расплава по окончании продувки кислородом 1350-1450°C с получением товарного ванадиевого шлака с содержанием оксидов ванадия 18-26% и жидкого ванадиевого чугуна с увеличенным содержанием железа на 0,5-4,0% относительно содержания железа в чугуне, при этом используют окислитель-охладитель в виде окалины и/или неофлюсованных окатышей и/или агломерата и/или брикетов. Изобретение позволяет повысить содержание железа в чугуне чушковом и/или гранулированном, а также позволяет извлекать ванадий в товарный ванадиевый шлак из ванадиевого чугуна, предназначенного для разливки в чушки или гранулы. 1 з.п. ф-лы, 1 табл.

1. Способ получения чугуна, включающий выплавку в доменной печи ванадиевого чугуна, разливку жидкого ванадиевого чугуна, отличающийся тем, что перед разливкой жидкого ванадиевого чугуна его продувают кислородом до концентрации углерода в металлическом расплаве в пределах 2,5-4,0%, с присадкой твердого окислителя-охладителя в количестве, равном 20-100 кг/т чугуна, из расчета получения температуры металлического расплава по окончании продувки кислородом 1350-1450°C с получением товарного ванадиевого шлака с содержанием оксидов ванадия 18-26% и жидкого ванадиевого чугуна с увеличенным содержанием железа на 0,5-4,0% относительно содержания железа в чугуне, при этом используют окислитель-охладитель в виде окалины, и/или неофлюсованных окатышей, и/или агломерата и/или брикетов.

2. Способ по п. 1, отличающийся тем, что разливку жидкого ванадиевого чугуна осуществляют в чушки на разливочных машинах и/или гранулы на установке для грануляции.

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ПРИ КОНВЕРТЕРНОМ ПЕРЕДЕЛЕ ПРИРОДНО-ЛЕГИРОВАННОГО ЧУГУНА | 2010 |

|

RU2442827C2 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ВУЛКАНИЗАЦИИ КАУЧУКОВ | 0 |

|

SU235291A1 |

| US 3579328 A1, 18.05.1971. | |||

Авторы

Даты

2018-06-01—Публикация

2016-05-04—Подача