(54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРОБИ ИЗ РАСПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения металлических гранул | 1982 |

|

SU1018808A1 |

| Установка для получения дробииз РАСплАВОВ | 1978 |

|

SU799916A1 |

| Установка для получения дроби из расплавов | 1977 |

|

SU656739A1 |

| Установка для получения дроби из расплавов | 1978 |

|

SU715219A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112622C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2155649C2 |

| ДИСПЕРГАТОР | 1994 |

|

RU2084274C1 |

| Центрифуга для обезвоживания навоза | 1986 |

|

SU1395376A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХГРАНУЛт.тп | 1972 |

|

SU419308A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

Изобретение относится к грануляции расплазов, в частности к производству металлической дроби.

Известны установки для получения металлической дроби из расплавов, включающие центробежный диспергатор, механизм вращения, охладительный бассейн и механизм извлечения дроби 1.

Недостатки таких установок заключаются в том, что диспергаторы их недолговечны, а получаемые гранулы характеризуются значительной размерной неоднородностью и неправильной формой.

Известна также установка для получения дроби из расплавов, смонтированная в центре охладительного бассейна и включающая разливочный тигель, регулируемый привод, полый приводной вал, вращающиеся совместно с ним, без возможности относительного смещения водоохлаждаемый диспергатор и конусообразный корпус с винтовыми лопастями на внутренней поверхности. При этом внутренняя поверхность корпуса и наружная поверхность диспергатора образуют между собой расширяющийся кверху зазор для прохода охладителя.

Процесс грануляции на этой установке осуществляется следующим образом. Расплав из разливочного тигля струей падает на дно вращающегося диспергатора, приобретает скорость его движения, поднимается вверх и сбрасывается с верхнего торца диспергатора 2.

Недостаток устройства заключается в том, что охлаждение поверхности диспергатора для мощных центробежных установок 10 (20 т/ч и выще) недостаточно. Это объясняется тем, что вращение диспергатора и корпуса с винтовыми лопастями в одну сторону с одинаковыми угловыми скоростями (частотами вращения) приводит к тому, что охладитель уже в самом начале своего движения

15 в зазоре приобретает такую же частоту вращения, что и заключающие его стенки и лопасти, и интенсивность теплоотдачи от стенок диспергатора определяется только скоростью движения охладителя в основном 20 вдоль вертикальной образующей поверхности диспергатора.

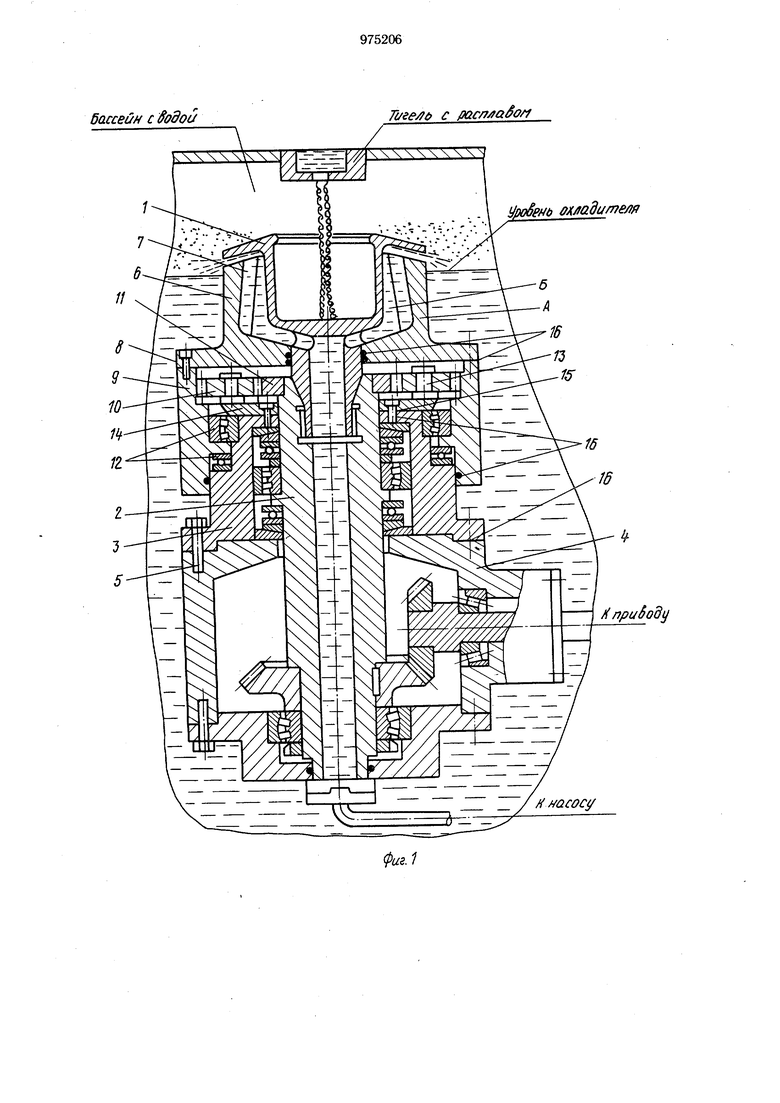

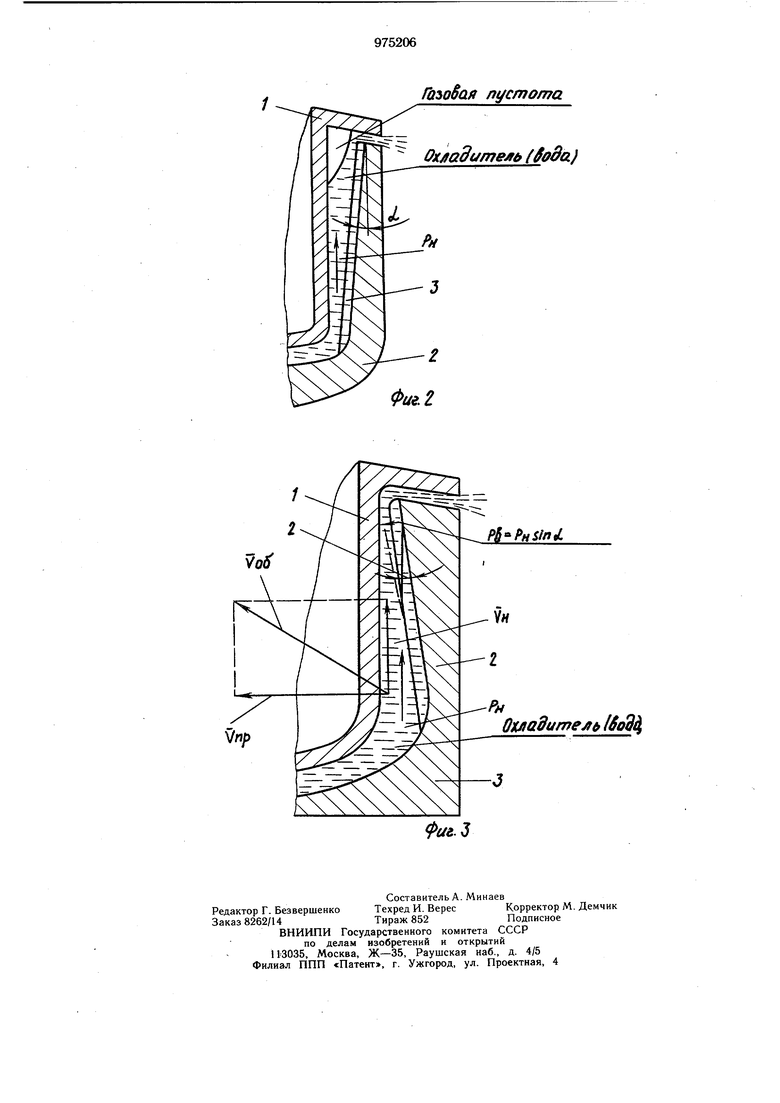

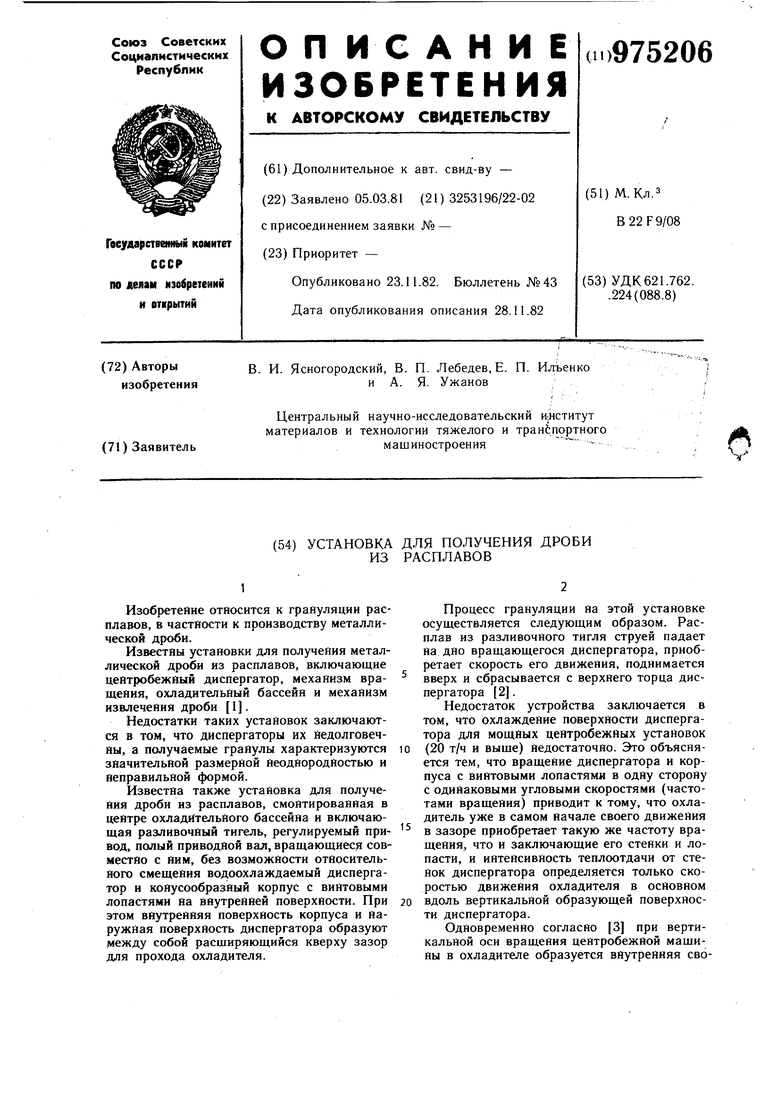

Одновременно согласно 3 при вертикальной оси вращения центробежной мащины в охладителе образуется внутренняя свободная поверхность, представляющая собой параболу, и следовательно, охладитель имеет продольную разностенность, уменьшающуюся к верщине, в результате в верхней части диспергатора образуется слабоохлаждающая газовая пустота. Наиболее близким к изобретению по технической сущности и достигаемому результату является установка для получения дроби из расплавов, включающая разливочный тигель, бассейн с водой, регулируемый привод, редуктор с полым приводным валом, водоохлаждаемый диспергатор с возможное-, тью вращения и конусообразный подвижный корпус с лопастями на внутренней поверхности, образующей с диспергатором кольцевой зазор 4. Однако охладитель в известной установке, движущийся под действием давления P в виде расщиряющегося конуса, никакого противодействия не встречает. В результате, в мощных центробежных мащинах, имеющнх щирокие кольцевые зазоры от 10 мм и более, образуется слабоохлаждающая газовая пустота. Зафиксированы случаи прогара именно в этих местах диспергатора. Цель изобретения - повыщение надежности и долговечности установки путем интенсификации охлаждения диспергатора. Поставленная цель достигается тем, что установка для получения дроби из расплавов, включающая разливочный тигель, бассейн с водой, регулируемый привод, редуктор с полым приводным валом, водоохлаждаемый диспергатор с возможностью вращения и конусообразный подвижный корпус с лопастями на внутренней поверхности,, образующий с диспергатором кольцевой зазор, снабжена подщипниками качения, дополнительным зубчатым колесом и зубчатым венцом внутреннего зацепления, связанным через щестерни-сателлиты с дополнительным зубчатым колесом, закрепленным на приводном валу, а корпус установлен на подщипниках качения, при этом внутренняя конусообразная поверхность корпуса выполнена сужающейся кверху. На фиг. 1 представлена установка, общий вид; на фиг. 2 - схема образования пустоты между вращающимися в одну сторону диспергатором и подвижным корпусом в известном устройстве; на фиг. 3 - схема диспергатора и подвижного корпуса. Установка включает водоохлаждаемый диспергатор 1, установленный посредством хвостовика на полом приводном валу 2, смонтированном с помощью подшипников в обойме 3 и корпусе 4 редуктора, скрепленных болтами 5. Подвижный корпус 6, имеющий сужающуюся кверху внутреннюю поверхность А и винтовые лопасти 7, винтами 8 скреплен с зубчатым венцом 9 внутреннего зацепления, связанным через шестерни-сателлиты 10 с дополнительным зубчатым колесом 11, жестко закрепленным На приводном валу 2. Зубчатый венец 9 с помощью подшипников 12 смонтирован на обойме 3. Шестерни-сателлиты 10 свободно посажены на оси 13, жестко смонтированные во фланце 14, который винтами 15 скреплен с обоймой 3. Уплотнения 16 защищают механизм от проникновения охладителя. Работа установки и получение дроби осуществляется следующим образом. При включении привода (не показан) начинается вращение диспергатора 1 и корпуса 6, одновременно включается система охлаждения (не показана). Охладитель, например вода, под давлением 3-5 кГс/см поступает по полому приводному валу 2 через хвостовик в зазор Б между диспергатором 1 н корпусом 6. Корпус 6, вращаясь в сторону, противоположную диспергатору, создает высокую степень проскальзывания охладителя относительно диспергатора, а его коническая внутренняя поверхность А, сужающаяся кверху в направлении движения охладителя, препятствует отходу охладителя от стенок диспергатора и противодействует образованию газовой пустоты. Проскальзывание охладителя при вращении диспергатора и корпуса в противоположные стороны увеличивает скорость охладителя относительно охлаждаемой поверхности диспергатора, при этом суммарная скорость равна геометрической сумме векторов скоростей вдоль вертикальной образующей диспергатора (напорная составляющая) и по касательной к ней (скорость проскальзывания), т. е.I. Vod + V , где -суммарная скорость движения охладителя;(i ) - скорость проскальзывания;т| - коэффициент проскальзывания; D -диаметр охлаждаемой поверхности диспергатора; П,ип2-частоты вращения диспергатора и корпуса охладителя; VH -напорная составляющая скорости. Согласно указанному выражению проведен расчет, который показал, что при диаметре диспергатора 0,4 м, частоте вращения диспергатора 10 об/с, и такой же для корпуса. но в другую сторону, степени проскальзывания 30% касательная составляющая скорости равна 7,5 м/с. Напорная часть при использовании мощного насоса с расходом 120 при толщине зазора 10 мм на диспергаторе того же диаметра равна только 2,8 м, т. е. при сохранении неизменным расхода охладителя общая скорость его движения относительно диспергатора в этих условиях составляет 8 м, что почти в 3 раза больше значения скорости в тех же условиях, но при вращении диспергатора и корпуса в одйом направлении и с равными частотами. Однако вращение корпуса и диспергатора в разные стороны не полностью исключают возможности образования в верхней части диспергатора газовой пустоты. Выполнение корпуса сужающимся кверху в направлении движения охладителя; создает силу РВ , направленную перпендикулярно к стопке корпуса внутрь жидкости, движущейся в зазоре. Эта сила препятствует отходу охладителя от стенки диспергатора, противодействует образованию газовой пустоты и, кроме того, способствует дополнительному перемещиванию охладителя, что улучщает теплоотвод от стенок диспергатора.

На чертеже (фиг. 3) показана схема образования дополнительной скорости движения охладителя относительно диспергатора 1 и исключения газовой пустоты образующейся между диспергатором 1 и подвижным корпусом 3 с лопастями 2 за счет силы

РЗ, .А,

где РН -давление охладителя в зазоре между диспергатором и корпусом; d -угол наклона внутренней стенки корпуса относительно вертикали.

В предлагаемом устройстве не рассматривается дополнительное давление, возникающее от центробежной силы, создаваемой подвижным корпусом и диспергатором при вращении в противоположные стороны (они работают как центробежный насос). Ее вертикальная составляющая способствует усилению давления, а также компенсирует некоторое увеличение мощности, необходимой для преодоления сопротивления суживающейся поверхности корпуса охладителя.

Расплав из тигля поступает во вращающийся диспергатор 1 и, преобретая скорость его вращения, сбрасывается с верхнего его торца в виде струй, планок или отдельных капель, при этом образующиеся гранулы затвердевают в воде бассейна, из которого удаляются с помощью подъемника (не показан).

В результате размещения подвижного корпуса с возможностью вращения его в сторону, противоположную вращению диспергатора, и выполнения его сужающимся кверху (в Направлении движения охладителя)

возникают дополнительный эффект «сдирания - проскальзывания охладителя относительно поверхности диспергатора и сила РВ , препятствующая отходу охладителя от стенки диспергатора.

Эти факторы предотвращают возникновение газовой пустоты, увеличивают скорость движения охладителя, способствуют дополнительному его перемешиванию и тем самым интенсифицируют охлаждение диспергатора, т. е. позволяют повысить долговечность и надежность установки.

Формула изобретения

Установка для получения дроби из расплавов, включающая разливочный тигель, бассейн с водой, регулируемый привод, редуктор с полым приводным валом, водоохлаждаемый диспергатор с возможностью вращения и конусообразный подвижный корпус

с лопастями на внутренней поверхности, образующий с диспергатором кольцевой зазор, отличающаяся тем, что, с целью повыщёНия надежности и долговечности установки путем интенсификации охлаждения диспергатора, она снабжена подщипниками качения, дополнительным зубчатым колесом и зубчатым венцом внутреннего зацепления, связанным через щестерни-сателлиты с дополнительным зубчатым колесом, закрепленным на приводном валу, а Kopnvc установлен

на подшипниках качения, при этом внутренняя конусообразная поверхность корпуса выпс анена сужающейся кверху.

Источники информации, принятые во внимание при экспертизе

бассейн с одой

cfluCTMoS i

уродеиь охладителя

Н при 5од 1

Авторы

Даты

1982-11-23—Публикация

1981-03-05—Подача