О

У1

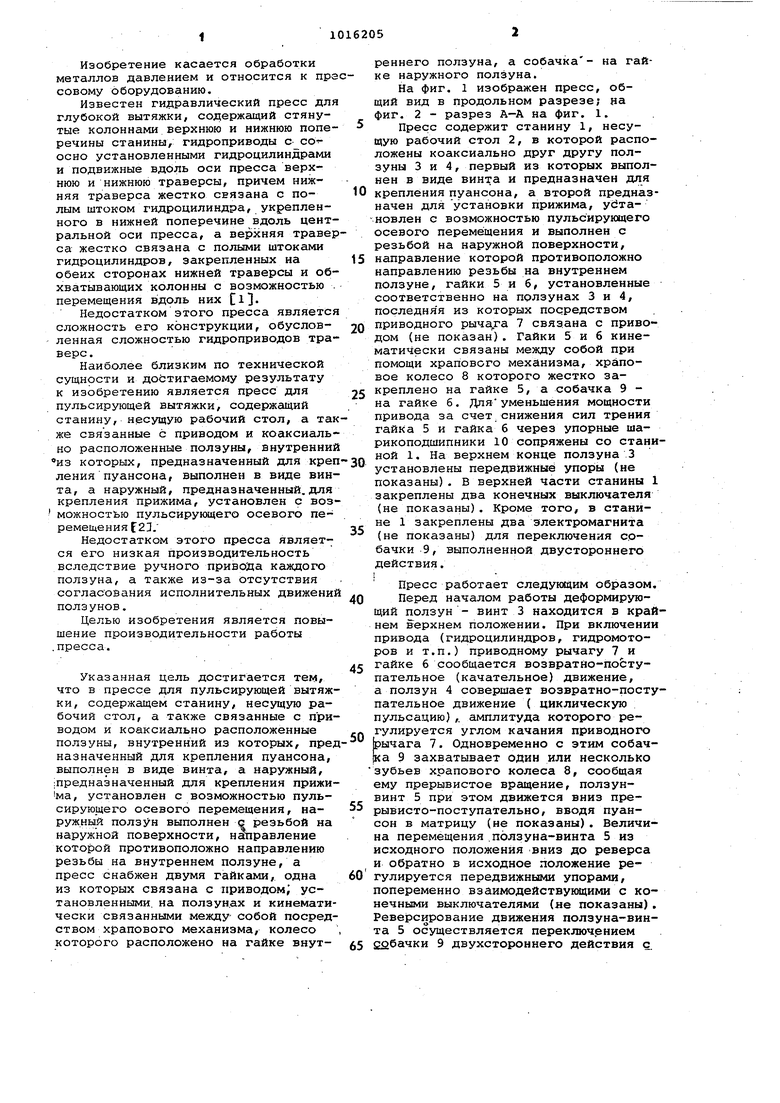

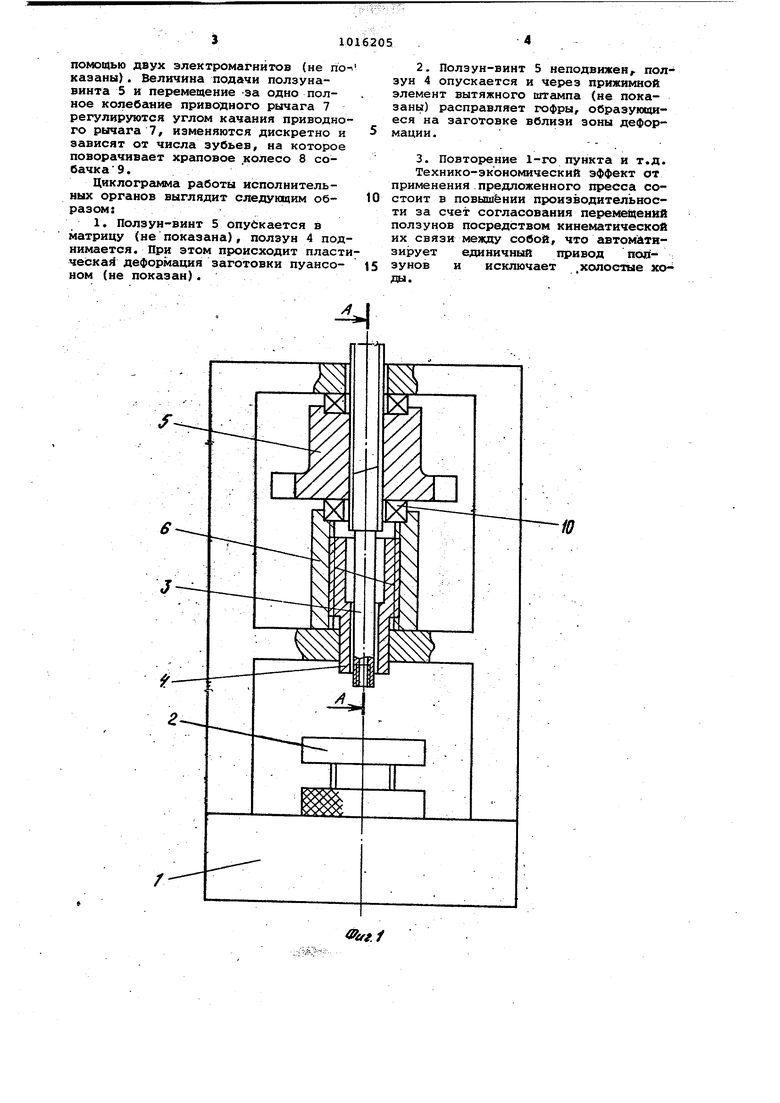

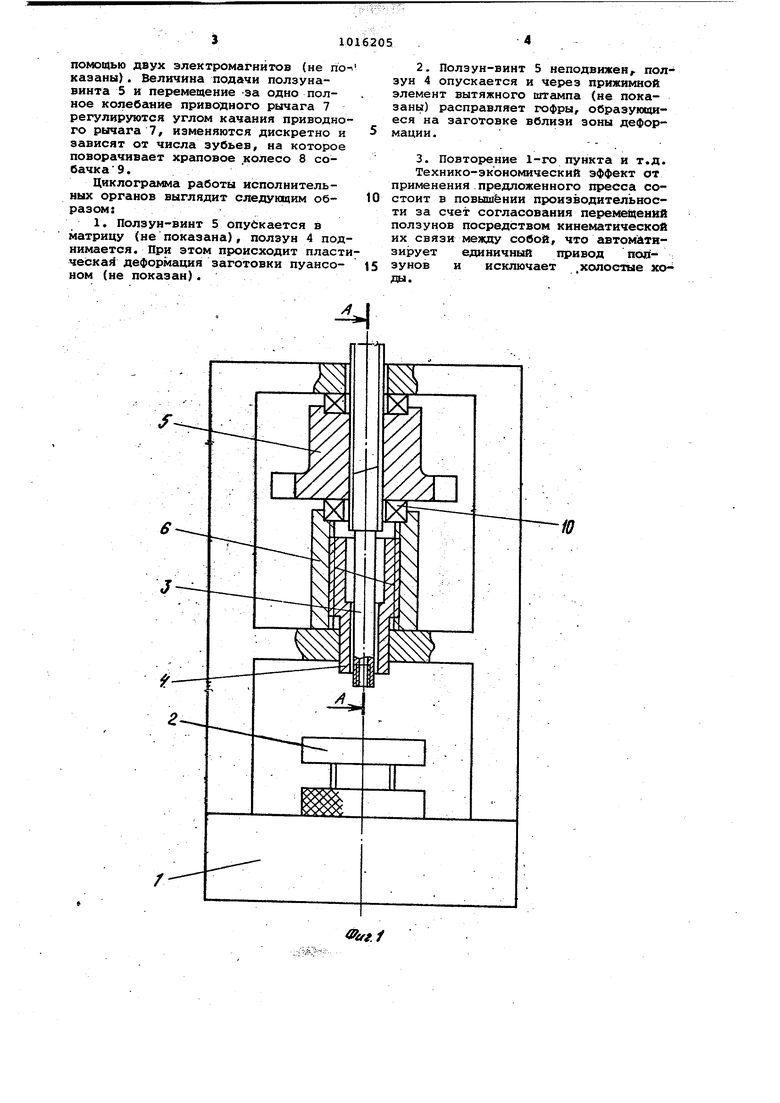

Изобретение касается обработки металлов давлением и относится к пр совому оборудованию. Известен гидравлический пресс дл глубокой вытяжки, содержащий стянутые колоннами верхнюю и нижнюю попе речины станины, гидроприводы осно установленными гидроцилиндрами и подвижные вдоль оси пресса верхнюю и нижнюю траверсы, причем нижняя траверса жестко связана с полым штоком гидроцилиндра, укрепленного в нижней поперечине вдоль цент ральной оси пресса, а верхняя траве са жестко связана с полыми штоками гидроцилиндров, закрепленных на обеих сторонах нижней траверсы и об хватывающих колонны с возможностью перемещения вдоль них .l. Недостатком этого пресса являетс сложность его конструкции, обусловленная сложностью гидроприводов тра верс. Наиболее близким по технической сущности и достигаемому результату к изобретению является пресс для пульсирующей вытяжки, содержащий станину, несущую рабочий стол, а та же связанные с приводом и коаксиаль но расположенные ползуны, внутренни из которых, предназначенный для кре ления пуансона, выполнен в виде вин та, а наружный, предназначенный, для крепления прижима, установлен с воз можностью пульсирукндего осевого перемещения f 2. Недостатком этого пресса является его низкая производительность вследствие ручного привода каждого ползуна, а также из-за отсутствия согласования исполнительных движени ползунов.. Целью изобретения является повышение производительности работы .пресса. Указанная цель достигается тем, что в прессе для пульсирующей вытяж ки, содержащем станину, несущую рабочий стол, а также связанные с при водом и коаксиально расположенные ползуны, внутренний из которых, пре назначенный для крепления пуансона, выполнен в виде винта, а наружный, ;предназначенный для крепления прижи ма, установлен с возможностью пульсирую щего осевого перемещения, наружный ползун выполнен с резьбой на наружной поверхности, направление которой противоположно направлению резьбы на внутреннем ползуне, а пресс снабжен двумя гайками, одна из которых связана с приводом; установленными. на ползун.ах и кинематически связанными между собой посредством храпового механизма, колесо которого расположено на гайке внутреннего ползуна, а собачка- на гайке наружного ползуна. На фиг. 1 изображен пресс, общий вид в продольном разрезе; на фиг. 2 - разрез А-А на фиг. 1. Пресс содержит станину 1, несущую рабочий стол 2, в которой расположены коаксиально друг другу ползуны 3 и 4, первый из которых выполнен в виде винта и предназначен для крепления пуансона, а второй предназначен для установки прижима, уйтановлен с возможностью пульсирующего осевого перемещения и выполнен с резьбой на наружной поверхности, направление которой противоположно направлению резьбы на внутреннем ползуне, гайки 5 и б, установленные соответственно на ползунах 3 и 4, последняя из которых посредством приводного 7 связана с приводом (не показан). Гайки 5 и 6 кинематически связаны между собой при помощи храпового механизма, храповое колесо 8 которого жестко закреплено на гайке 5, а собачка 9 на гайке 6. Дляуменьшения мощности привода за счет,снижения сил трения гайка 5 и гайка 6 через упорные шарикоподшипники 10 сопряжены со станиной 1. На верхнем конце ползуна 3 установлены передвижные упоры (не показаны). В верхней части станины 1 закреплены два конечных выключателя (не показаны). Кроме того, в станине 1 закреплены два электромагнита (не показаны) для переключения собачки 9, выполненной двустороннего действия. Пресс работает следующим образом. Перед началом работы деформирующий ползун - винт 3 находится в крайнем верхнем положении. При включении привода (гидроцилиндров, гидромоторов и т.п.) приводному рычагу 7 и гайке 6 сообщается возвратйо-поЬтупательное (качательное) движение, а ползун 4 совершает возвратно-поступательное движение ( циклическую пульсацию),, амплитуда которого регулируется углом качания приводного Ьычага 7. Одновременно с этим собач а 9 захватывает один или несколько зубьев храпового колеса 8, сообщая ему прерывистое вращение, ползунвинт 5 при этом движется вниз прерывисто-поступательно, вводя пуансон в матрицу (не показаны). Величина перемещения.ползуна-винта 5 из исходного положения вниз до реверса и обратно в исходное положение регулируется передвижными упорами, попеременно взаимодействующими с конечными выключателями (.не показаны) , Реве)рсирование движения ползуна-винта 5 осуществляется переключением 22бачки 9 двухстороннего действия с.

помощью двух электромагнитов (не rio-i казаны). Величина подачи ползунавинта 5 и перемещение -за одно полное колебание приводного рычага 7 регулируются углом качания приводного рычага 7, изменяются дискретно и зависят от числа зубьев, на которое поворачивает храповое колесо 8 собачка 9.

Циклограмма работы исполнительных органов выглядит следунхцим образом:

1, Ползун-винт 5 опускается в матрицу {не показана), ползун 4 поднимается. При этом происходит пластическая деформация заготовки пуансоном (не показан).

2.Ползун-винт 5 неподвижен, ползун 4 опускается и через прижимной элемент вытяжного штампа (не показаны) расправляет гофры, образующиеся на заготовке вблизи зоны деформадии.

3.Повторение 1-го пункта и т.д. Технико-экономический эффект от

применения предложенного пресса состоит в повышении производительности за счет согласования перемещений ползунов посредством кинематической их связи между собой, что автом йтизирует единичный привод попзунов и исключает .холостые ходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| Пресс для глубокой вытяжки листовых деталей | 2015 |

|

RU2619421C2 |

| Винтовой пресс для штамповки обкатыванием | 1990 |

|

SU1731366A1 |

| Механический пресс для вытяжки полых изделий | 1977 |

|

SU659404A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Гидравлический пресс для вытяжки патрубков | 1975 |

|

SU528982A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Винтовой пресс | 1980 |

|

SU927555A1 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

| Винтовой пресс | 1980 |

|

SU944949A1 |

ПРЕСС ДЛЯ ПУЛЬСИРУЮВЩП ВЫТЯЖКИ, содержгиций станину, не-;ущую Е абочий стол, а связанные с Е1РИВОДШ и коаксигшьно расположенные ползуны, внутренний из которых, предназначенный для крепления пуансона. выполнен в виде винта, а наружный, предназначенный для крепления прижима, установлен с возможностью пульсирующего осевого перемещения, отличающийся тем,.что, с целью повышения производительности, наружный ползун выполнен с резьбой на наружной поверхности, направление которой противоположно направлению резьбы на внутреннем ползуне, а пресс снабжен двумя гайками, одна из которых связана с приводом, ус- тановленными на ползунах и кинематически связанными между собой посредством храпового механизма, колесо которого расположено на гайке внутреннего ползуна, а собачка - на @ гайке наружного ползуна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 0 |

|

SU399389A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Методические указания Министерства здравоохранения РСФСР Микропресс двойного действия для штамповки метешлических зубных коронок , 1980 (прототип). | |||

Авторы

Даты

1983-05-07—Публикация

1981-05-28—Подача