1

(21)4339758/25-27

(22)10.11.87

(46) 30.07.90. Бюл. № 28

(71)Всесоюзный заочный машиностроительный институт

(72)М.А.Крючков, Ю.М.Артемов, В.Я.Лагвешкин, Л.А.Ткач, В.Ш.Натбилалзе, Н.Д.Сирбиладзе, С.М.Копылова, А.П.Кузьма, Г.А.Норкунас, А.М.Шилейкис

и А. В. Вит ас

(53)621.979:62-229:61 (088.8)

(56)Авторское свидетельство СССР № 899210, кл. В 21 D 43/00,

В 29 Н 3/00, 16.05.80.

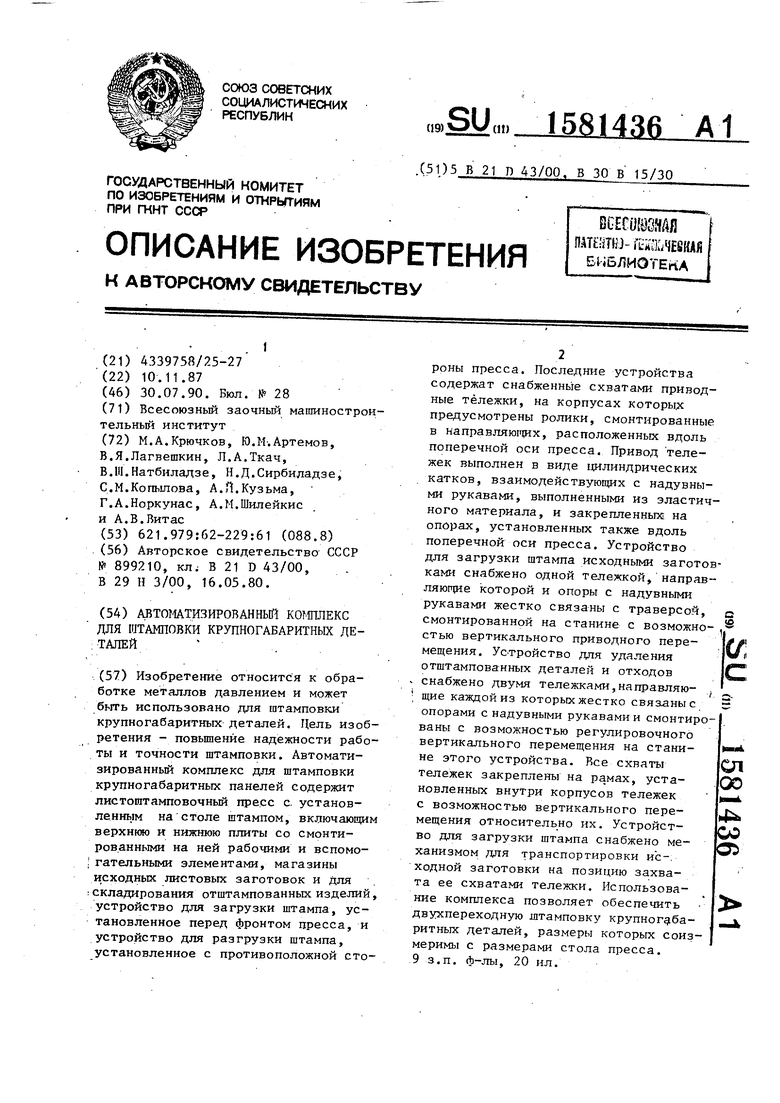

(54)АВТОМАТИЗИРОВАННЫЙ КОГШЛЕКС ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ

(57)Изобретение относится к обработке металлов давлением и может быть использовано для штамповки крупногабаритных деталей. Цель изобретения - повышение надежности работы и точности штамповки. Автоматизированный комплекс для штамповки крупногабаритных панелей содержит листогатамповочный пресс с установленным на столе штампом, включающим верхнюю и нижнюю плиты со смонтированными на ней рабочими и вспомо, гательными элементами, магазины исходных листовых заготовок и для складирования отштампованных изделий, устройство для загрузки штампа, установленное перед фронтом пресса, и устройство для разгрузки штампа, установленное с противоположной стороны пресса. Последние устройства содержат снабженные схватами приводные тележки, на корпусах которых предусмотрены ролики, смонтированные в направляющих, расположенных вдоль поперечной оси пресса. Привод тележек выполнен в виде цилиндрических катков, взаимодействующих с надувными рукавами, выполненными из эластичного материала, и закрепленных на опорах, установленных также вдоль поперечной оси пресса. Устройство для загрузки штампа исходными заготовками снабжено одной тележкой, направляющие которой и опоры с надувными рукавами жестко связаны с траверсой, смонтированной на станине с возможностью вертикального приводного перемещения. Устройство для удаления отштампованных деталей н отходов снабжено двумя тележками,направляю- t щие каждой из которых жестко связаны с опорами с надувными рукавами и смонтиро ваны с возможностью регулировочного вертикального перемещения на станине этого устройства. Все схваты тележек закреплены на рамах, установленных внутри корпусов тележек с возможностью вертикального перемещения относительно их. Устройство для загрузки штампа снабжено механизмом для транспортировки исходной заготовки на позицию захвата ее схватами тележки. Использование комплекса позволяет обеспечить двухпереходную штамповку крупногабаритных деталей, размеры которых соизмеримы с размерами стола пресса. 9 з.п. ф-лы, 20 ил.

с

«

С

ел

оо

4ь

s

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки крупногабаритных деталей.,

Целью изобретения является повышение надежности работы и точности штамповки.

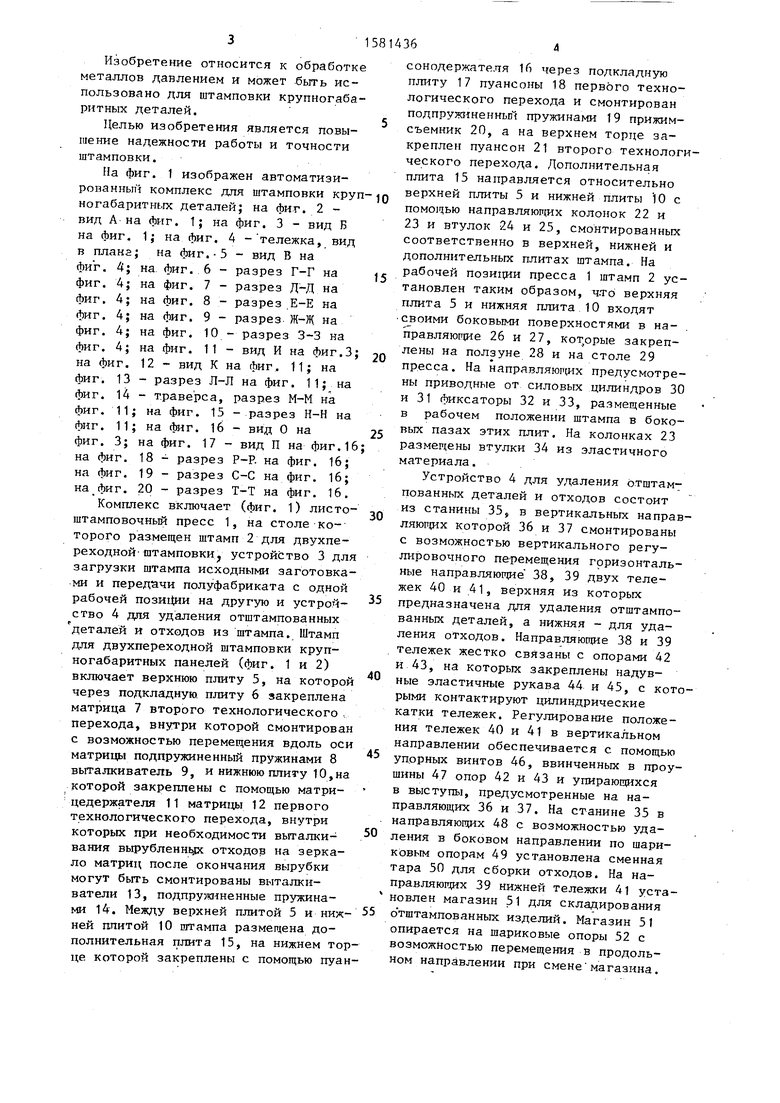

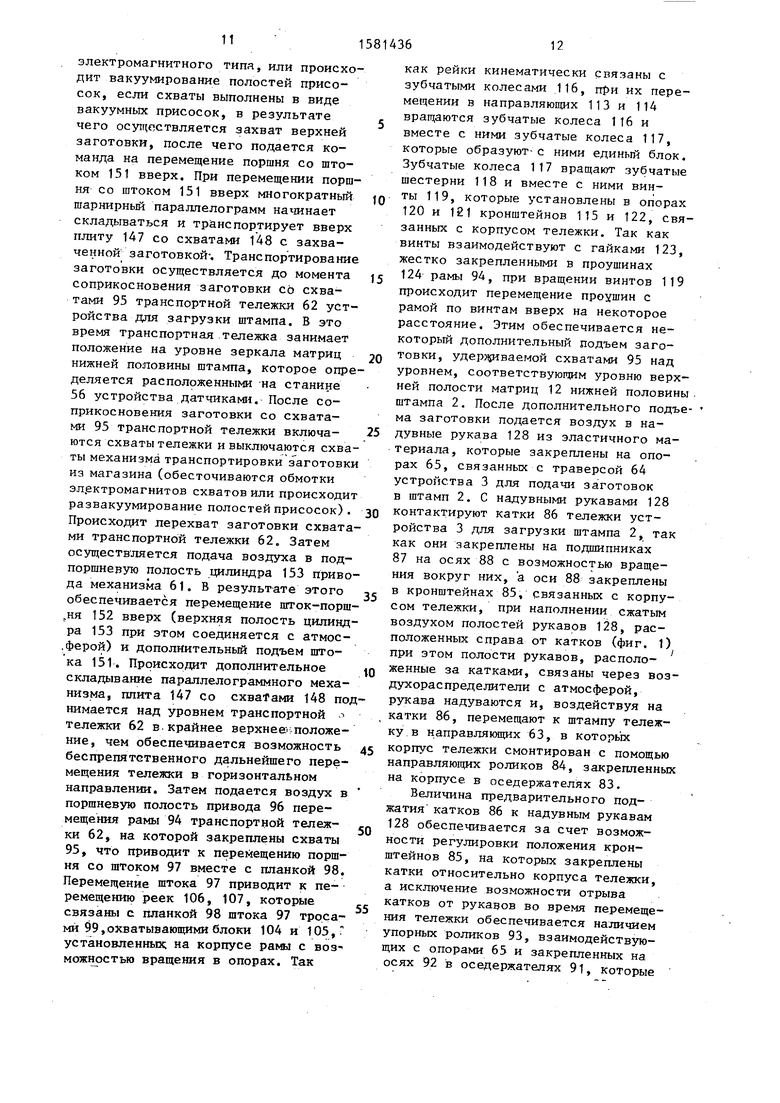

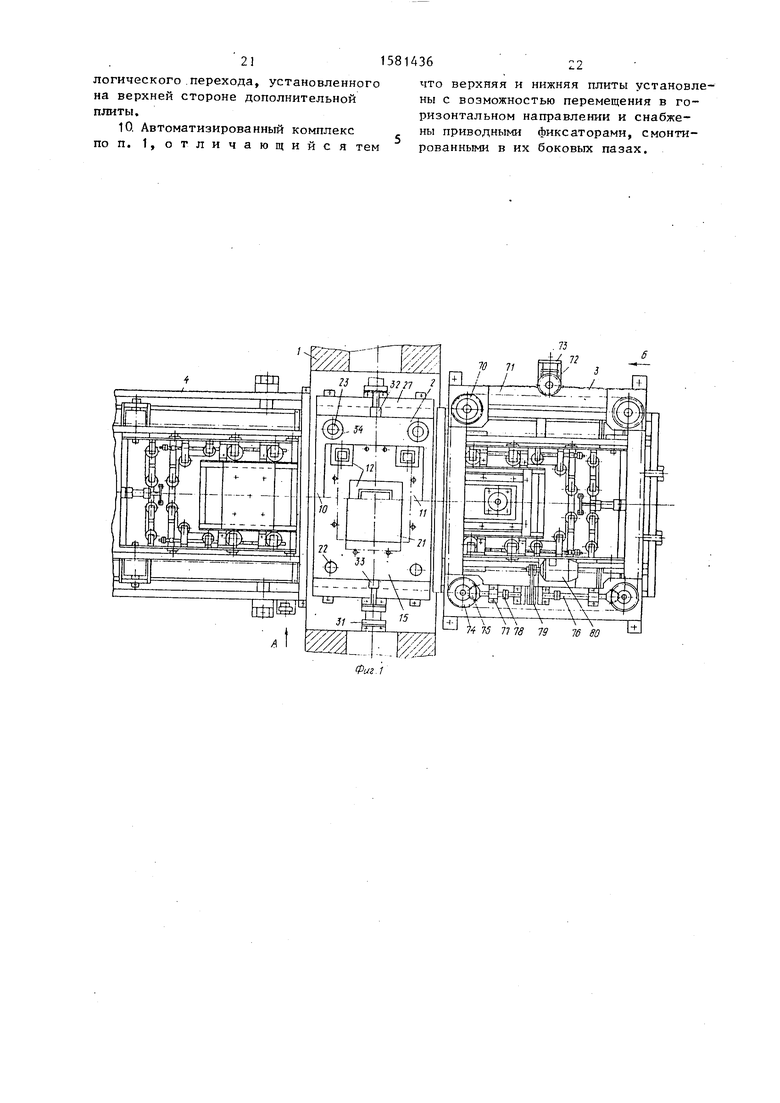

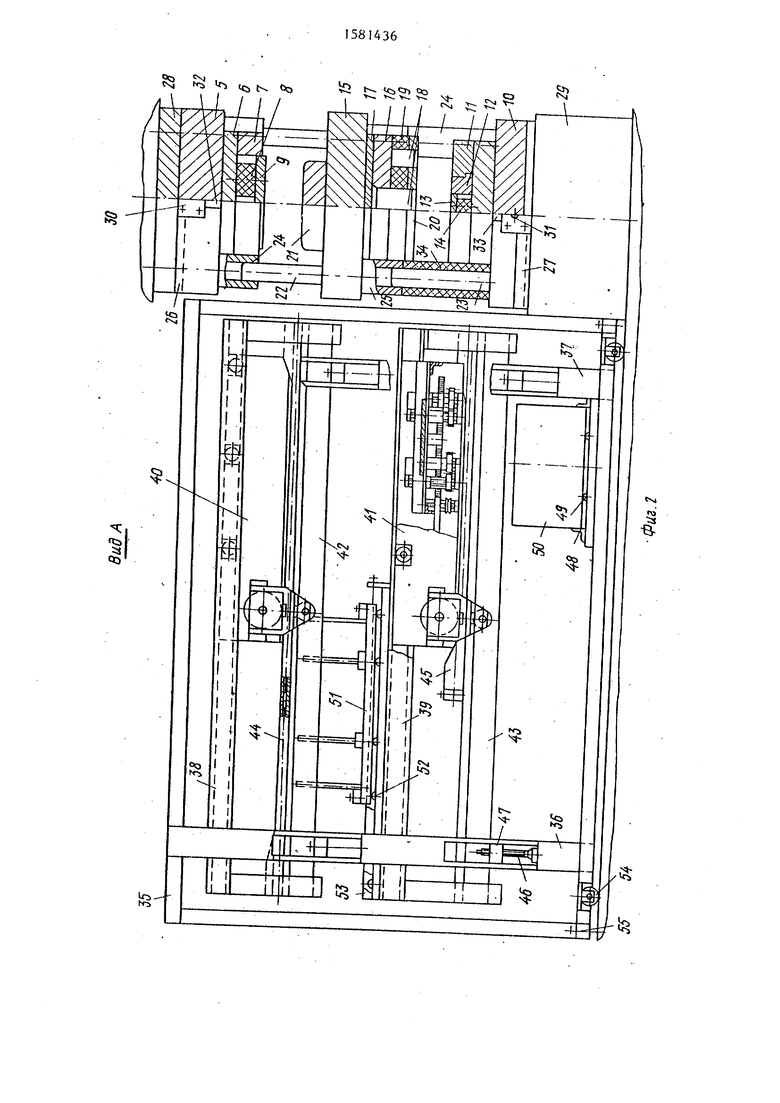

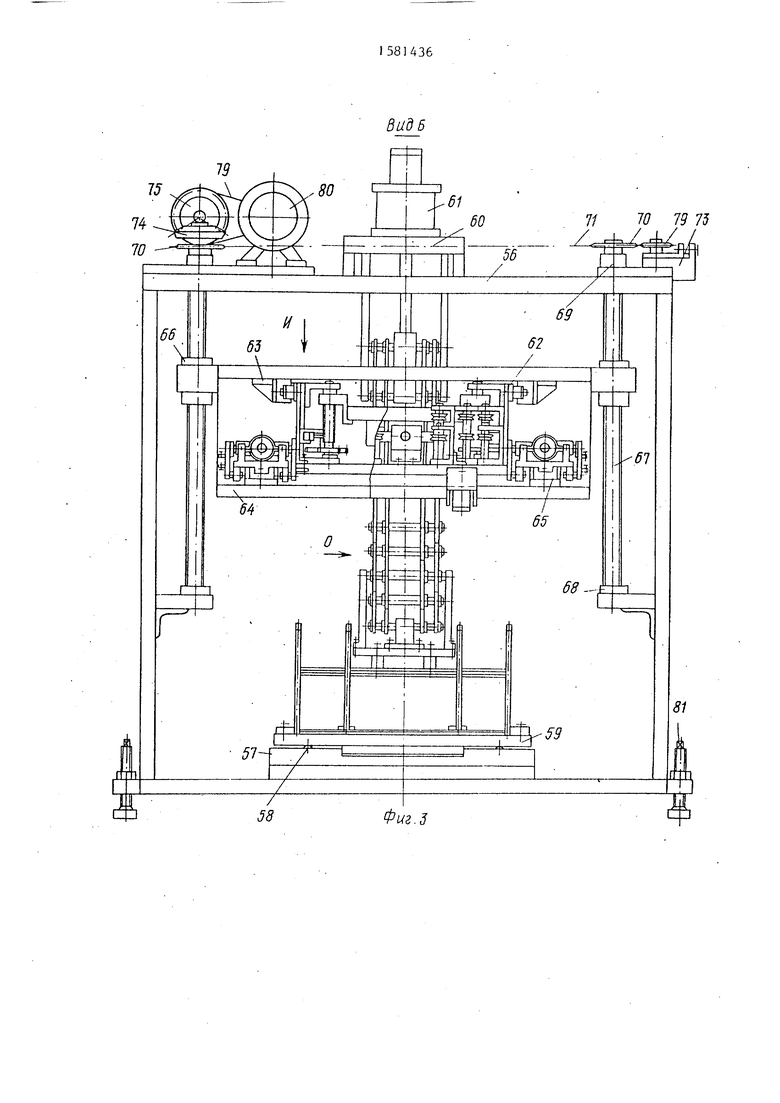

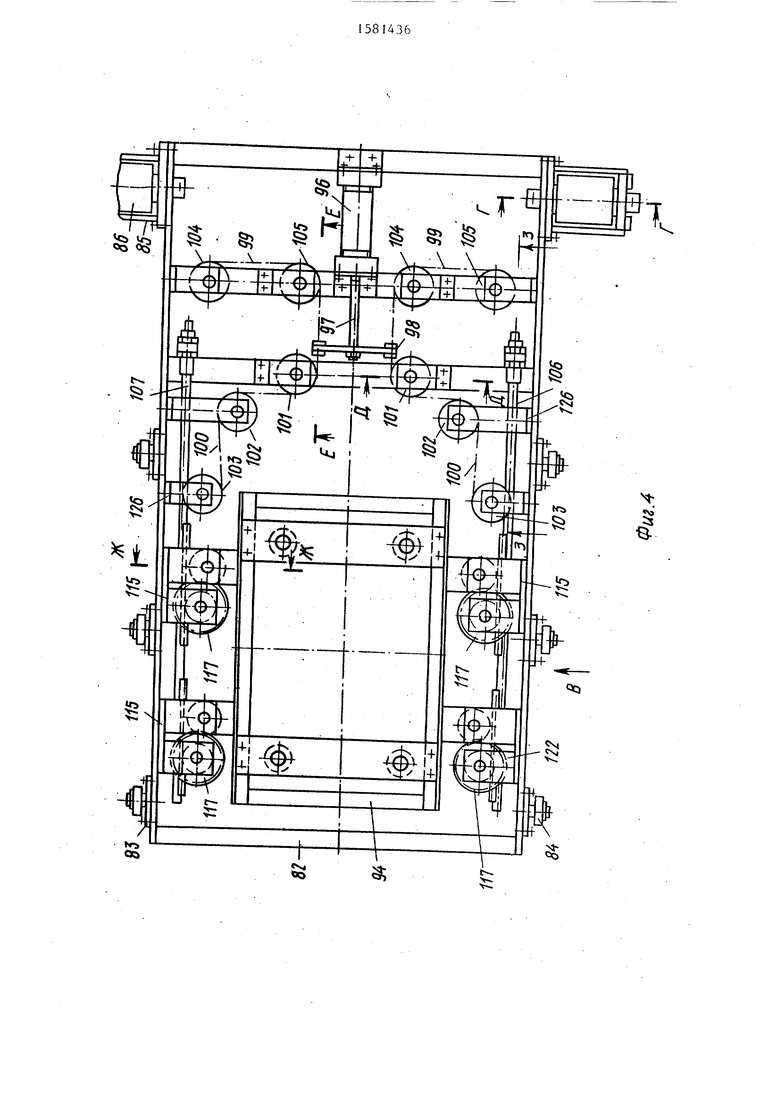

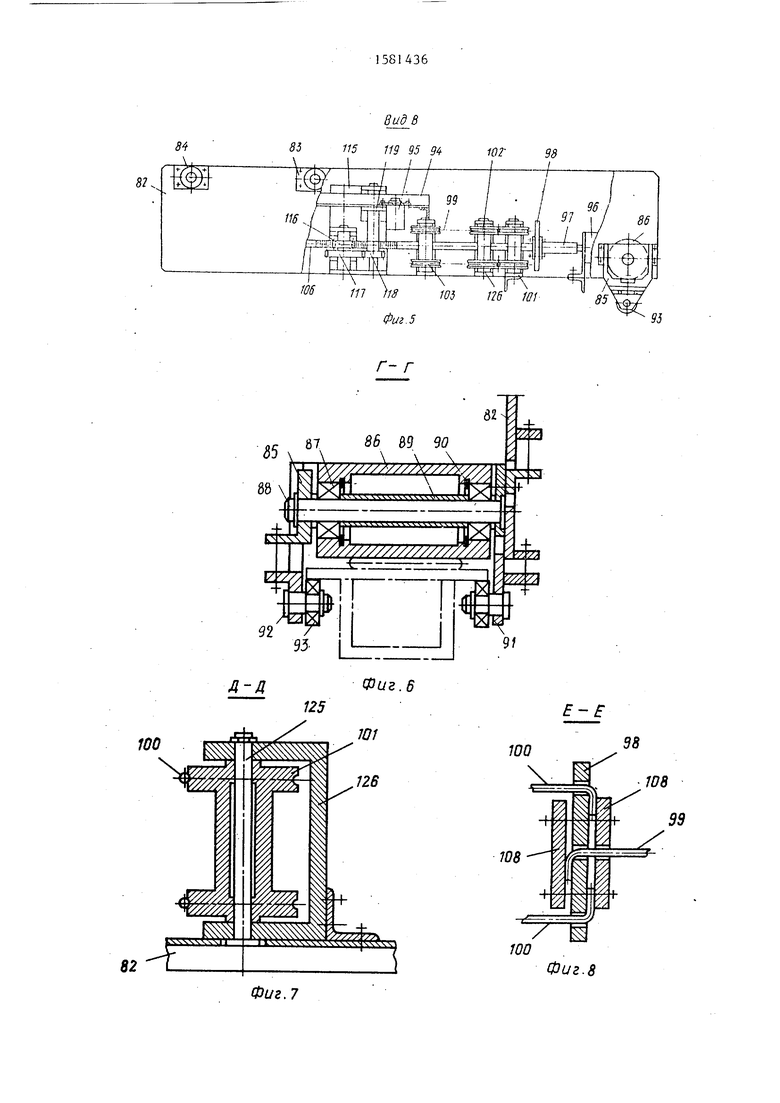

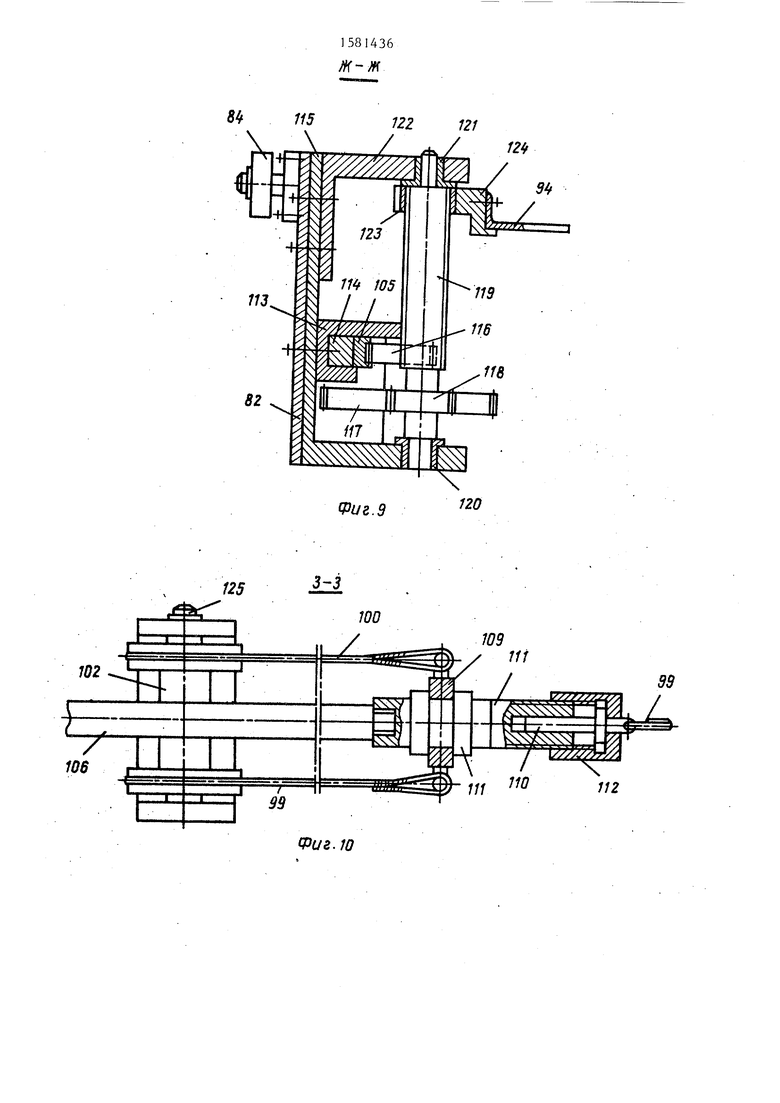

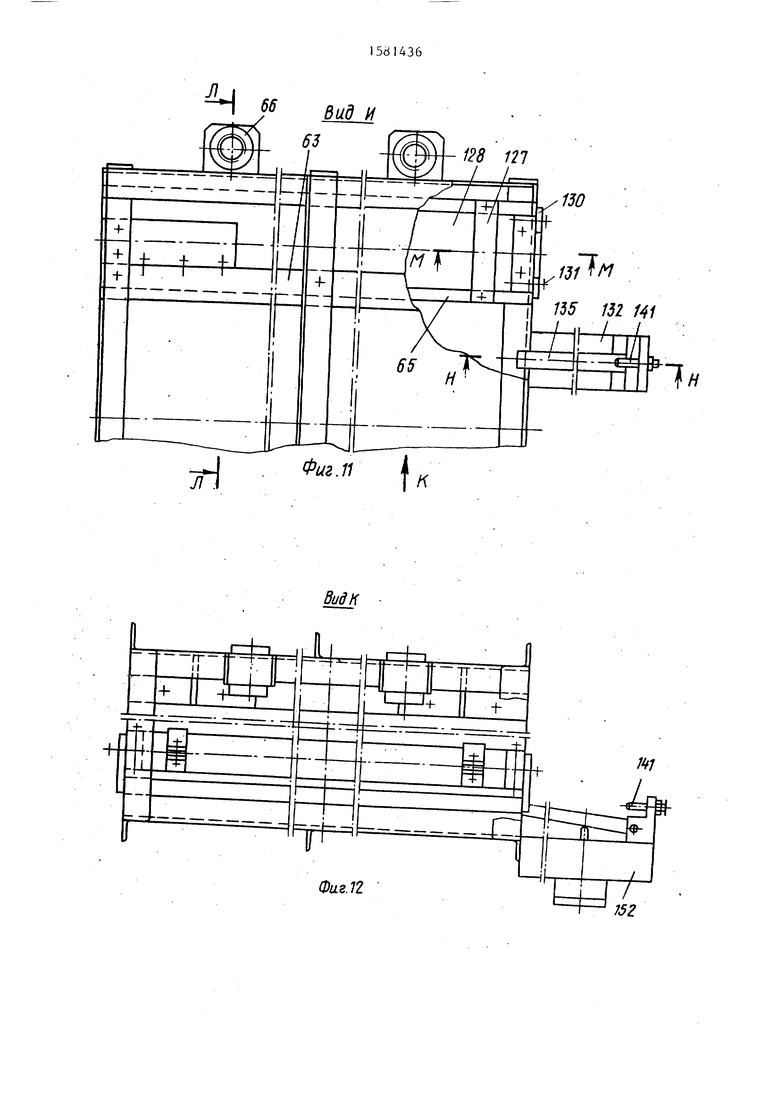

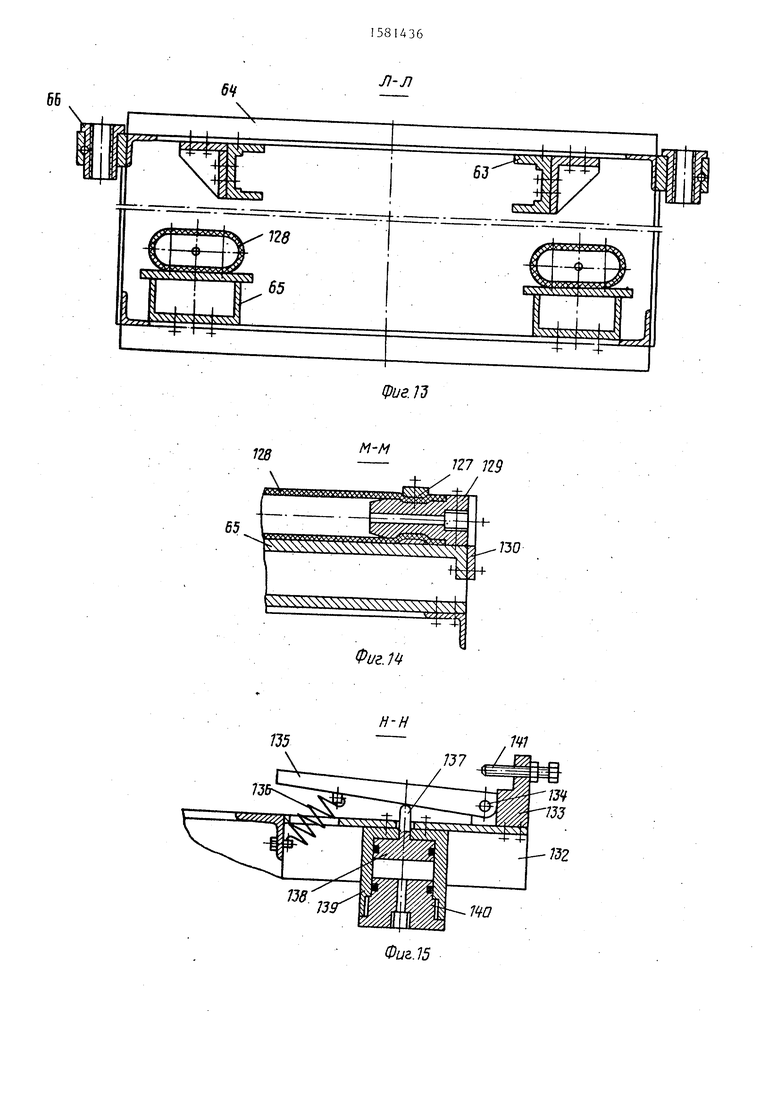

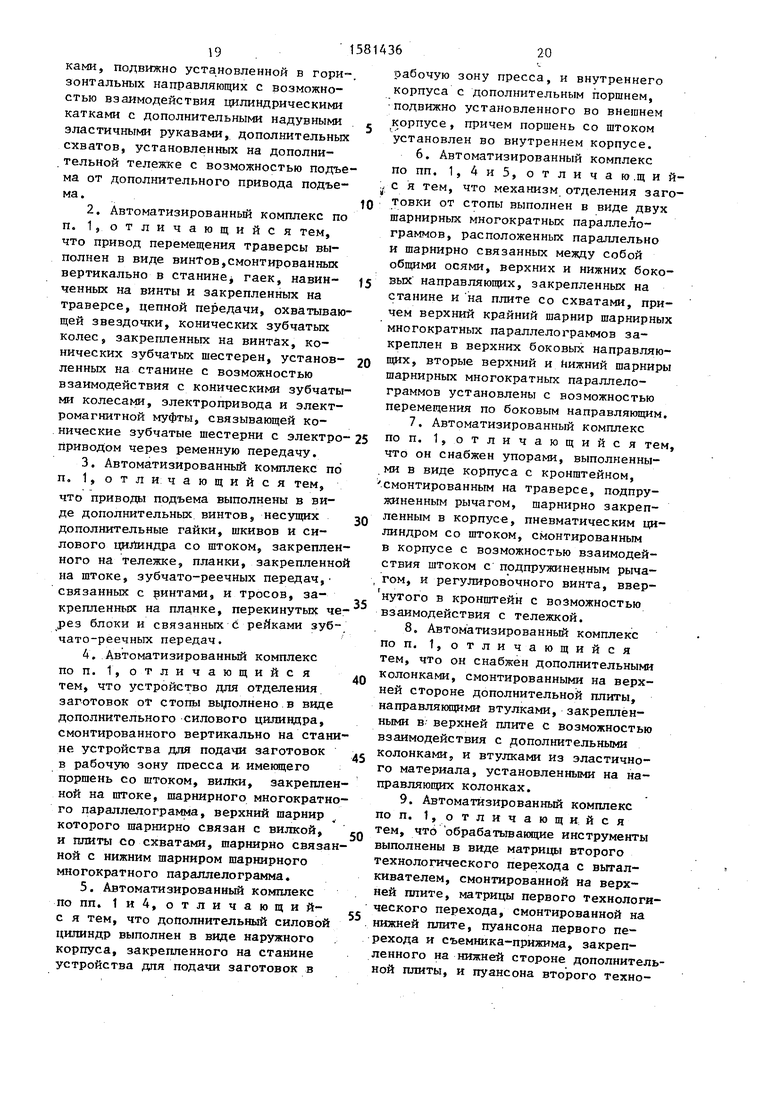

На фиг. 1 изображен автоматизированный комплекс для штамповки круп-jQ негабаритных деталей; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - тележка, вид в плана: на фиг.-5 - вид В на

4; на фиг. 4; на фиг.

на фиг.

на фиг.

4; 4;

6- разрез Г-Г на

7- разрез Д-Д на

8- разрез Е-Е на

9- разрез Ж-Ж на

4; на фиг. 10 - разрез 3-3 на 4; на фиг. 11 - вид И на фиг.З; г. 12 - вид К на фиг. 11; на 13 - разрез Л-Л на фиг. 11; на

фиг фиг фиг фиг

14

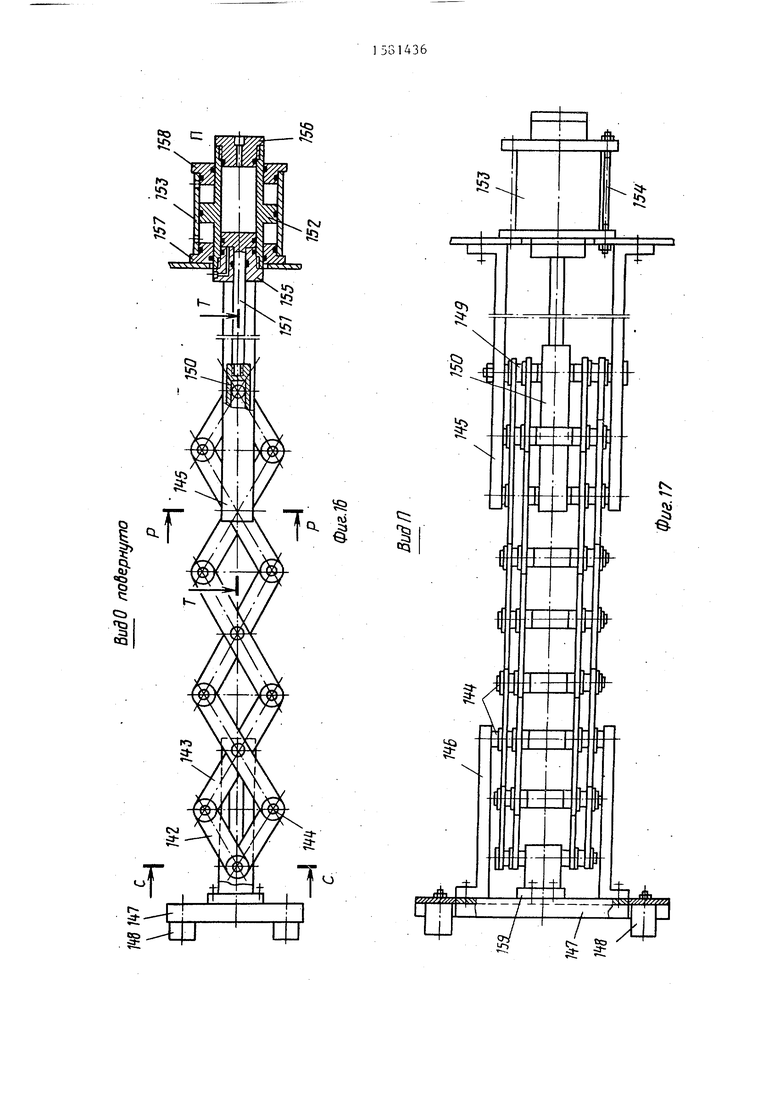

- траверса, разрез М-М на 11; на фиг. 15 - разрез Н-Н на 11; на фиг. 16 - вид О на 3; на фиг. 17 - вид П на фиг.16 на фиг. 18 - разрез Р-Р. на фиг. 16; на фиг. 19 - разрез С-С на фиг. 16; . 20 - разрез Т-Т на фиг. 16.

Комплекс включает (фиг. 1) листо- штамповочный пресс 1, на столе которого размещен штамп 2 для двухпе- реходной штамповки,, устройство 3 для загрузки штампа исходными заготовками и передачи полуфабриката с одной рабочей позиции на другую и устройство 4 для удаления отштампованных деталей и отходов из штампа. Штамп для двухпереходной штамповки крупногабаритных панелей (фиг. 1 и 2) включает верхнюю плиту 5, на которой через подкладную плиту 6 закреплена матрица 7 второго технологического перехода, внутри которой смонтирован с возможностью перемещения вдоль оси матрицы подпружиненный пружинами 8 выталкиватель 9, и нижнюю плиту 10, на которой закреплены с помощью матри- цедержателя 11 матрицы 12 первого технологического перехода, внутри которых при необходимости выталкивания вырубленных отходов на зеркало матриц после окончания вырубки могут быть смонтированы выталкиватели 13, подпружиненные пружинами 14. Между верхней плитой 5 и нижней готитой 10 штампа размещена дополнительная плита 15, на нижнем торце которой закреплены с помощью пуан,

jQ

15

20

;

25

5814364

сонодеркателя 16 через подкладную плиту 17 пуансоны 18 первого технологического перехода и смонтирован подпружиненный пружинами 19 прижим- съемник 20, а на верхнем торце закреплен пуансон 21 второго технологического перехода. Дополнительная плита 15 направляется относительно верхней плиты 5 и нижней плиты 10 с помощью направляющих колонок 22 и 23 и втулок 24 и 25, смонтированных соответственно в верхней, нижней и дополнительных плитах штампа. На рабочей позиции пресса 1 штамп 2 установлен таким образом, ч.то верхняя плита 5 и нижняя плита 10 входят своими боковыми поверхностями в направляющие 26 и 27, которые закреплены на ползуне 28 и на столе 29 пресса. На направляющих предусмотрены приводные от силовых цилиндров 30 и 31 фиксаторы 32 и 33, размещенные в рабочем положении штампа в боковых пазах этих плит. На колонках 23 размерены втулки 34 из эластичного материала.

Устройство 4 для удаления отштампованных деталей и отходов состоит из станины 35, в вертикальных направляющих которой 36 и 37 смонтированы с возможностью вертикального регулировочного перемещения горизонтальные направляющие 38, 39 двух тележек 40 и 41, верхняя из которых предназначена для удаления отштампованных деталей, а нижняя - для удаления отходов. Направляющие 38 и 39 тележек жестко связаны с опорами 42 и 43, на которых закреплены надувные эластичные рукава 44 и 45, с которыми контактируют цилиндрические катки тележек. Регулирование положения тележек 40 и 41 в вертикальном направлении обеспечивается с помощью упорных винтов 46, ввинченных в проушины 47 опор 42 и 43 и упирающихся в выступы, предусмотренные на направляющих 36 и 37. На станине 35 в направляющих 48 с возможностью удаления в боковом направлении по шариковым опорам 49 установлена сменная тара 50 для сборки отходов. На направляющих 39 нижней тележки 41 установлен магазин 51 для складирования отштампованных изделий. Магазин 51 опирается на шариковые опоры 52 с возможностью перемещения в продольном направлении при смене магазина.

30

35

40

45

50

55

51

Магазин установлен в боковые направляющие 53. Станина устройства дпя разгрузки штампа снабжена катками 54, что позволяет во время смены штамповой оснастки откатывать уст- ройство от пресса. В рабочей позиции станина фиксируется на фундаменте винтами 55.

Устройство 3 для загрузки штампа исходными листовыми заготовками и передачи полуфабриката с одной рабочей позиции на другую (фиг. 1, 3) состоит из станины 56, на которой в направляющих 57 с возможностью продольного перемещения по шариковым эпорам 58 установлен магазин 59 со :топой исходных листовых заготовок. В верхней части станины 56 на тойках 60 закреплен механизм 6 1 для о (еления заготовок из магазина 59 напоз 1ию захвата их схватами загрузочной гележки 62. Тележка 62 смонтирована с возможностью продольного перемещения на роликовых опорах в направляющих 63, закрепленных на траверсе 64. На траверсе 64 также закреплены опоры 65 с надувными эластичными рукавами, с которыми контактируют цилиндрические катки, уста- новленные на корпусе тележки. Траверса 64 смонтирована с возможностью приводного перемещения вдоль вертикальной оси станины 56. Привод вертикального перемещения траверсы выполнен в виде взаимодействующих с гайками 66 (фиг. 13), жестко закрепленными в проушинах траверсы, четырех винтов 67, смонтированных с возможностью вращения в опорах 68 и 69, предусмотренных на станине. На верхних консольных концах винтов жестко закреплены звездочки 70, связанные друг с другом цепью 71. Для натяжения цепи предусмотрена дополнительная звездочка 72, установленная с возможностью перемещения в направляющих 73, закрепленных на станине 56. Соосно двум основным звездочкам 70 на винтах 67 установлены конические зубчатые колеса 74, кинематически взаимодействующие с зубчатыми колесами 75, закрепленными на валах 76 (фиг. 1), смонтированных с возможностью вращения в опорах 77 и связанных через электромагнитные муфты 78 и ременную передачу 79 с электроприводом 80. Станина 56 в рабочем положении перед фронтом пресса уста

10

14

jr 20 25 30 ,д

35

5

0

5

366

навливаетгя на регулируемые винтовые опори 81. Все тележки устройства загрузки-разгрузки штампа выполнены одинаково (фиг. 4 - 10).

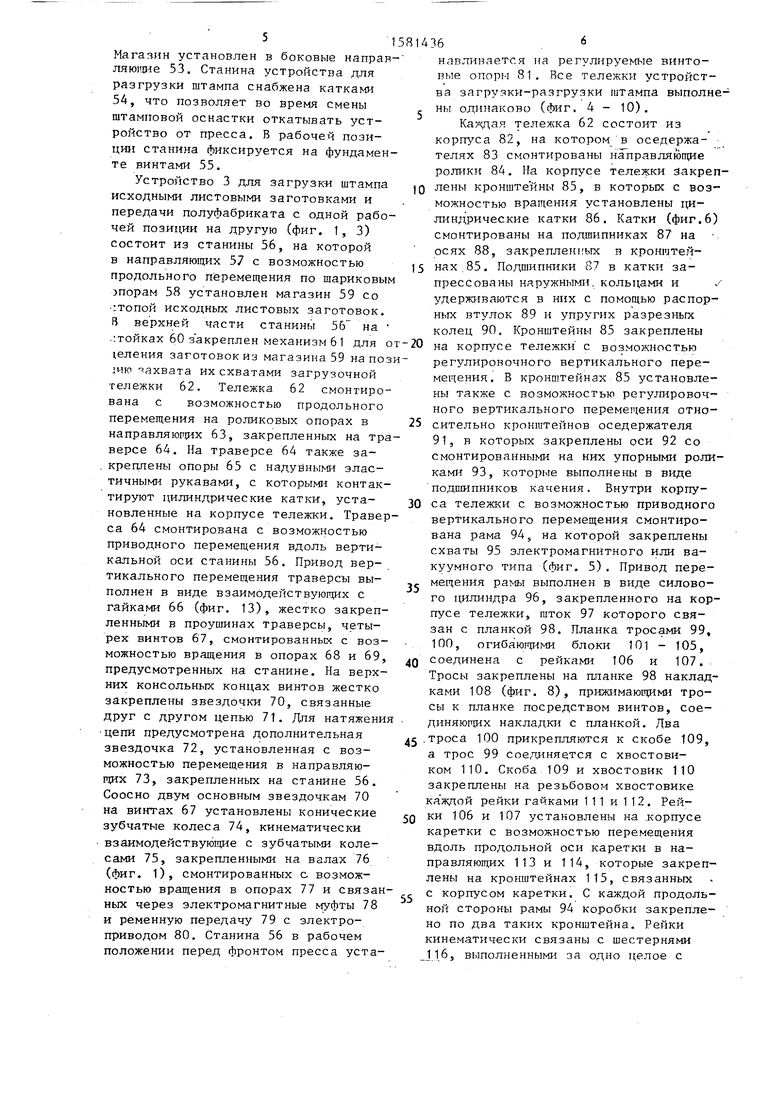

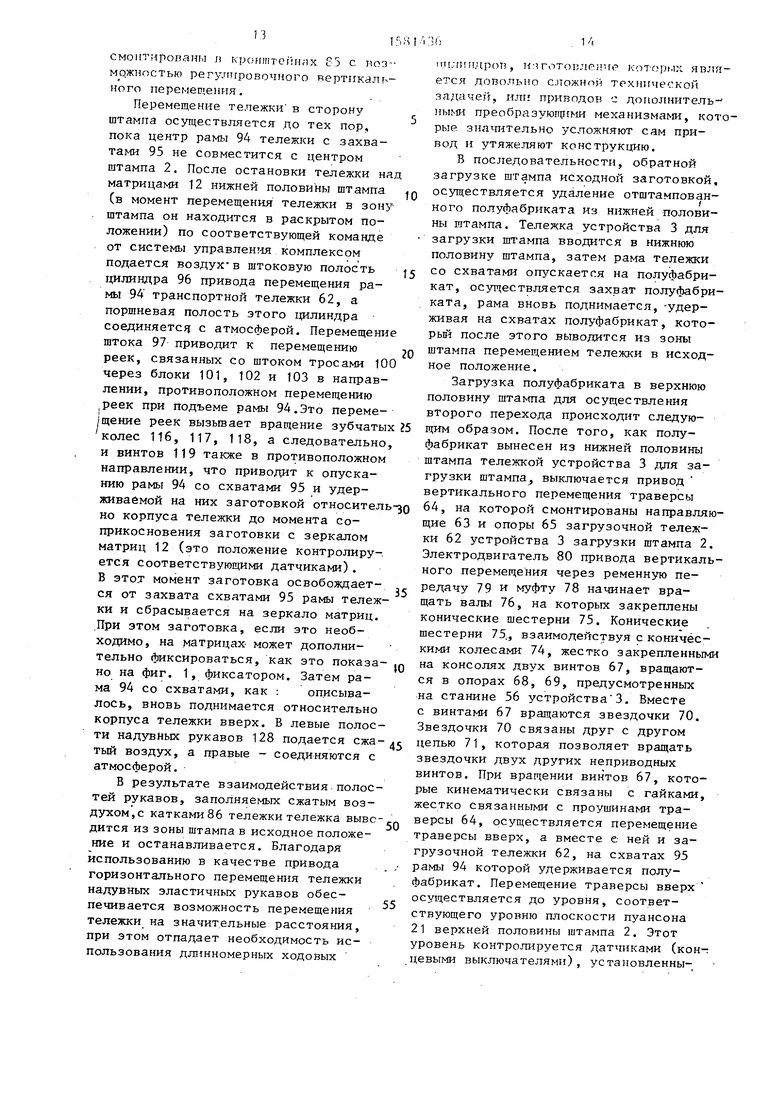

Кахдач тележка 62 состоит из корпуса 82, на котором в оседержа- телях 83 смонтированы направляющие ролики 84. Па корпусе тележки закреплены кронштейны 85, в которых с возможностью вращения установлены цилиндрические катки 86. Катки (фиг.6) смонтированы на подшипниках 87 на осях 88, закрепленных в кронштейнах 85. Подшипники 87 в катки запрессованы наружными кольцами и удерживаются в них с помощью распорных втулок 89 и упругих разрезных колец 90. Кронштейны 85 закреплены на корпусе тележки с возможностью регулировочного вертикального перемещения. В кронштейнах 85 установлены также с возможностью регулировочного вертикального перемещения относительно кронштейнов оседержателя 91, в которых закреплены оси 92 со смонтированными на них упорными роликами 93, которые выполнены в виде подшипников качения. Внутри корпуса тележки с возможностью приводного вертикального перемещения смонтирована рама 94, на которой закреплены схваты 95 электромагнитного или вакуумного типа (фиг. 5). Привод перемещения рамы выполнен в виде силового цилиндра 96, закрепленного на корпусе тележки, шток 97 которого связан с планкой 98. Планка тросами 99, 100, огибающими блоки 101 - 105, соединена с рейками 106 и 107. Тросы закреплены на планке 98 накладками 108 (фиг. 8), прижимающими тросы к планке посредством винтов, соединяющих накладки с планкой. Два троса 100 прикрепляются к скобе 109, а трос 99 соединяется с хвостовиком 110. Скоба 109 и хвостовик 110 закреплены на резьбовом хвостовике каждой рейки гайками 111 и 1 12. Рейки 106 и 107 установлены на корпусе каретки с возможностью перемещения вдоль продольной оси каретки в направляющих 113 и 114, которые закреплены на кронштейнах 115, связанных с корпусом каретки. С каждой продольной стороны рамы 94 коробки закреплено по два таких кронштейна. Рейки кинематически связаны с шестернями J16, выполненными за одно целое с

зубчатыми колесами 117, которые взаимодействуют с шестернями 118, также за одно целое выполненными с винтами 119 (фиг. 9). Блоки винтов 119 и шестерен 118 смонтированы в корпусе тележки с возможностью вращения в опорах 120 и 121 кронштейнов 115 и 122. Аналогично установлены блоки зубчатых колес 116 и 117 (не показано). Винты 119 взаимодействуют с гайками

123,которые закреплены в проушинах

124,с которыми жестко связана рама 94. Клоки 101,-102, и ЮЗ карет- ки выполнены двойными, так как их огибают два троса 100 (фиг. 7), а блоки 104 и 105 - одинарными, так как они огибаются одним тросом. Все блоки установлены с возможностью вращения вокруг осей 125, которые закреплены в кронштейнах 126, связанных с корпусом 82 рамы. Такое выполнение привода подъема-опускания рамы с захватами относительно корпуса тележки позволяет при значительных габаритах тележки обеспечить возможность приложения сил, необходимых для перемещения реек, строго, вдоль их оси, что исключает перекосы реек в направляющих, синхронизирует работу винтов привода подъема-опускания рамы.

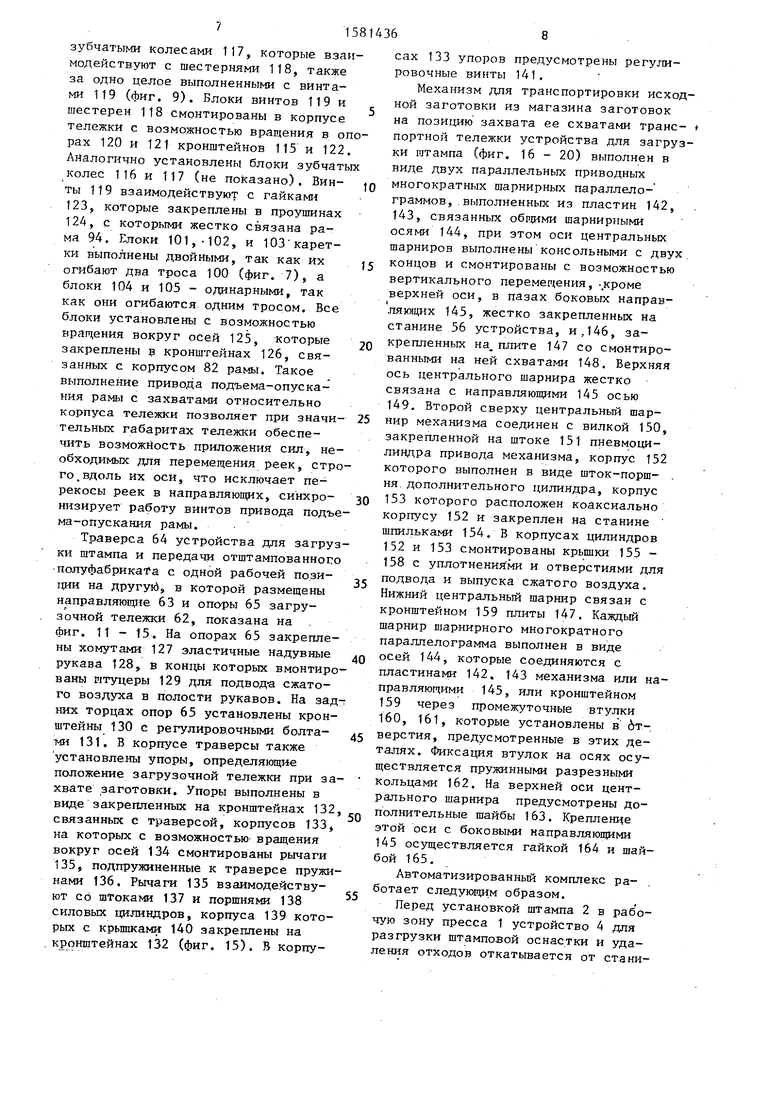

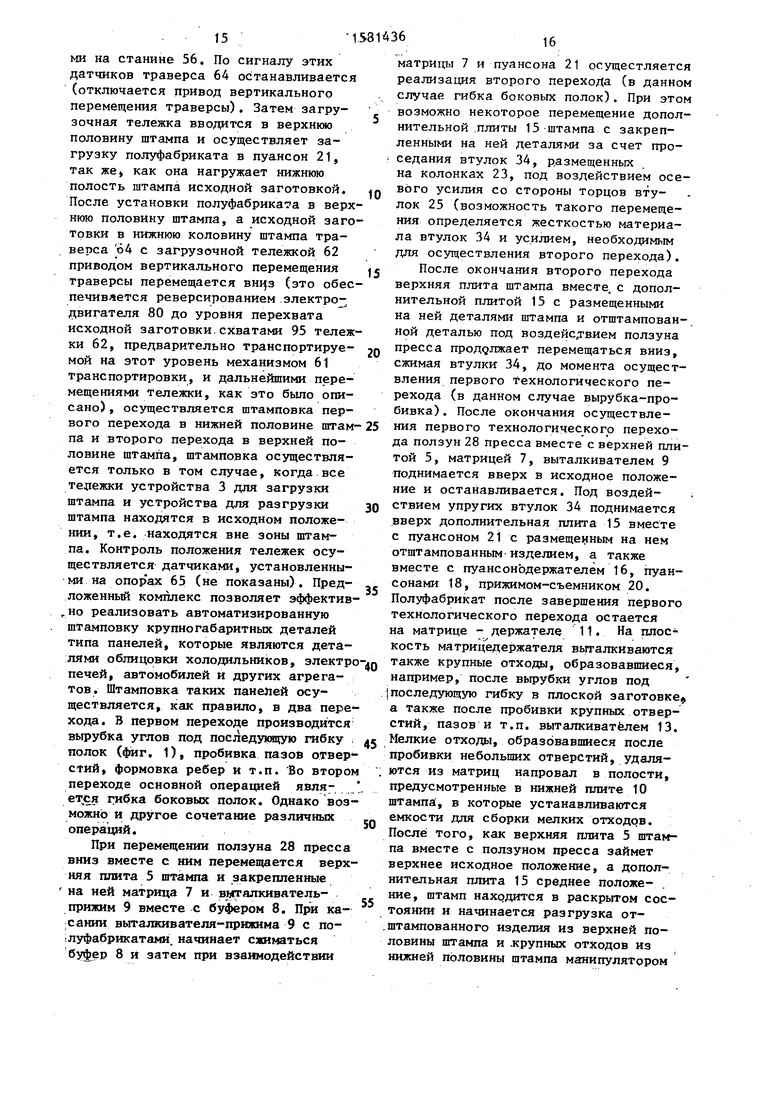

Траверса 64 устройства для загрузки штампа и передачи отштампованного полуфабриката с одной рабочей позиции на другую в которой размещены направляющие 63 и опоры 65 загрузочной тележки 62, показана на фиг. 11 - 15. На опорах 65 закреплены хомутами 127 эластичные надувные рукава 128, в концы которых вмонтированы штуцеры 129 для подвод-а сжатого воздуха в полости рукавов. На задних торцах опор 65 установлены кронштейны 130 с регулировочными болтами 131. В корпусе траверсы также установлены упоры, определяющие положение загрузочной тележки при захвате заготовки. Упоры выполнены в виде закрепленных на кронштейнах 132, связанных с траверсой, корпусов 133, на которых с возможностью вращения вокруг осей 134 смонтированы рычаги 135, подпружиненные к траверсе пружинами 136. Рычаги 135 взаимодействуют со штоками 137 и поршнями 138 силовых цилиндров, корпуса 139 которых с крышками 140 закреплены на кронштейнах 132 (фиг. 15). В корпу

0

5

0

5

0

5

0

5

сах 133 упоров предусмотрены регулировочные винты 141.

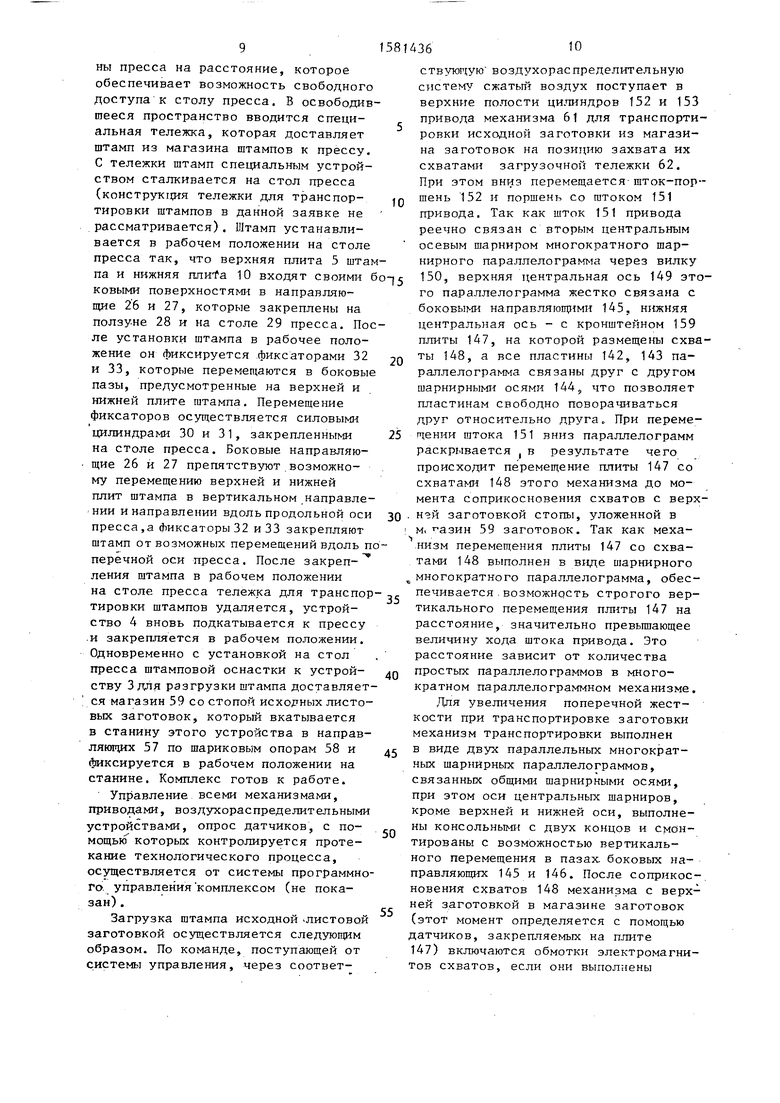

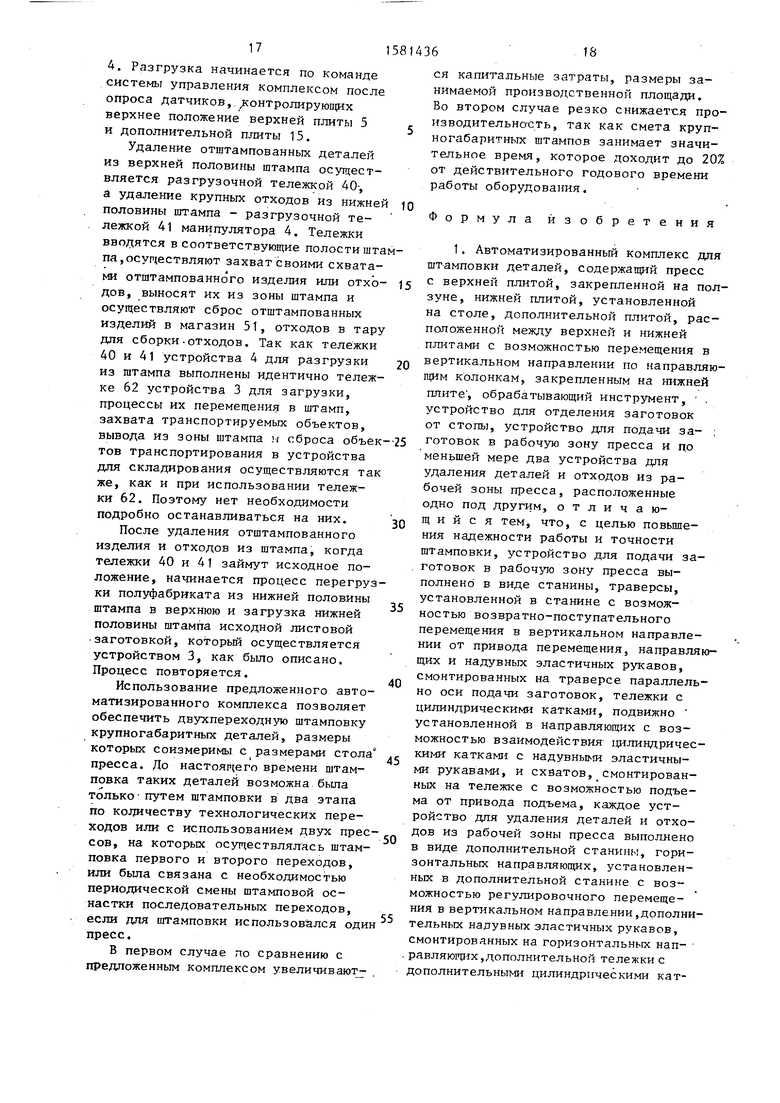

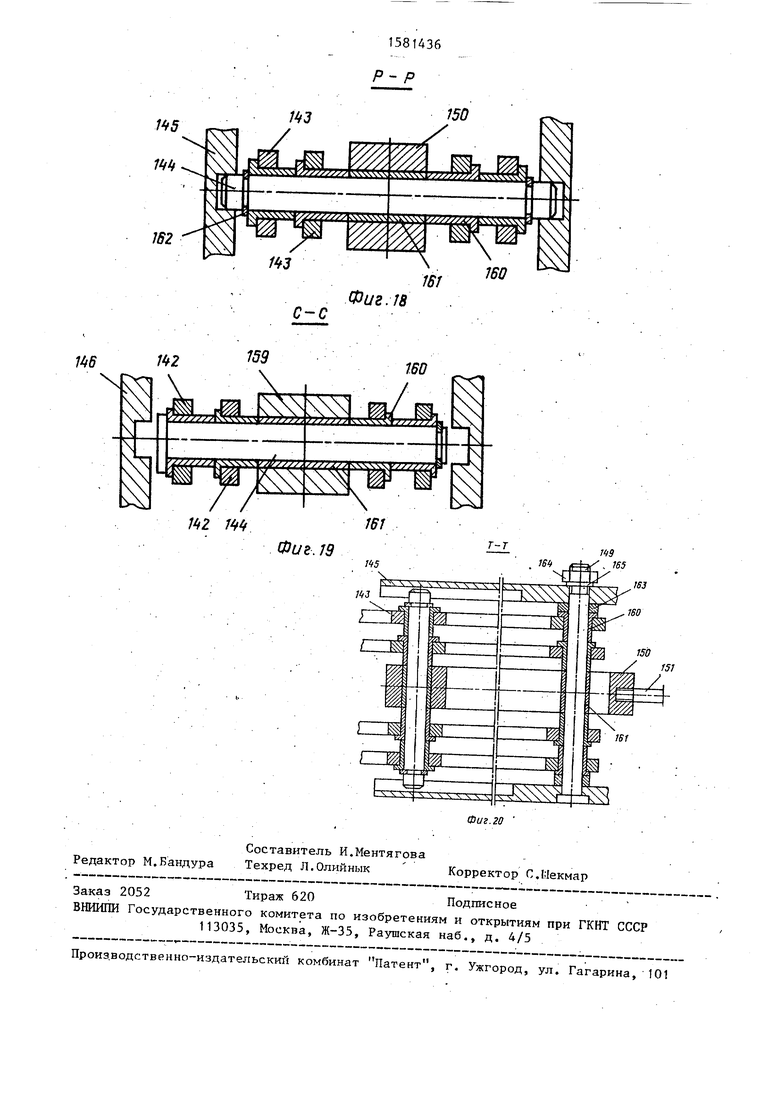

Механизм для транспортировки исходной заготовки из магазина заготовок на позицию захвата ее схватами транс- t портной тележки устройства для загрузки штампа (фиг. 16 - 20) выполнен в виде двух параллельных приводных многократных шарнирных параллело- граммов, выполненных из пластин 142, 143, связанных общими шарнирными осями 144, при этом оси центральных шарниров выполнены консольными с двух концов и смонтированы с возможностью вертикального перемещения, -.кроме верхней оси, в пазах боковых направляющих 145, жестко закрепленных на станине 56 устройства, и, 146, закрепленных на. плите 147 со смонтированными на ней схватами 148. Верхняя ось центрального шарнира жестко связана с направляющими 145 осью 149. Второй сверху центральный шарнир механизма соединен с вилкой 150, закрепленной на штоке 151 пневмоци- линдра привода механизма, корпус 152 которого выполнен в виде шток-поршня дополнительного цилиндра, корпус 153 которого расположен коаксиально корпусу 152 и закреплен на станине шпильками 154. В корпусах цилиндров 152 и 153 смонтированы крышки 155 158с уплотнениями и отверстиями для подвода и выпуска сжатого воздуха. Нижний центральный шарнир связан с кронштейном 159 плиты 147. Каждый шарнир шарнирного многократного параллелограмма выполнен в виде осей 144, которые соединяются с пластинами 142. 143 механизма или направляющими 145, или кронштейном

159через промежуточные втулки 160, 161, которые установлены в отверстия, предусмотренные в этих деталях. Фиксация втулок на осях осуществляется пружинными разрезными кольцами 162. На верхней оси центрального шарнира предусмотрены дополнительные шайбы 163. Крепление этой оси с боковыми направляющими 145 осуществляется гайкой 164 и шайбой 165.

Автоматизированный комплекс работает следующим образом.

Перед установкой штампа 2 в рабочую зону пресса 1 устройство 4 для разгрузки штамповой оснастки и удаления отходов откатывается от станины пресса на расстояние, которое обеспечивает возможность свободного доступа к столу пресса. В освободившееся пространство вводится специальная тележка, которая доставляет штамп из магазина штампов к прессу. С тележки штамп специальным устройством сталкивается на стол пресса (конструкция тележки для транспор- тировки штампов в данной заявке не рассматривается). Штамп устанавливается в рабочем положении на столе пресса так, что верхняя плита 5 штампа и нижняя плита 10 входят своими б ковыми поверхностями в направляющие 26 и 27, которые закреплены на ползуне 28 и на столе 29 пресса. После установки штампа в рабочее положение он фиксируется фиксаторами 32 и 33, которые перемещаются в боковые пазы, предусмотренные на верхней и нижней плите штампа. Перемещение фиксаторов осуществляется силовыми цилиндрами 30 и 31, закрепленными на столе пресса. Боковые направляющие 26 и 27 препятствуют возможному перемещению верхней и нижней плит штампа в вертикальном направлении и направлении вдоль продольной оси пресса,а Фиксаторы 32 и 33 закрепляют штамп от возможных перемещений вдоль поперечной оси пресса. После закрепления штампа в рабочем положении на столе пресса тележка для транспор тировки штампов удаляется, устройство 4 вновь подкатывается к прессу и закрепляется в рабочем положении. Одновременно с установкой на стол пресса штамповой оснастки к устрой- ству 3 для разгрузки штампа доставляется магазин 59 со стопой исходных листовых заготовок, который вкатывается в станину этого устройства в направляющих 57 по шариковым опорам 58 и фиксируется в рабочем положении на станине. Комплекс готов к работе.

Управление всеми механизмами, приводами, воздухораспределительными устройствами, опрос датчиков, с по- мощью которых контролируется протекание технологического процесса, осуществляется от системы программного управления комплексом (не показан) .

Загрузка штампа исходной -листовой заготовкой осуществляется следующим образом. По команде, поступающей от системы управления, через соответствуюпую воздухораспределительную систему сжатый воздух поступает в верхние полости цилиндров 152 и 153 привода механизма 61 для транспортировки исходной заготовки из магазина заготовок на позицию захвата их схватами загрузочной тележки 62. При этом вниз перемещается шток-поршень 152 и поршень со штоком 151 привода. Так как шток 151 привода реечно связан с вторым центральным осевым шарниром многократного шарнирного параллелограмма через вилку 150, верхняя центральная ось 149 этого параллелограмма жестко связана с боковыми направляющими 145, нижняя центральная ось - с кронштейном 159 плиты 147, на которой размещены схваты 148, а все пластины 142, 143 параллелограмма связаны друг с другом шарнирными осями 144, что позволяет пластинам свободно поворачиваться друг относительно друга„ При перемещении штока 151 вниз параллелограмм раскрывается , в результате чего происходит перемещение плиты 147 со схватами 148 этого механизма до момента соприкосновения схватов с верх- заготовкой стопы, уложенной в м, азин 59 заготовок. Так как механизм перемещения плиты 147 со схватами 148 выполнен в виде шарнирного многократного параллелограмма, обеспечивается возможность строгого вертикального перемещения плиты 147 на расстояние, значительно превышающее величину хода штока привода. Это расстояние зависит от количества простых параллелограммов в многократном параллелограммном механизме. Для увеличения поперечной жесткости при транспортировке заготовки механизм транспортировки выполнен в виде двух параллельных многократных шарнирных параллелограммов, связанных общими шарнирными осями, при этом оси центральных шарниров, кроме верхней и нижней оси, выполнены консольными с двух концов и смонтированы с возможностью вертикального перемещения в пазах боковых направляющих 145 и 146. После соприкосновения схватов 148 механизма с верхей заготовкой в магазине заготовок (этот момент определяется с помощью атчиков, закрепляемых на плите 147) включаются обмотки электромагниов схватов, если они выполнены

электромагнитного типа, или происходит вакуумирование полостей присосок, если схваты выполнены в виде вакуумных присосок, в результате чего осуществляется захват верхней заготовки, после чего подается команда на перемещение поршня со штоком 151 вверх. При перемещении поршня со штоком 151 вверх многократный шарнирный параллелограмм начинает складываться и транспортирует вверх плиту 147 со схватами 148 с захваченной заготовкой-. Транспортирование заготовки осуществляется до момента соприкосновения заготовки со схватами 95 транспортной тележки 62 устройства для загрузки штампа. В это время транспортная тележка занимает положение на уровне зеркала матриц нижней половины штампа, которое определяется расположенными на станине 56 устройства датчиками. После соприкосновения заготовки со схватами 95 транспортной тележки включа- ются схваты тележки и выключаются схваты механизма транспортировки заготовки из магазина (обесточиваются обмотки электромагнитов схватов или происходит развакуумирование полостей присосок) . Происходит лерехват заготовки схватами транспортной тележки 62, Затем осуществляется подача воздуха в под- поршневую полость цилиндра 153 привода механизма 61. В результате этого обеспечивается перемещение шток-порш- ,ня 152 вверх (верхняя полость цилиндра 153 при этом соединяется с атмос- .ферой) и дополнительный подъем што- ка 151. Происходит дополнительное складывание параллелограммного механизма, плита 147 со схватами 148 поднимается над уровнем транспортной тележки 62 в крайнее верхнее положение, чем обеспечивается возможность беспрепятственного дальнейшего перемещения тележки в горизонтальном направлении. Затем подается воздух в поршневую полость привода 96 перемещения рамы 94 транспортной тележ- ки 62, на которой закреплены схваты 95, что приводит к перемещению поршня со штоком 97 вместе с планкой 98. Перемещение штока 97 приводит к перемещению реек 106, 107, которые связаны с планкой 98 штока 97 тросами 99,охватывающими блоки 104 и 105, установленных, на корпусе рамы с воз-- можностью вращения в опорах. Так

как рейки кинематически связаны с зубчатыми колесами 116, при их перемещении в направляющих 113 и 114 вращаются зубчатые колеса 116 и вместе с ними зубчатые колеса 117, которые образуют- с ними единый блок. Зубчатые колеса 117 вращают зубчатые шестерни 118 и вместе с ними винты 119, которые установлены в опорах 120 и 121 кронштейнов 115 и 122, связанных с корпусом тележки. Так как винты взаимодействуют с гайками 123, жестко закрепленными в проушинах 124 рамы 94, при вращении винтов 119 происходит перемещение проушин с рамой по винтам вверх на некоторое расстояние. Этим обеспечивается некоторый дополнительный подъем заготовки, удерживаемой схватами 95 над уровнем, соответствующим уровню верхней полости матриц 12 нижней половин штампа 2. После дополнительного подъма заготовки подается воздух в надувные рукава 128 из эластичного материала, которые закреплены на опорах 65, связанных с траверсой 64 устройства 3 для подачи заготовок в штамп 2. С надувными рукавами 128 контактируют катки 86 тележки устройства 3 для загрузки штампа 2, так как они закреплены на подшипниках 87 на осях 88 с возможностью вращения вокруг них, а оси 88 закреплены в кронштейнах 85, связанных с корпусом тележки, при наполнении сжатым воздухом полостей рукавов 128, расположенных справа от катков (фиг. 1) при этом полости рукавов, расположенные за катками, связаны через воздухораспределители с атмосферой, рукава надуваются и, воздействуя на катки 86, перемещают к штампу тележку в направляющих 63, в которь к корпус тележки смонтирован с помощью направляющих роликов 84, закрепленных на корпусе в оседержателях 83.

Величина предварительного под- жатия катков 86 к надувным рукавам 128 обеспечивается за счет возможности регулировки положения кронштейнов 85, на которых закреплены катки относительно корпуса тележки, а исключение возможности отрыва катков от рукавов во время перемещения тележки обеспечивается наличием упорных роликов 93, взаимодействующих с опорами 65 и закрепленных на осях 92 в оседержателях 91, которые

смонтированы и кронштейнах Ј5 с поз-- мо.жностью регулировочного вертикального перемещения.

Перемещение тележки в сторону штампа осуществляется до тех пор, пока центр рамы 94 тележки с захватами 95 не совместится с центром штампа 2. После остановки тележки над матрицами 12 нижней половины штампа (в момент перемещения тележки в зону штампа он находится в раскрытом положении) по соответствующей команде от системы управления комплексом подается воздух в штоковую полость цилиндра 96 привода перемещения рамы 94 транспортной тележки 62, а поршневая полость этого цилиндра соединяется с атмосферой. Перемещение штока 97 приводит к перемещению реек, связанных со штоком тросами 100 через блоки 101, 102 и 103 в направлении, противоположном перемещению (реек при подъеме рамы 94.Это переме- |щение реек вызывает вращение зубчатых колес 116, 117, 118, а следовательно, и винтов 119 также в противоположном направлении, что приводит к опусканию рамы 94 со схватами 95 и удерживаемой на них заготовкой относитель но корпуса тележки до момента соприкосновения заготовки с зеркалом матриц 12 (это положение контролируется соответствующими датчиками). В этот момент заготовка освобождается от захвата схватами 95 рамы тележки и сбрасывается на зеркало матриц. При этом заготовка, если это необходимо, на матрицах может дополнительно фиксироваться, как это показа- но на фиг. 1, фиксатором. Затем рама 94 со схватами, как : описывалось, вновь поднимается относительно корпуса тележки вверх. В левые полости надувных рукавов 128 подается ежатый воздух, а правые - соединяются с атмосферой.

В результате взаимодействия полостей рукавов, заполняемых сжатым воздухом катками86 тележки тележка выводится из зоны штампа в исходное положение и останавливается. Благодаря использованию в качестве привода горизонтального перемещения тележки надувных эластичных рукавов обеспечивается возможность перемещения тележки на значительные расстояния, при этом отпадает необходимость использования длинномерных ходовых

J .« jc ™ 25 но .Q

35

50

5

пплипдротз, ИЧГОТОВЛГНИР которых является довольно сложной технической задачей, или приводов с дополннтель-1 ными преобразующими механизмами, которые значительно усложняют сам привод и утяжеляют конструкцию.

В последовательности, обратной загрузке штампа исходной заготовкой, осуществляется удаление отштампованного полуфабриката из нижней половины птампа. Тележка устройства 3 для загрузки штампа вводится в нижнюю половину штампа, затем рама тележки со схватами опускается на полуфабрикат, осуществляется захват полуфабриката, рама вновь поднимается, -удерживая на схватах полуфабрикат, который после этого выводится из зоны штампа перемещением тележки в исходное положение.

Загрузка полуфабриката в верхнюю половину штампа для осуществления второго перехода происходит следующим образом. После того, как полуфабрикат вынесен из нижней половины штампа тележкой устройства 3 для загрузки штампа, выключается привод вертикального перемещения траверсы 64, на которой смонтированы направляющие 63 и опоры 65 загрузочной тележки 62 устройства 3 загрузки штампа 2. Электродвигатель 80 привода вертикального перемещения через ременную передачу 79 и муфту 78 начинает вращать валы 76, на которых закреплены конические шестерни 75. Конические шестерни 75., взаимодействуя с коническими колесами 74, жестко закрепленными на консолях двух винтов 67, вращаются в опорах 68, 69, предусмотренных на станине 56 устройства 3. Вместе с винтами 67 вращаются звездочки 70. Звездочки 70 связаны друг с другом цепью 71, которая позволяет вращать звездочки двух других неприводных винтов. При вращении винтов 67, которые кинематически связаны с гайками, жестко связанными с проушинами траверсы 64, осуществляется перемещение траверсы вверх, а вместе е ней и загрузочной тележки 62, на схватах 95 рамы 94 которой удерживается полуфабрикат. Перемещение траверсы вверх осуществляется до уровня, соответствующего уровню плоскости пуансона 21 верхней половины штампа 2. Этот уровень контролируется датчиками (концевыми выключателями), установленные

ми на станине 56. По сигналу этих датчиков траверса 64 останавливается (отключается привод вертикального перемещения траверсы). Затем загрузочная тележка вводится в верхнюю половину штампа и осуществляет загрузку полуфабриката в пуансон 21, так же, как она нагружает нижнюю полость штампа исходной заготовкой. После установки полуфабриката в верхнюю половину штампа, а исходной заготовки в нижнюю коловину штампа траверса 64 с загрузочной тележкой 62 приводом вертикального перемещения траверсы перемещается вниз (это обеспечивается реверсированием электро- двигателя 80 до уровня перехвата исходной заготовки схватами 95 тележки 62, предварительно транспортируе- мой на этот уровень механизмом 61 транспортировки, и дальнейшими перемещениями тележки, как это было описано) , осуществляется штамповка первого перехода в нижней половине штам- па и второго перехода в верхней половине штампа, штамповка осуществляется только в том случае, когда все тележки устройства 3 для загрузки штампа и устройства для разгрузки штампа находятся в исходном положении, т.е. находятся вне зоны штампа. Контроль положения тележек осуществляется датчиками, установленными на опор ах 65 (не показаны) . Предложенный комплекс позволяет эффектив но реализовать автоматизированную штамповку крупногабаритных деталей типа панелей, которые являются дета

0 5

0

5

матрицы 7 и пуансона 21 осущестляется реализация второго перехода (в данном случае гибка боковых полок). При этом возможно некоторое перемещение дополнительной плиты 15 штампа с закрепленными на ней деталями за счет проседания втулок 34, размещенных на колонках 23, под воздействием осевого усилия со стороны торцов втулок 25 (возможность такого перемещения определяется жесткостью материала втулок 34 и усилием, необходимым для осуществления второго перехода). После окончания второго перехода верхняя плита штампа вместе, с дополнительной плитой 15 с размещенными на ней деталями штампа и отштампованной деталью под воздействием ползуна пресса проддлжает перемещаться вниз, сжимая втулки 34, до момента осуществления первого технологического перехода (в данном случае вырубка-пробивка) . После окончания осуществления первого технологического перехода ползун 28 пресса вместе с верхней плитой 5, матрицей 7, выталкивателем 9 поднимается вверх в исходное положение и останавливается. Под воздействием упругих втулок 34 поднимается вверх дополнительная плита 15 вместе с пуансоном 21 с размещенным на нем отштампованным изделием, а также вместе с пуансонодержателем 16, пуансонами 18, прижимом-съемником 20. Полуфабрикат после завершения первого технологического перехода остается на матрице - держателе 11. На плоскость матрицедержателя выталкиваются

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Манипулятор | 1982 |

|

SU1073086A1 |

| Устройство для размещения штучных заготовок | 1987 |

|

SU1473885A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки крупногабаритных деталей. Цель изобретения - повышение надежности в работе и точности штамповки. Автоматизированный комплекс для штамповки крупногабаритных панелей содержит листоштамповочный пресс с установленным на столе штампом, включающим верхнюю и нижнюю плиты со смонтированными на ней рабочими и вспомогательными элементами, магазины исходных листовых заготовок и для складирования отштампованных изделий, устройство для загрузки штампа, установленное перед фронтом пресса, и устройство для разгрузки штампа, установленное с противоположной стороны пресса. Последние устройства содержат снабженные схватами приводные тележки, на корпусах которых предусмотрены ролики, смонтированные в направляющих, расположенных вдоль поперечной оси пресса. Привод тележек выполнен в виде цилиндрических катков, взаимодействующих с надувными рукавами, выполненными из эластичного материала, и закрепленных на опорах, установленных также вдоль поперечной оси пресса. Устройство для загрузки штампа исходными заготовками снабжено одной тележкой, направляющие которой и опоры с надувными рукавами жестко связаны с траверсой, смонтированной на станине с возможностью вертикального приводного перемещения. Устройство для удаления отштампованных деталей и отходов снабжено двумя тележками, направляющие каждой из которых жестко связаны с опорами с надувными рукавами и смонтированы с возможностью регулировочного вертикального перемещения на станине этого устройства. Все схваты тележек закреплены на рамах, установленных внутри корпусов тележек с возможностью вертикального перемещения относительно них. Устройство для загрузки штампа снабжено механизмом для транспортировки исходной заготовки на позицию захвата ее схватами тележки. Использование комплекса позволяет обеспечить двухпереходную штамповку крупногабаритных деталей, размеры которых соизмеримы с размерами стола пресса. 9 з.п.ф-лы, 20 ил.

лями облицовки холодильников, электро-лп также крупные отходы, образовавшиеся, печей, автомобилей и других агрегатов. Штамповка таких панелей осунапример, после вырубки углов под (последующую гибку в плоской заготовке а также после пробивки крупных отверстий, пазов и т.п. выталкивателем 13. Мелкие отходы, образовавшиеся после пробивки небольших отверстий, удаляются из матриц напровал в полости, предусмотренные в нижней плите 10 штампа, в которые устанавливаются емкости для сборки мелких отходов. После того, как верхняя плита 5 штампа вместе с ползуном пресса займет верхнее исходное положение, а дополнительная плита 15 среднее положение, штамп находится в раскрытом состоянии и начинается разгрузка отштампованного изделия из верхней половины штампа и крупных отходов из нижней половины штампа манипулятором

50

ществляется, как правило, в два перехода. В первом переходе производится вырубка углов под последующую гибку 5 полок (фиг. 1), пробивка пазов отверстий, формовка ребер и т.п. Во втором переходе основной операцией является гибка боковых полок. Однако возможно и другое сочетание различных операций.

При перемещении ползуна 28 пресса вниз вместе с ним перемещается верхняя плита 5 штампа и закрепленные на ней матрица 7 и выталкиватель- прижим 9 вместе с буфером 8. При касании выталкивателя-прижима 9 с полуфабрикатами начинает сжиматься буфер 8 и затем при взаимодействии

55

также крупные отходы, образовавшиеся,

например, после вырубки углов под (последующую гибку в плоской заготовке а также после пробивки крупных отверстий, пазов и т.п. выталкивателем 13. Мелкие отходы, образовавшиеся после пробивки небольших отверстий, удаляются из матриц напровал в полости, предусмотренные в нижней плите 10 штампа, в которые устанавливаются емкости для сборки мелких отходов. После того, как верхняя плита 5 штампа вместе с ползуном пресса займет верхнее исходное положение, а дополнительная плита 15 среднее положение, штамп находится в раскрытом состоянии и начинается разгрузка отштампованного изделия из верхней половины штампа и крупных отходов из нижней половины штампа манипулятором

17

Удаление отштампованных деталей из верхней половины штампа осуществляется разгрузочной тележкой 40-, а удаление крупных отходов из нижне половины штампа - разгрузочной тележкой 41 манипулятора 4. Тележки вводятся в соответствующие полости штпа, осуп ствляют захват своими схватами отштампованного изделия или отходов, выносят их из зоны штампа и осуществляют сброс отштампованных изделий в магазин 51, отходов в тар для сборки-отходов. Так как тележки 40 и 41 устройства 4 для разгрузки из штампа выполнены идентично тележке 62 устройства 3 для загрузки, процессы их перемещения в штамп, захвата транспортируемых объектов, вывода из зоны штампа .ч сброса объе тов транспортирования в устройства для складирования осуществляются та же, как и при использовании тележки 62. Поэтому нет необходимости подробно останавливаться на них.

После удаления отштампованного изделия и отходов из штампа, когда тележки 40 и 41 займут исходное положение, начинается процесс перегруки полуфабриката из нижней половины штампа в верхнюю и загрузка нижней половины штампа исходной листовой заготовкой, который осуществляется устройством 3, как было описано. Процесс повторяется.

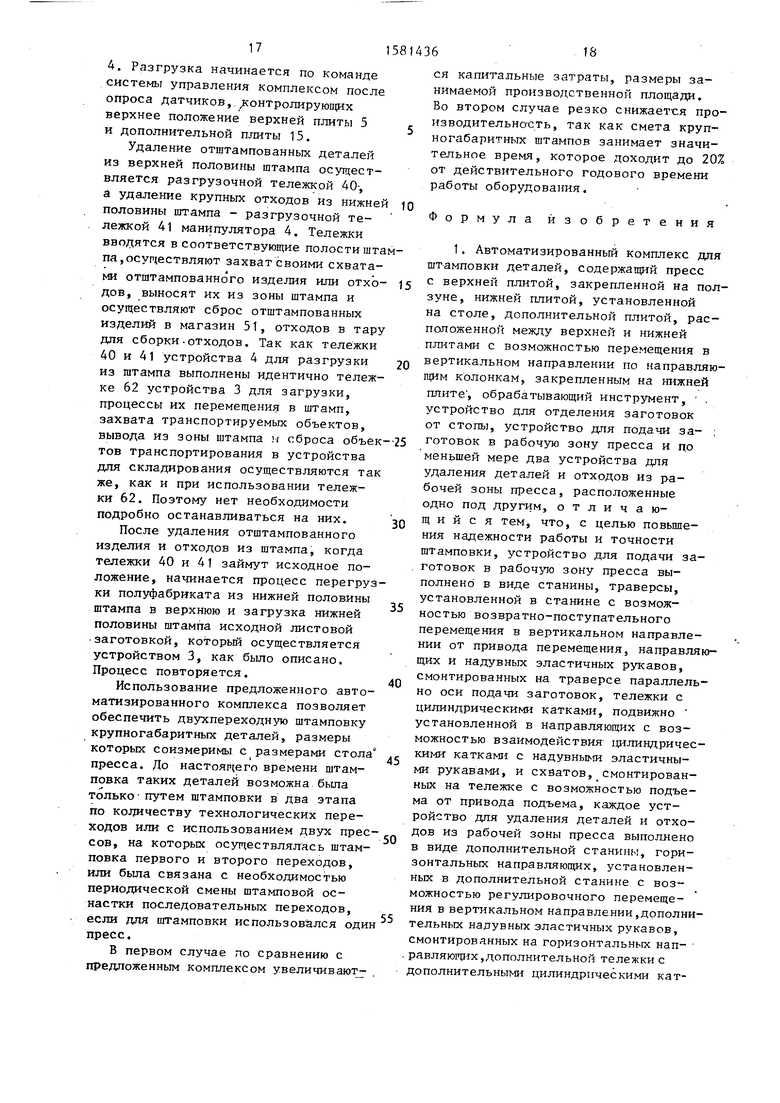

Использование предложенного автоматизированного комплекса позволяет обеспечить двухпереходную штамповку крупногабаритных деталей, размеры которых соизмеримы с размерами стол пресса. До настоящего времени штамповка таких деталей возможна была только путем штамповки в два этапа по количеству технологических переходов или с использованием двух пресов, на которых осуществлялась штамповка первого и второго переходов, или была связана с необходимостью периодической смены штамповой оснастки последовательных переходов, если для штамповки использовался од пресс.

В первом случае по сравнению с предложенным комплексом увеличивают

18

0

5

0

5

0

5

0

5

0

5

ся капитальные затраты, размеры занимаемой производственной площади. Во втором случае резко снижается про- изводительно-сть, так как смета крупногабаритных штампов занимает значительное время, которое доходит до 20% от действительного годового времени работы оборудования.

Формула изобретения

ками, подвижно установленной в гори-, зонтальных направляющих с возможностью взаимодействия цилиндрическими катками с дополнительными надувными эластичными рукавами, дополнительных схватов, установленных на дополнительной тележке с возможностью подъема от дополнительного привода подъема.

рабочую зону пресса, и внутреннего корпуса с дополнительным поршнем, подвижно установленного во внешнем корпусе, причем поршень со штоком установлен во внутреннем корпусе. 6. Автоматизированный комплекс попп. 1, 4и5, отличающи

0

5

0

5

30

rQ40

55

товки от стопы выполнен в виде двух шарнирных многократных параллелограммов, расположенных параллельно и шарнирно связанных между собой общими осями, верхних и нижних боковых направляющих, закрепленных на станине и на плите со схватами, причем верхний крайний шарнир шарнирных многократных параллелограммов закреплен в верхних боковых направляющих, вторые верхний и йижний шарниры шарнирных многократных параллелограммов установлены с возможностью перемещения по боковым направляющим.

по п. 1, отличающийся тем, что он снабжен упорами, выполненными в виде корпуса с кронштейном, смонтированным на траверсе, подпружиненным рычагом, шарнирно закрепленным в корпусе, пневматическим цилиндром со штоком, смонтированным в корпусе с возможностью взаимодействия штоком с подпружиненным рычагом, и регулировочного винта, ввер- нутого в кронштейн с возможностью взаимодействия с тележкой.

логического перехода, установленного на верхней стороне дополнительной плиты.

Ю. Автоматизированный комплекс по п. 1, отличающийся тем

что верхняя и нижняя плиты установлены с возможностью перемещения в горизонтальном направлении и снабжены приводными фиксаторами, смонтированными в их боковых пазах.

Qq -q «Э, cj, c

& 61 OL IrL

SI

9EVI8SI

9CVI8S1

83115 119 95 94

,i /

,, 6786 89 90

№

100

Фиг. 7

ЮТ

98

Е-Е

700

38

39

108

100

Фиг.8

zu

66

i6

m

tzi zzi

66 i

901

/

3

ZQL

Ј-Ј

SZl

6 гпсЬ

ZS

w-w

г

f

G

/

/

fP/

-F

БЫ OSi SM

40

m r

Ш ЈGL LSL

Ц Мф

Ei

вы ш

SSl

/

ш

/

ш

иепз

#2/70

-U

d OLufadagou Qgng

LU-V

k-

3 / ш

162

С-С

HZ m16J

Фиг. J9

Фиг./8

Г-Т

Авторы

Даты

1990-07-30—Публикация

1987-11-10—Подача