1

Изобретение относится к прессостроению, в частности к оборудованию для глубокой вытяжки.

Известен механический пресс для вытяжки полых изделий, содержащий станину, на которой смонтирован стол, привод, сообщающий перемещение рабочему ползуну, расположенному в верхней части станины, и ползуну, кинематически связанному с рабочим ползуном и размещенному в столе пресса.

Однако известный механический пресс недостаточно быстроходен.

Цель изобретения - повышение быстроходности пресса.

Указанная цель достигается тем, что кинематическая связь между ползунами осуществляется с помощью зубчатой рейки, закрепленной па рабочем ползуне, находящейся в зацеплении с ней зубчатой тестерни, установленной на кривощипном валу, несущем шатун, связанный с ползуном,расположенным в столе пресса, храпового механизма с храповым колесом, установленным на кривошипном валу, спабженном стопорным механизмом, выполненным в виде кулачка, закрепленного на кривощипном валу и имеющего гнездо на боковой поверхности подпружиненного фиксатора, взаимодействующего с гнездом кулачка, и иодпружиненного толкателя, взаимодействующего одним концом с фиксатором, а другим - с рабочим ползуном. Зубчатая рейка подпружинена со стороны рабочего ползуна, а зубчатая щестерня и кулачок разнесены по концам кривошипного вала.

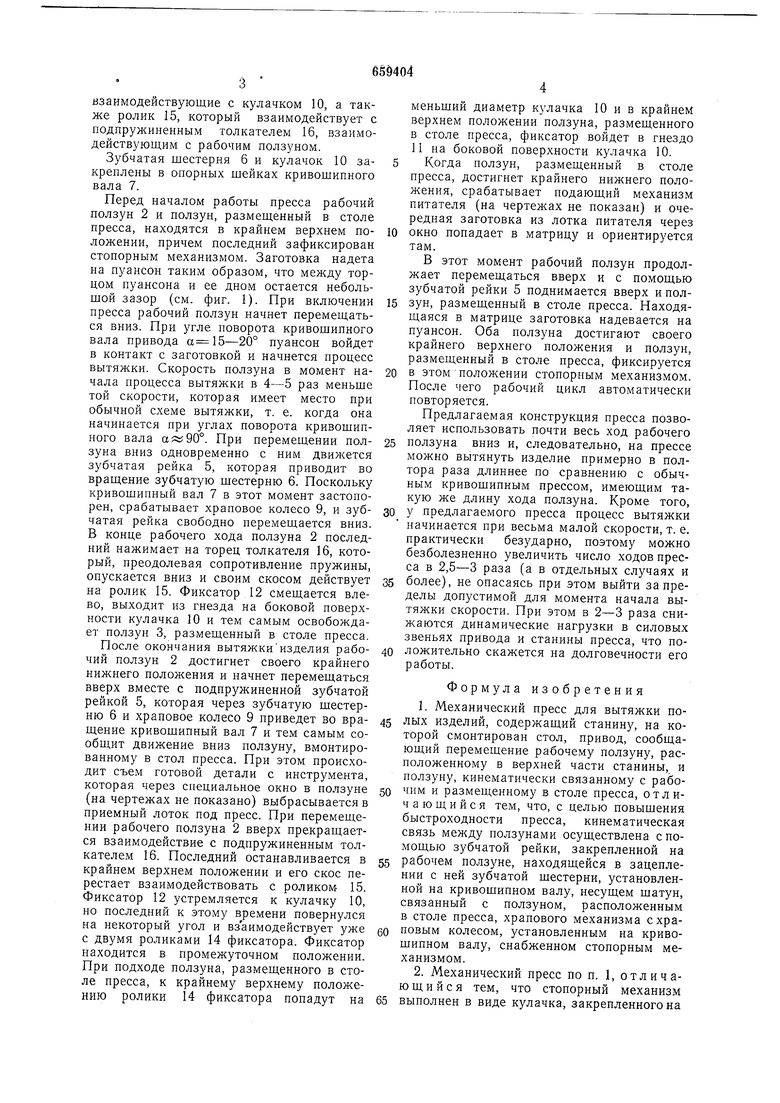

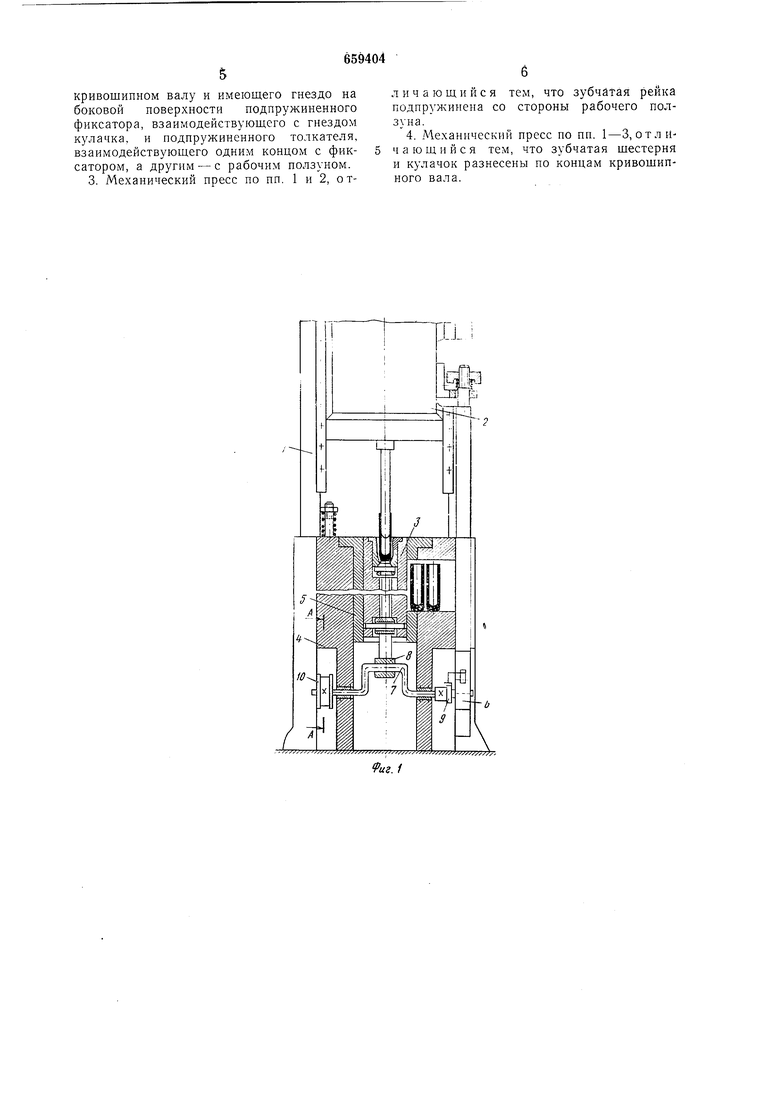

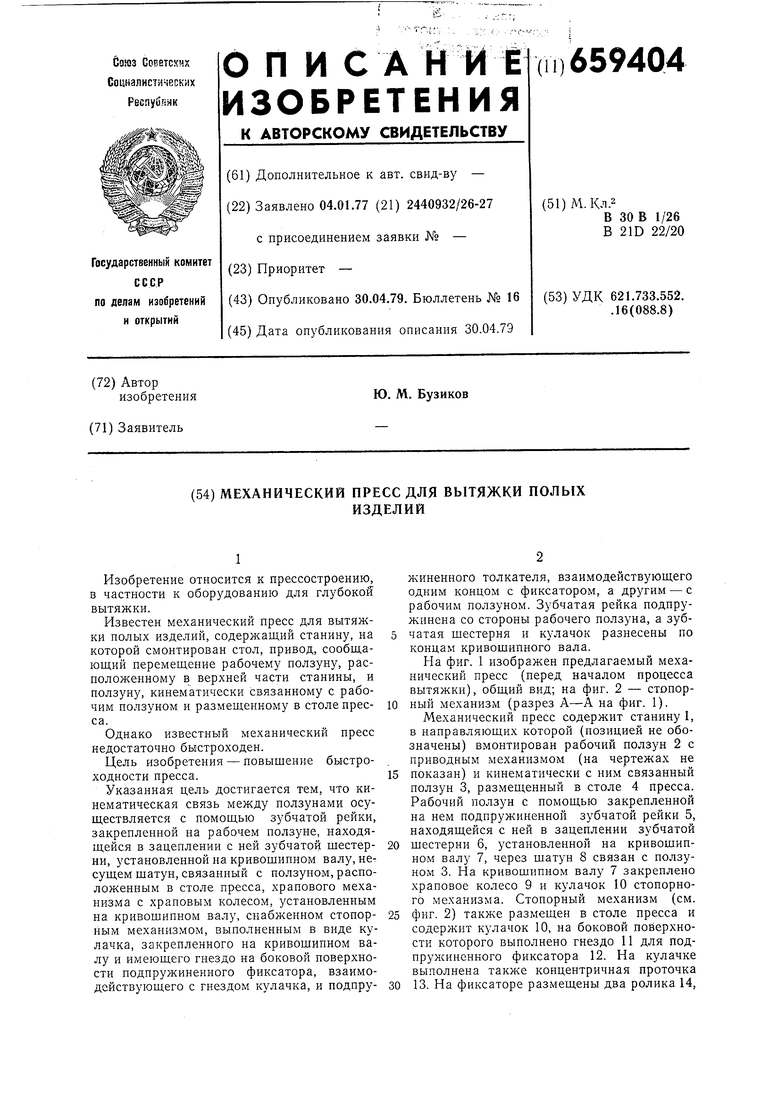

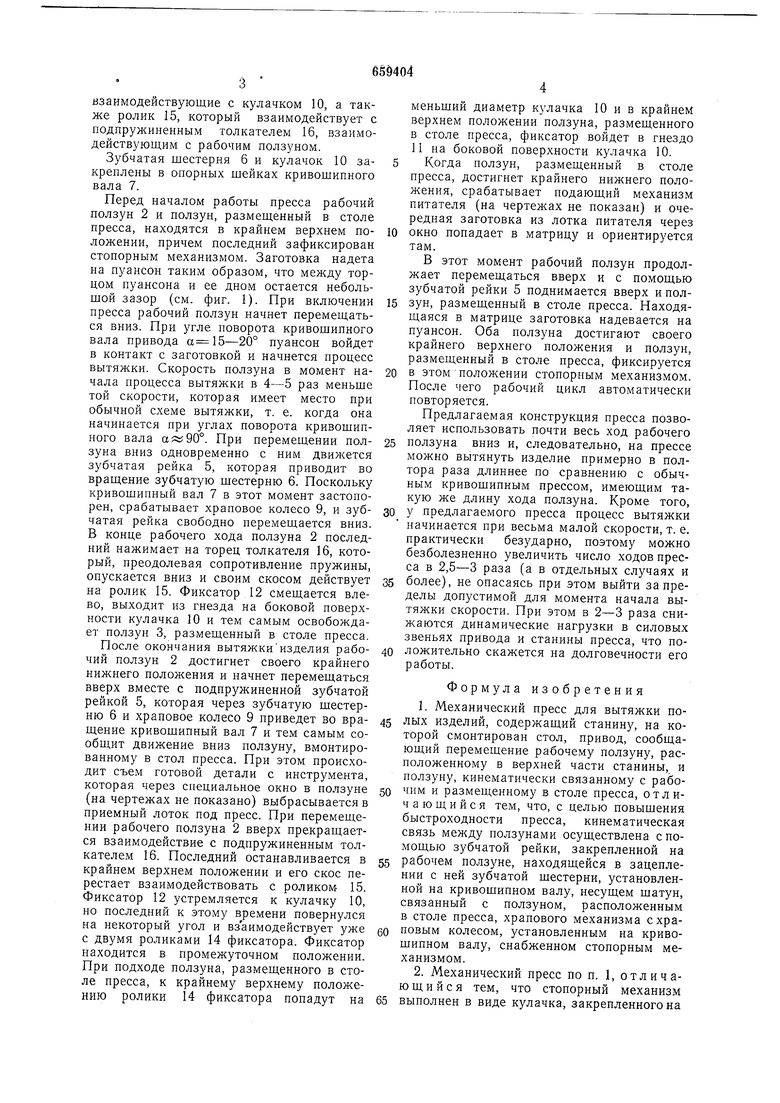

На фиг. 1 изображен предлагаемый механический пресс (перед началом процесса вытяжки), общий вид; на фиг. 2 - стопорный механизм (разрез А-А на фиг. 1).

Механический пресс содерл ит станину 1, в направляющих которой (позицией не обозначены) вмонтирован рабочий ползун 2 с приводным механизмом (на чертежах не показан) и кинематически с ним связанный ползун 3, размещенный в столе 4 пресса. Рабочий ползун с помощью закрепленной на нем подпружиненной зубчатой рейки 5, находящейся с ней в зацеплении зубчатой шестерни 6, установленной на кривощипном валу 7, через шатун 8 связан с ползуном 3. На кривошипном валу 7 закреплено храповое колесо 9 и кулачок 10 стопорного механизма. Стопорный механизм (см. фиг. 2) также размещен в столе пресса и содержит кулачок 10, на боковой поверхности которого выполнено гнездо 11 для подпружиненного фиксатора 12. На кулачке выполнена также концентричная проточка 13. На фиксаторе размещены два ролика 14,

взаимодействующие с кулачком 10, а также ролик 15, который взаимодействует с подпружиненным толкателем 16, взаимодействующим с рабочим ползуном.

Зубчатая щестерня 6 и кулачок 10 закреплены в опорных шейках кривошипного вала 7.

Перед началом работы пресса рабочий ползун 2 и ползун, размешенный в столе пресса, находятся в крайнем верхнем положении, причем последний зафиксирован стопорным механизмом. Заготовка надета на пуансон таким образом, что меледу торцом пуансона и ее дном остается небольшой зазор (см. фиг. 1). При включении пресса рабочий ползун начнет перемещаться вниз. При угле поворота кривошипного вала привода а 15-20° пуансон войдет в контакт с заготовкой и начнется процесс вытяжки. Скорость ползуна в момент начала процесса вытяжки в 4-5 раз меньше той скорости, которая имеет место при обычной схеме вытяжки, т. е. когда она начинается при углах поворота кривошипного вала ал;90°. При перемещении ползуна вниз одновременно с ним движется зубчатая рейка 5, которая приводит во вращение зубчатую шестерню 6. Поскольку кривошипный вал 7 в этот момент застопорен, срабатывает храповое колесо 9, и зубчатая рейка свободно перемещается вниз. В конце рабочего хода ползуна 2 последний нажимает на торец толкателя 16, который, преодолевая сопротивление пружины, опускается вниз и своим скосом действует на ролик 15. Фиксатор 12 смешается влево, выходит из гнезда на боковой поверхности кулачка 10 и тем самым освобождает ползун 3, размещенный в столе пресса.

После окончания вытяжкиизделия рабочий ползун 2 достигнет своего крайнего нижнего положения и начнет перемещаться вверх вместе с подпружиненной зубчатой рейкой 5, которая через зубчатую щестерню 6 и храповое колесо 9 приведет во вращение кривошипный вал 7 и тем самым сообщит движение вниз ползуну, вмонтированному в стол пресса. При этом происходит съем готовой детали с инструмента, которая через специальное окно в ползуне (на чертежах не показано) выбрасывается в приемный лоток под пресс. При перемещении рабочего ползуна 2 вверх прекращается взаимодействие с подпружиненным толкателем 16. Последний останавливается в крайнем верхнем положении и его скос перестает взаимодействовать с роликом- 15. Фиксатор 12 устремляется к кулачку 10, но последний к этому времени повернулся на некоторый угол и взаимодействует уже с двумя роликами 14 фиксатора. Фиксатор находится в промежуточном положении. При подходе ползуна, размещенного в столе пресса, к крайнему верхнему положению ролики 14 фиксатора попадут на

меньщий диаметр кулачка 10 и в крайнем верхнем положении ползуна, размещенного в столе пресса, фиксатор войдет в гнездо И на боковой поверхности кулачка 10.

Когда ползун, размещенный в столе пресса, достигнет крайнего нижнего положения, срабатывает подающий механизм питателя (на чертежах не показан) и очередная заготовка из лотка питателя через

окно попадает в матрицу и ориентируется там.

В этот момент рабочий ползун продолжает перемещаться вверх и с помощью зубчатой рейки 5 поднимается вверх и ползун, размещенный в столе пресса. Паходящаяся в матрице заготовка надевается на пуансон. Оба ползуна достигают своего крайнего верхнего положения и ползун, размещенный в столе пресса, фиксируется

в этом положении стопорным механизмом. После чего рабочий цикл автоматически повторяется.

Предлагаемая конструкция пресса позволяет использовать почти весь ход рабочего

ползуна вниз и, следовательно, на прессе можно вытянуть изделие примерно в полтора раза длиннее по сравнению с обычным кривощипным прессом, имеющим такую же длину хода ползуна. Кроме того,

У предлагаемого пресса процесс вытяжки начинается при весьма малой скорости, т. е. практически безударно, поэтому можно безболезненно увеличить число ходов пресса в 2,5-3 раза (а в отдельных случаях и

более), не опасаясь при этом выйти за пределы допустимой для момента начала вытяжки скорости. При этом в 2-3 раза снижаются динамические нагрузки в силовых звеньях привода и станины пресса, что положительно скажется на долговечности его работы.

Формула изобретения

1.Механический пресс для вытяжки полых изделий, содержащий станину, на которой смонтирован стол, привод, сообщающий перемещение рабоче.му ползуну, расположенному в верхней части станины, и ползуну, кинематически связанному с рабочим и размещенному в столе пресса, отличающийся тем, что, с целью повышения быстроходности пресса, кинематическая связь между ползунами осуществлена с помощью зубчатой рейки, закрепленной на

рабочем ползуне, находящейся в зацеплении с ней зубчатой шестерни, установленной на кривошипном валу, несущем щатун, связанный с ползуном, расположенным в столе пресса, храпового механизма схраповым колесом, установленным на кривошипном валу, снабженном стопорным механизмом.

2.Механический пресс по п. 1, отличающийся тем, что стопорный механизм

выполнен в виде кулачка, закрепленного на

кривошипном валу и имеющего гнездо на боковой поверхности подпружиненного фиксатора, взаимодействующего с гнездом кулачка, и подпружиненного толкателя, взаимодействующего одним концом с фиксатором, а другим - с рабочим ползуном. 3. Механический пресс по пп. 1 и 2, отличающийся тем, что зубчатая рейка подпружинена со стороны рабочего ползуна.

4. Механический пресс по пп. 1-3, отличающийся тем, что зубчатая щестерня и кулачок разнесены по концам кривощипного вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Приспособление к прессам для автоматической толчковой подачи листового металла | 1933 |

|

SU32469A1 |

| Устройство для отделения верхней заготовки от стопы и подачи ее в зону обработки | 1981 |

|

SU946744A1 |

| Пресс для обжатия гаек | 1974 |

|

SU550296A1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

| Полуавтомат для сборки пластинчатых магнитопроводов трансформаторов | 1983 |

|

SU1176395A1 |

| Устройство для отделения заготовки от стопы и подачи ее в зону обработки | 1982 |

|

SU1123780A1 |

| Гидравлическое предохранительное устройство для защиты кривошипных прессов от перегрузки | 1975 |

|

SU534372A1 |

| Устройство для вырубки изделий из резины | 1976 |

|

SU649596A1 |

Авторы

Даты

1979-04-30—Публикация

1977-01-04—Подача