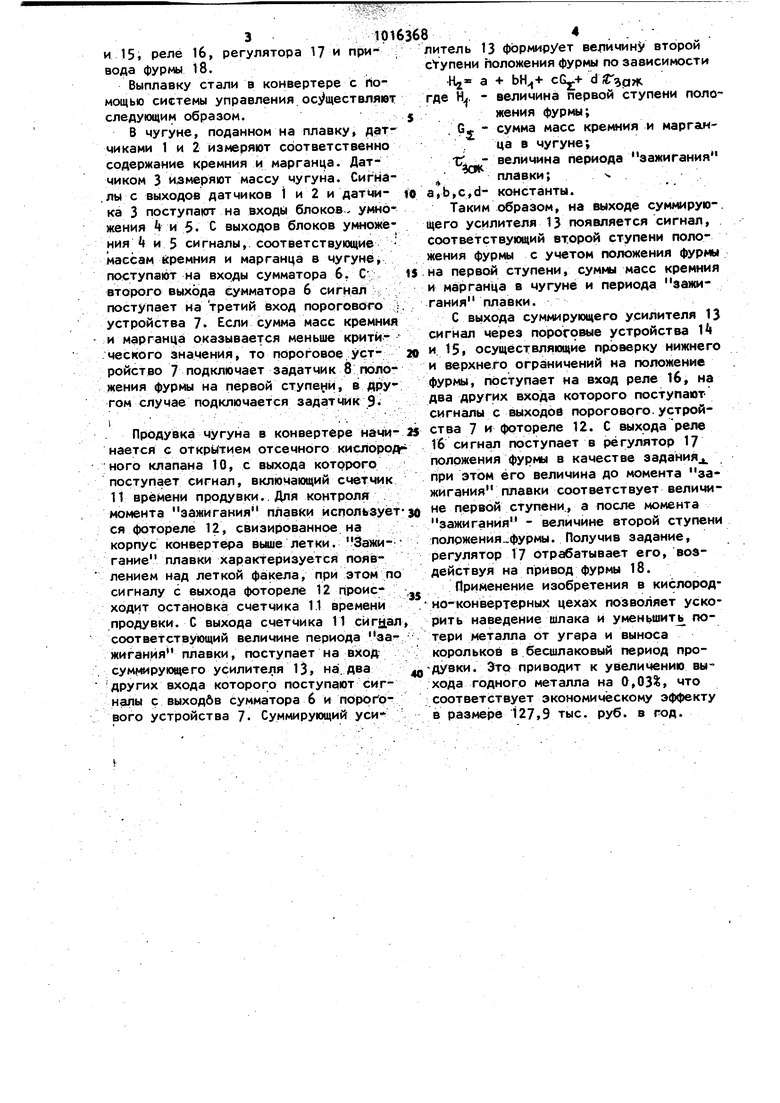

10 Изобретение относится к области ав томатизации процессов черной металлургии и может быть использовано в кислородно-конвертерном производстве стали. Известна система управления кислородно-конвертерным процессом, содержащая датчик проводимости между ванно и фурмой, датчик шума, регулятор и привод фурмы, регулирующий клапан и регулятор расхода кислорода, датчики расхода и состава отходящих газов и вычислительный блок lj . Данная система не позволяет минимизировать период времени от начала продувки до момента вспенивания шлака так как регулирование положения фурмы начинается лишь после зажигания плавки. Это приводит к дополнительным потерям жидкого металла за счет угара и разбрызгивания в бесшлако ый период продувки, к ухудшению десульфурации и дефосфорации металла, а также к повышенному износу футеровки и ирогару кислородной фурмы. Наиболее близкой к Изобретению является система управления кИслородно-конвертерным процессом выплавки стали, содержащая датчики массы чугуна и содержания в нем кремния, блок умножения, два задатчика положения фурмы на первой, ступени, два аадатчика положения фурмы на второй ступени пороговое устройство, программный блок, регулятор и привод фурмы, в которой выходы датчиков .массы и содер жания в нем кремния соединены с входами блока умножения, а выходы блока умножения и задатчиков положения фурмы на первой и второй ступенях соеди нены с входами порогового устройства два выхода которого связаны со входами программного блока, при этом вы ход программного,блока через регулятор соединен с приводом фурмы 23 Недостатками известной систе явля ется то, что она использует информацию лишь о массе кремния в чугуне и не учитывает влияния массы марганца в чугуне и длительности периода зажигания плавки на образование и вспенивание шлака, что приводит к ни кому качеству управления процессом и повышенным потерям металла в начале продувки. Целью изобретения является уменьшение потерь металла в начальный (бе шлаковый) период продувки.Поставленная цель достигается тем, что в систему, включающую датчики массы чугуна и содержания в нем кремния, блок умножения, два задатчика положения фурмы, пороговое устройство, регулятор, отсечной .кислородный клапан, счетчик времени продувки, привод фурмы, в которой выходы датчиков массы чугуна и содержания в нем кремния соединены с входами блока умножения, выходы задатчикоа положения фурмы на первой ступени соединены соответственно с двумя входами порогового устройства, а выход регулятора соединен с входом привода фуркы, введены датчик.содержания Mapf-анца в чугуне, второй блок умножения, сумматор, фотореле, суммирующий усилитель, второй и третье пороговые уст7, ройства и реле, причем выходы датчиков массы чугуна и Содержания в нем марганца соединены с входами второго блока умножения, а выходы обоих блоков умножения соединены с входами сумматора, при этом первый выход сумматора связан с соответствующим входом суммирующего усилителя, а второй выход сумматора соединен с третьим входом первого порогового устройства, первый выход которого соединен с вторым входом суммирующего усилителя, а третий вход суммирующего усилителя через счетчик времени продувки связан с выходами отсечного кислородного клапана и фотореле, причем выход суммирующего усилителя через второе и третье пороговые устройства соединен с первым входом реле, два других входа которого, соедийены соответственно с вторыми выходами первого порогового устройства И фотореле, а выход реле связан с входом регулятора положения фурмы. На чертеже показана блок-схема системы управления кислородно-конвертерным процессом выплавки стали. Система управления К1 лородноконвертерным процессом выплавки стали состоит из датчика 1 концентрации кремния в чугуне, датчика 2 концентрации марганца в чугуне, датчика 3 массы чугуна, блоков умножения Ц и 5, сумматора 6, noporoBoroi устройства 7 задатчиков 8 и 9 положения фурмы на первой ступени, отсечного кислород- . ного клапана ТО, счетчика 11 времени продувки, фотореле 12, суммирующего усилителя 13, пороговых устройств 14 31р1б и 15, реле 16, регулятора 1 и при- ; вода фурмы 18. Выплавку стали в конвертере с Номощью системы управления ос:1 ществляют следующим образом. В чугуне, поданном на плавку, датчиками 1 и 2 измеряют соответственно содержание кремния и марганца. Датчиком 3 измеряют массу чугуна. Сигйа.лы с выходов датчиков 1 и 2 и датчика 3 поступакгг на входы блоков., yfwoжения и 5. С выходов блоков умножения и 5 сигналы, соответствующие массам Кремния и марганца в чугуне, поступают на входы сумматора 6. С второго выхода сумматора 6 сигнал ,; поступает На третий вход порогового Л устройства 7. Если сумма масс кремния и марганца оказывается меньше критй - ческого значения, то пороговое Устройство 7 подключает задатчик 8:положения фурмы на первой ступени, в дру гом случае подключается задатчик 9. Продувка чугуна в конвертере нйчинается с открьгтием отсечного кислород ного клапана 10, с выхода которого поступает сигнал, включающий счетчик 11 времени продувки.. Для контроля момента зажигания плавки использует ся Фотореле 12, свизированное на корпус конвертера вьаие летки. Захсигание плавки характеризуется появлением над леткой факела, при этом по сигналу с выхода фотореле 12 Происходит останс вка счетчика 11 времени продувки. С выхода счетчика 11 сйг( соответствующий величине периода аа жигания плавки, поступает на вход суммирующего усилителя 13, на. два других входа которого поступают сигналы с выходбв сумматора 6 и порогового устройства 7. Суммирующий уси4 . . литель 13 формирует величину второй сУупени положения фурмы по зависимости Н а + cGj.-f где Hj, - величина первой ступени положения фурмы; . G- - сумма масс кремния и марганца в чугуне; С - величина периода зажигания плавки; a,b,c,d- константы. Таким образом, на выходе суммирую-, щего усилителя 13 появляется сигнал, соответствующий второй ступени положения фурмы с учетом положения фурмы на первой ступени, суммы масс кремния и марганца в чугуне и периода гания плавки. С выхода суммирующего усилителя 13 сигнал через пороговые устройства I и 15. осуществляющие проверку нижнего и верхнего ограничений на положение , поступает на вход реле 16, на два других входа которого поступают сигналы с выходов порогового, устройства 7 и фотореле 12. С выхода реле 16 сигнал поступает в регулятор 17 положения фурмы в качестве задания, при этом его величина до момента зажигания плавки соответствует величи ® ®Р после момента зажигания - величине второй ступени положения ..фурмы. Получив задание, регулятор 17 отрабатывает его, воздействуя на привод фурмы 18. Применение изобретения в кислородно-конвертерных цехах позво.ляет ускорить наведение шлака и уменьшит потери металла от угара и выноса корольков в бесшлаковый период продувки. приводит к увеличению вы™ хода годного металла на Q,03%, что соответствует экономическому эффекту в размере 127,9 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления кислородно-конверторной плавкой | 1980 |

|

SU889715A1 |

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ УПРАВЛЕНИЙ КОНВЕРТЕРНОГО ПРОЦЕССА | 2004 |

|

RU2252263C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| Устройство для контроля уровня шлака в конвертере | 1987 |

|

SU1421775A1 |

| Устройство для контроля температурного режима конвертерной плавки | 1984 |

|

SU1225860A1 |

| Устройство выдачи рекомендаций для управления кислородно-конвертерным процессом выплавки стали | 1987 |

|

SU1497229A1 |

| Устройство управления плавкой стали в конвертере | 1977 |

|

SU737467A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОНВЕРТЕРНОЙ ПЛАВКОЙ | 2004 |

|

RU2281337C2 |

| Способ управления кислородно-конвертерной плавкой | 1981 |

|

SU985056A1 |

СИСТЕМА УПРАВЛЕНИЯ кислородНО-КОНёЕРТЕРНЫМ ПРОЦЕССОМ ВЬ1ПЛАВКЙ СТАЛИ, содержащая датчики массы чугуна и содержания в нем кремния, блок умножения два зiaдaтчи.кa положения . фурмы, пороговое устройство, регулятор, отсечной кислородный клапан, . счетчик времени продувкиу привод фурмЫ, в (Которой выходы датчиков массы чу ГУ на и содержания в нём к|эемния соединены с входами блока умножения, выходы задатчиков положения фурмы на первой ступени соединены.соответственно с двумя входами порогового Устройства, а выход регулятора соединен I с вЯодом привода фурмы, о т л и ч а ющ а я с я тем, чтО( с целью уменьшения потерь металла в начальный бесшлаковый период продувки, в Hete введены датчик содержания марганца в чугуне, второй блок умножения, сумматор, фотореле, суммиру|Ьщий усилитель, второй и третье пороговые устройства и реле причем выходы датчиков массы чугуна и содержания а нем марганца соединены с входами второго блока умножения, а выходы обоих блоков умножения сойединены с входами сумматора, при этом первый выход сумматора со- , единен с соответствующим входом суммирующего усилителя, а второй выход сумматора соединен с третьим входом первого порогового устройства, первый . выход которого соединен с вторым вхо- : дом суммирующего усилителя, а Третий вход cyMNMpyKMuero усилителя через счетчик времени продувки соединен с выходами отсечного кислородного клапана и фотореле, выход суммирующего усилителя через втброё и тре тье пороговые устройства соединен с первым входом реле, два других входа которого соединены соответственно с вторыми выходами первого порогового оа Ф устройства и фотореле, а выход реле связан с входом регулятора положения Об :фурмы.

//

/f

/cf

fff

f7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1981-12-17—Подача