Изобретение относится к автоматизации процессов черной металлургии и может быть использовано в кислород но-конвертерном производстве стали. Известен способ управления кислородно-конвертерной плавкой, в котором положение фурмы изменяют в зависимости от величины распределения кислорода ll. Однако данный способ не позволяет минимизировать период времени от начала продувки до момента вспенивания шлака, так как регулирование положения фурмы начинается после зажигания плавки. Увеличение периода вре мени от начала продувки до момента вспенивания шлака приводит к дополнительному прогару кислородной фурмы потерям жидкого металла за счет разбрызгивания в бесшлаковый период про дувки, а также к ухудшению десульфур ции и дефосфорации металла. , Известен способ управления кислородно-конвертерной плавкой, в которо положение фурмы изменяется в зависимости от количества шлака 2. Этот способ также не позволяет минимизировать период времени от начала продувки до момента вспенивания шлака, так как условия вспенивания шлака не определяются одной лишь его массой. Затягивание при этом периода наведения пенистого шлака приводит к указанным ухудшениям показателей процесса. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ управления кислородно-конвертерной плавкой путем изменения положения кислородной фурмы в зависимости от уровня шума кислородной струи 31. Однако такой способ не позволяет минимизировать период времени от начала продувки до момента вспенивания шлака, так как положение кислородной фурмы в начале продувки, когда наводится пенистый шлак, устанавливается

ключает задатчик 6(8) положения фурмы на первой ступени от входа регулятора 12 и одновременно подключает к ре-гулятору 12 задатчик 7(9) положения фурмы на второй ступени. Далее сигнал с выхода регулятора 12 поступает, на вход привода фурмы 13.

Путем изменения положения фурмы на двух ступенях в зависимости от массы кремния в чугуне, достигается минимальное значение периода вспенивания шлака в начале продувки, что обусловлено следующим. В самом начале продувки в конвертере 1 происходит оплавление выступающего над поверхностью жидкого чугуна металлического лома, и по истечении некоторого времени начинается реакция окисления углерода (зажигание плавки), что может быть установлено по резкому увеличению содержания окиси углерода в отходящих газах или проще всего по появлению факела над сталевыпускным отверстием (леткой) конвертера 1. Далее продолжает увели(чиваться количество шлаковой фазы, а выделение окиси углерода способствует , эмульгированию жидкого металла в шлаке„ При определенных условиях происходит вспенивание шлака за счет обезуглероживания эмульгированных в него корольков металла. Момент вспенивания определяется по исчезновению факела над леткой конвертера, так ка поднимающаяся до уровня лётки шлаковая пена закрывает доступ к ней конвертерным газам. На период времени от начала продувки до момента вспенивания оказывают сильное влияние как положение фурмы, так и масса кремния в чугуне, поданного на плавку. Поскольку после зажигания плавки в окилительных процессах начинает участвовать углерод и на скорость окисления углерода также влияет положение фурмы, то это .обуславливает различный характер влияния положения фурмы до за хигания плавки и после него на период вспенивания. Далее, чтобы определить оптимальные значения высоты фурмы на первой и второй ступенях необходимо иметь модель связи периода вспенивания с массой кремния в чугун положением фурмы на первой ступени и на второй. Требуемую модель можно получить статистическими методами. Для этого сначала по ряду плавок определяют среднее время зажигания плаки.Затем собирают необходимые статис.тические данные,варьируя высоту фурмы,

на обеих ступенях от плавки к плавке и

фиксируя при этом массу кремния и период времени от начала продувки до момента вспенивания шлака. По собранным данным проводят подбор адекватной модели периода вспенивания, с помощью которой расчитывают оптимальные поло-„

жения фурмы на первой и второй ступе. нях в зависимости от массы кремния в чугуне.

Для условий продувки чугуна в 5 ЗбО-тонном конвертере с интенсивностью продувки кислородом 1000 нм/мин, а также при следующих диапазонах изменения:

hcpj - положение фурмы на первой 0 ступени 3,5-,5 м;

положение фурмы на второй

Ф1 ступени 2,5-3,5 м; масса кремния в чугуне 1,55

Si 1,85 т

при среднем времени за 1 игания плавки 1 мин получена модель:

Т 16760,75-925,00 hep, - 1013,66 hg,i - 16073,5 Gsi - 5,2. Ьф, Нф, +660,44 ,Gsi +205,52 h,, +it043,19, 0 где Т- период вспенивания (с).

Поскольку две переменные п и п являются управляемыми, а третья переменная GSI только контролируемой,

4, то оптимальные значения h

должны быть выражены через G

Для

«I

этого, задавая различные значения величине Gsi в заданном диапазоне численным методом минимизации получены

h,

К.

оптимальные значения

h,

h$i

(м) (мГ 1,649 т Ц,5 3,05

si I,6it9 т 3,5 2,95

Gsi где G.

величина сигнала с выхода блока умножения 5, равная массе кремния в чугуне;

h величина сигнала с выхода задатчика 6(8) положения фурмы на первой ступени;

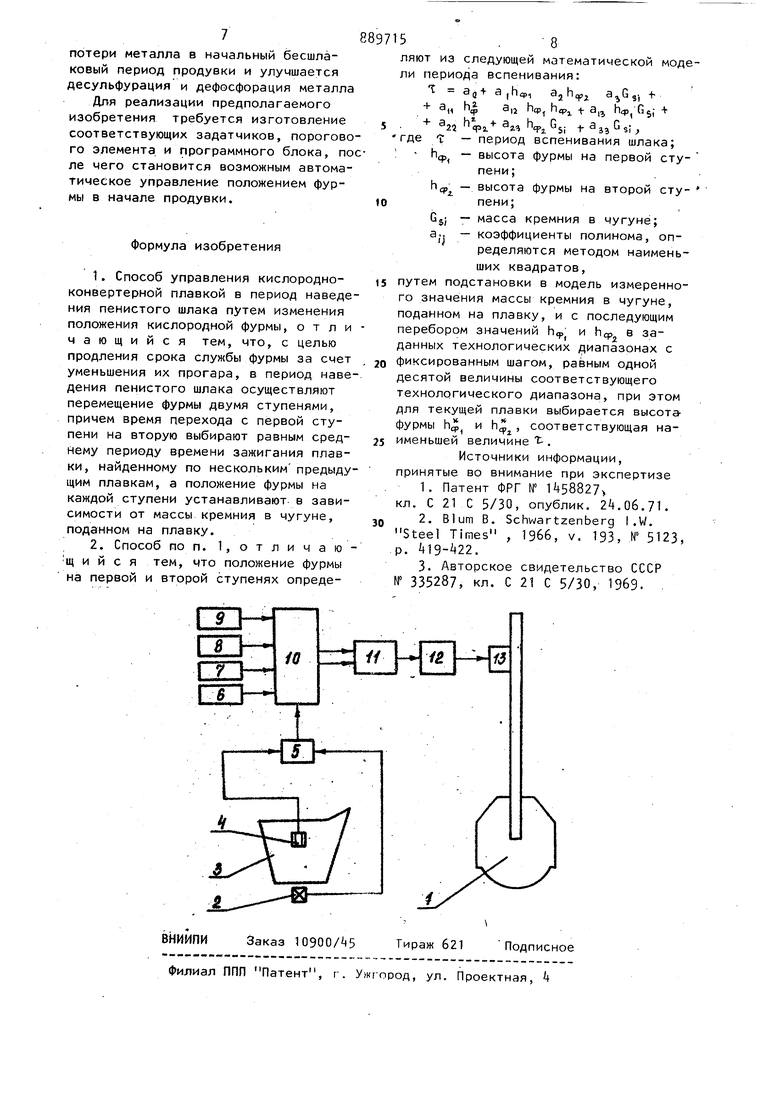

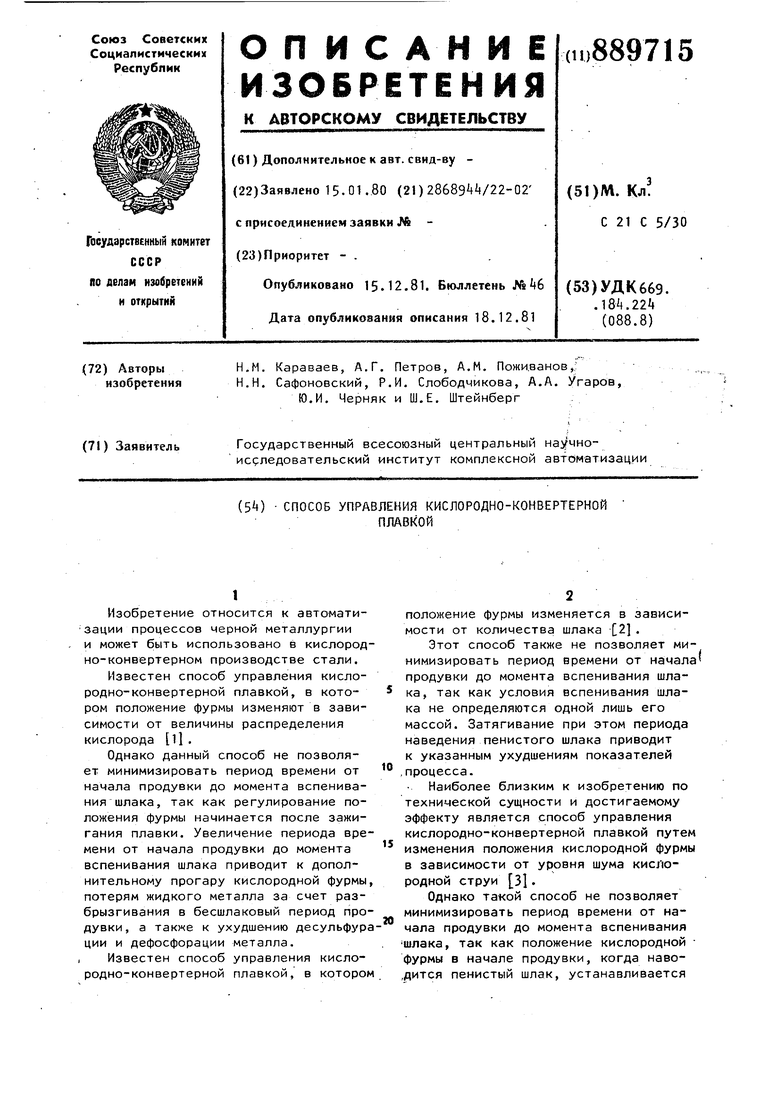

h величина сигнала с выхода задатчика 7(9) положения фурмы на второй ступени. Применение предполагаемого изобретения позволяет уменьшить прогар кислородных фурм и продлить срок их службы за счет сокращения периода наведения пенистого шлака в начале продувки. Кроме того, уменьшаются 3 1без учета массы кремния в поступивше на плавку чугуне, а масса кремния также оказывает сильное влияние на образование пенистого шлака. Кроме того, устанавливаемое в начале проду ки положение фурмы остается постоянным на всем периоде времени от начал продувки до момента вспенивания шлака, хотя характер влияния положения фурмы на образование пенистого шлака до момента зажигания плавки и после него, когда в окислительных процессах начинает принимать активное учас тие углерод, является различным. Таким образом, способ приводит к уве- личению периода времени от начала продувки до момента вспенивания шлака; при этом кислородная фурма подвергается воздействию факела, что усиливает ее прогар и сокращает срок службы. При более позднем вспенивании шлака также увеличиваются потери жидкого металла за счет разбрызгивания и ухудшаются десульфурация и дефосфорация металла. Целью изобретения является продле ние cpoKav службы кислородных фурм за счет уменьшения их прогара. Указанная цель достигается тем, то согласно способу управления кислородно-конвертерной плавкой в перио наведения пенистого шлака путем изме нения положения кислородной фурмы, в период наведения пенистого шлака осу ществляют перемещение фурмы двумя ст пенями, причем время перехода с первой ступени на вторую выбирают равным среднему периоду времени зажига.ния плавки, найденному по нескольким предыдущим плавкам, а положение фурмы на каждой ступени устанавливают в зависимости от массы кремния в чугуне, поданном на плавку. Положение фурмы на первой и ступенях определяют из следующей математической модели периода вспенивания:Т a,h + airh Пф, -ь а п а„ Gsi, + ajj h + где t - период вспенивания шлака; hcp - высота фурмы на первой сту пени; hjp - высота фурмы на второй сту пени; Gji - масса кремния в чугуне; а-, - коэффициенты полинома, определяются методом наимень ших квадратов, 15 путем подстановки в модель измеренного значения массы кремния в чугуне, поданном.на плавку, ис последующим перебором значений htp, и в заданных технологических диапазонах с фиксированным шагом, равным одной десятой величины соответствующего технологического диапазона, при этом для текущей плавки-выбирается высота фурсоответствующая наименьшей величине i-. На чертеже показана блок-схема системы управления, реализующая предложенный способ. Система управления кислородно-кон-.. вертерной плавкой содержит конвертер 1, датчик 2 массы чугуна, ковш 3 с чугуном, датчик Ц концентрации кремния в чугуне, блок умножения 5, задатчик 6 положения фурмы на первой ступени для низкого содержания кремния в чугуне, задатчик 7 положения фурмы на второй ступени.для низкого содержания кремния в чугуне, задатчик 8 положения фурмы на первой ступени для высокого содержания кремния в чугуне, задатчик 9 положения фурмы на второй ступени для высокого содержания кремния в чугуне, пороговый элемент 10, программный блок 11, регулятор положения фурмы 12, привод фурмы 13. Способ управления кислородно-конвертерной плавкой в конвертере в период наведения пенистого шлака осуществляют следующим образом. С помощью, датчика 2 измеряют массу чугуна в ковше 3, поданного на плавку, а датчиком измеряют содержание в нем кремния. Сигналы с выходов датчиков 2 и поступают на два входа блока умножения 5, выходом которого является сигнал, соответствующий массе кремния в чугуне. Сигнал с выхода блока умножения 5, а также сигналы с выходов задатчиков 6-9 поступают на входы порогового элемента 10,кото|эый при величине массы кремния в чугуне меньше критического значения, подключает выходы задатчиков 6 и 7 к входу программного блока 11, а при величине массы кремния в чугуне больше критического значения отключает выходы задатчиков б и 7 и одновременно подключает выходы задатчиков В и 9 к входу программного блока 11.Программный блок 11 в заданный момент времени от начала продувки от

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления кислородно-конвертерной плавкой | 1981 |

|

SU985056A1 |

| Система управления кислородно-конвертерным процессом выплавки стали | 1981 |

|

SU1016368A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2317339C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2010 |

|

RU2426797C1 |

Авторы

Даты

1981-12-15—Публикация

1980-01-15—Подача