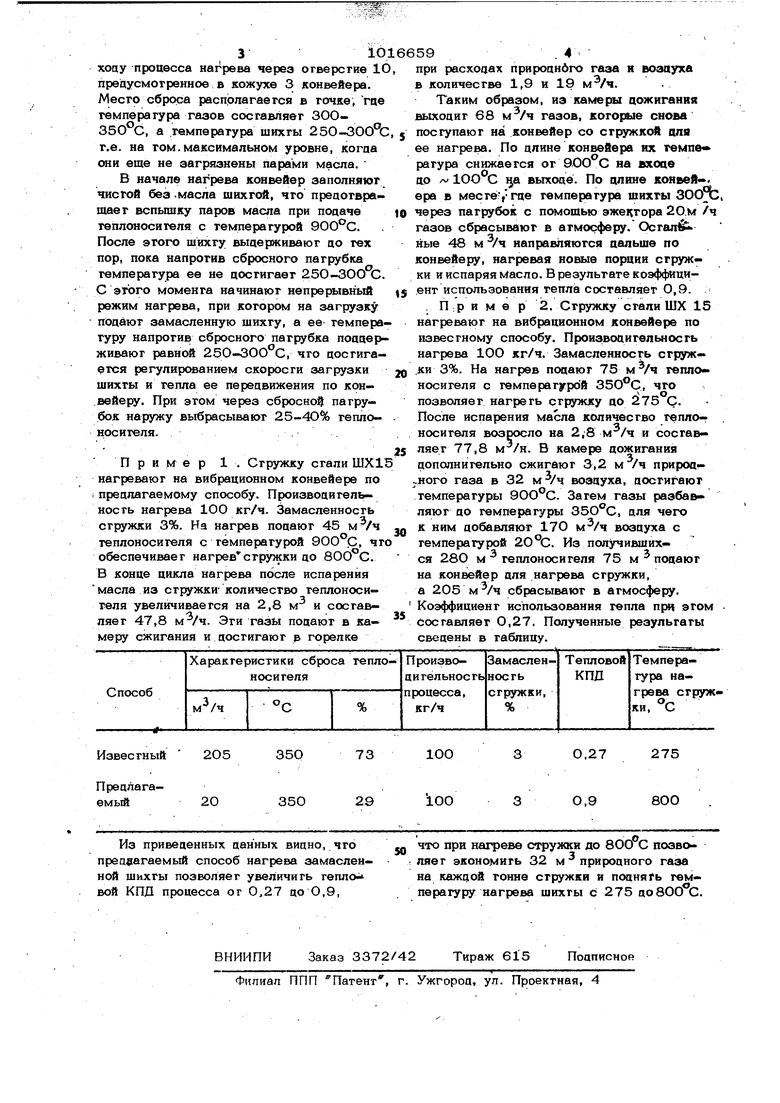

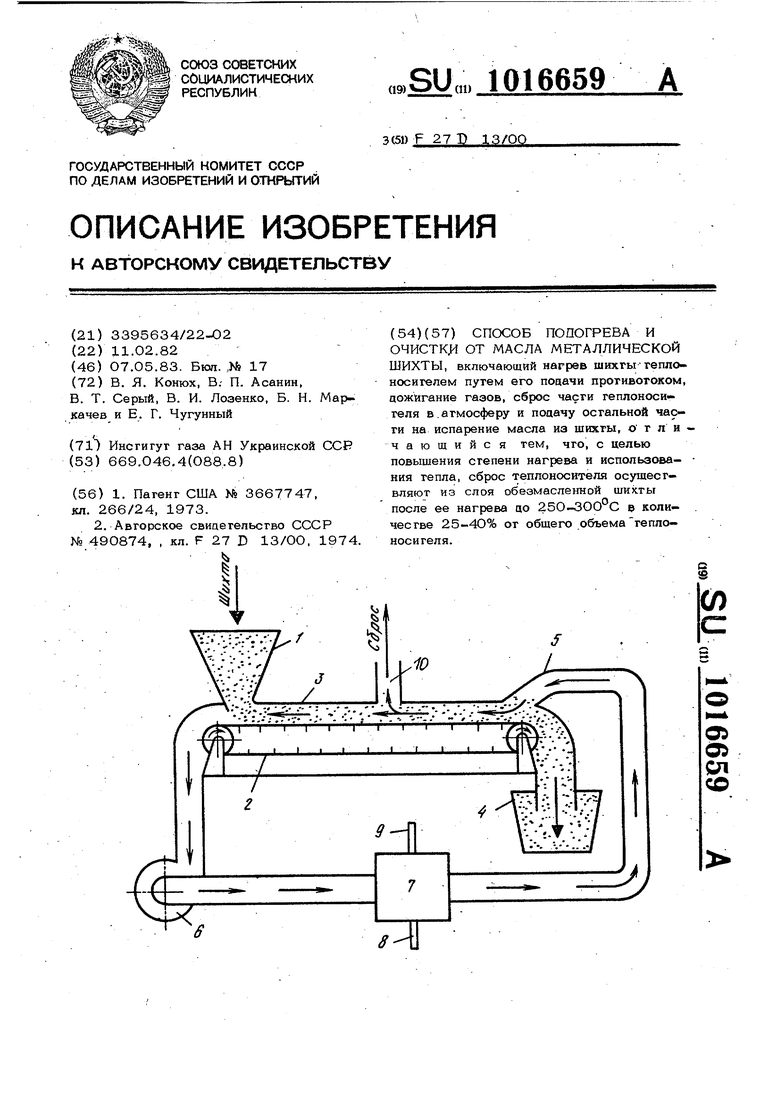

Изобретение относится к черной мегаллургии, а именно к способам прецваригельного подогрева и очистки металлической шихты от влаги и масел перец п;|авкой ее в электропечах , Известен способ поцогрева шихты перец плавкой, согласно когорюму шихту поцргр вают на вибрирующем конвейере путем прососа продуктов сгорания снизу вверх через слой шихты и отверстия в конвейере, при этом теплоноситель предварительно подготавливают в специальном устройстве, вдувают под пенту конвейера а затем равномерно продувают через сло на ленте и выбрасывают в окружающую атмосферу. Конвейер огражден от окружающей среды для предотвращения взаим действия шиз(:ты с наружным воздухом С Известньй способ характеризуется недостаточным использованием энергии теплоносителя со стороны выгрузки шихты, так как в это место она попадает уже достаточно подогретой и отходящий газ покидает слой с высокой температурой, при нагреве замасленной шихты огхоцящие газы обогащаются вредными пар ми от испарения и возгонки масел, что вызывает загрязнение атмосферы.Тепло масел, содержащихся в шихте, не используется. Наиболее близким к предлагаемому по технической сущности идостигаемому результату является способ подогрева и очистки от масла металлической шихты, включающий нагрев щихты теплоносителем путем его подачи противотоком, дожигание газов, сброс части теплоносителя в атмосферу и подачу остальной части на испарение масла из щихты . К недостаткам данного способа относится невозможность нагрева стружки выще , так как при повышении температуры теплоносителя свыше 350 С возможна вспыщка паров масел в емкости для подогрева. В результате вспьпики происходит вьисод из строя оборудования, а угар металла может достигнуть 1О Цель изобретения - повьш1ение степен нагрева и использования тепла. i Поставленная цель достигается тем, что согласйо способу подогрева и очистки от масла металлической шихты, bftivt. чйющему нагрев шихты теплоносителем ;гутем его подачи противотоком, дожигание газов, сброс части теплоносителя в атмосферу и поцачу остальной части на испарение масла из шихты, сброс теплоно сител осуществляется из слоя обезмас- ленной шихты после ее нагре«а цо 25О10592 в количестве 25-40% от общего объема теплоносителя. Способ осуществляют следующим образом. Исходную щихту загружают в бункер 1, расположенный у торца ленточного или вибрационного конвейера 2, огражденного кожухом 3 от окружающего пространртва.чПо конвейеру 2 шихта движется от загрузочного к выгрузке в контейнер 4, из которого ее подают в плавильную печь. На разгрузочном конце конвейера 2 через патрубок 5 навстречу движению щихты подают теплоноситель с температурой 900 С, который движется над слоем щихты, нагревая ее. При этом по длине конвейера щихта подогревается от исходной температуры, равной температуре окружающей среды, до 750-8ОО С на стороне выгрузки. Температура же теплоносителя, наоборот, уменьшается от 90О°С в месте подачи его через патрубок 5 до 10О-150°С в месте загрузки щихты на конвейер из бункера 1. По мере нагрева щихты из нее испаряются масла и влага. Испарение влаги и масел заканчивается при температуре щихты, равной 250-ЗОО°С. При указанной температуре шихты при встречном движении теплоносителя температура последнего составляет ЗОО-35СРС. Таким образом, с замасленной щнхтой контактирует теплоноситель с температурой не вьш1е 350°С, что гарантирует невозможность воспламенения паров масел. В дальнейшем теплоноситель передвигают навстречу шихте, где он обогащается парами масла, и подают вентилятором 6 в дожигатель 7, где температуре/ 900 С . . в окислительной среце дожигают с получением безвредных продуктов полного сгорания. Для дсисигания паров в дожигатель 7 подают окислитель через патрубок 8 и топливо через патрубок 9. Температура дожиганич составляет около 900 так как при ее понижении не достигается полное дожигание, а при повьпиении возрастают затраты тепла на процесс дожигания. Исследования показали , что для дожигания 10ОО м загрязненных газов необходимо расходовать около -40 м природного газа и соответствующее количество окислителя., Это в зависимости от замасленности стружки в каждом цикле кругообо|х та теплоносителя увеличивает его объем на 25-40%. Накопление количества теплоносителя вынуждает осуществлять его сброс из системы. Сброс газов осуществляют из слоя щихты по 310 хоцу процесса нагрева через отверстие 1О прецусмогренное в кожухе 3 конвейера. Месго сброса располагается в точке, где температура газов составляет ЗОО350 С, а температура шихты 250-ЗООЯз т.е. на гом.максимальном уровне, когаа они еще не загрязнены парами масла. В начале нагрева конвейер заполняют чистой без -масла шихтой, что прецотврапюет вспьш1ку паров масла при подаче теплоносителя с температурой . После этого шихту выдерживают ао тех пор, пока напротив сбросного патрубка температура ее не аостигает 25О-ЗОО С. С этого момента начинают непрерывный режим нагрева, при котором на загрузку подают замасленную шихту, а ее температуру напротив сбросного патрубка подае{ живают равной 250-ЗОО С, что цостигается регулированием скорости загрузки шихты и тепла ее передвижения по конвейеру. При этом через сбросно) патрубок наружу выбрасывают 25-4О% теплоносителя. Пример 1 , Стружку стали ШХ15 нагревают на вибрационном конвейере по I предлагаемому способу. Производительность нагрева 1ОО кг/ч. Замасленность стружки 3%. На нагрев подают 45 м-/ч к . О. теплоносителя с температурой 9ОО С. что обеспечивает на грев стружки до . В конце цикла нагрева после испарения масла из стружки-количество теплоносителя увеличивается на 2,8 м и составляет 47,8 м /ч. Эти тазы подают в камеру сжигания и достигают в горелке 59.4 при расхоаах прироцнбго газа и воэпуха в колнчесгве 1,9 и 19 .. Таким образом, из камеры цожигания выходит 68 газов, которые снова поступают на конвейер со стружкой цля ее нагрева. По алине конвейера их гемпе ратура снижается от на вхоое по ija выхоце. По алине конвей. ера в месте-,гае температура шихты , через патрубок с помошью эжектора 20.м /ч газов сбрасывают в атмосферу. ОсталЙ ные 48 м /ч направляются аальше по конвейеру, нагревая новые порции струж ки и испаряя масло. В результате коэффици.енг использования гепла составляет 0,9. : . Пример 2. Стружку стали ШХ 15 нагревают на вибрационном конвейере по известному способу. Производительность нагрева 100 кг/ч. Замасленность струж- 3%. На нагрев подают 75 м ч тепло носителя с температурой 350°С, что позволяет нагреть стружку ао 275 С. После испарения масла количество тепло-г носителя возросло на 2,8 и составляет 77,8 м /н. В камере дожигания дополнительно сжигают 3,2 м /ч прироц Horo газа в 32 м v4 воздуха, достигают температуры 9ОО°С. Затем газы разбав ляют до температуры , для чего к ним добавляют 17О воздуха с температурой 20°С. Из получивших .. .. ся 28О м теплоносителя 75 м подают на конвейер для нагрева стружки, а 205 сбрасывают в атмосферу. Коэффициент использования тепла при этом составляет 0,27. Полученные результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига и подогрева шихты | 1980 |

|

SU916952A1 |

| Способ тепловой обработки замасленной металлической стружки | 1982 |

|

SU1036757A1 |

| Способ тепловой обработки замасленной металлошихты | 1981 |

|

SU1010137A1 |

| Устройство для подогрева шихты | 1981 |

|

SU996836A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 1991 |

|

RU2033588C1 |

| Печь кольцевая для тепловой обработки газопроницаемого материала | 1981 |

|

SU954769A1 |

| Устройство для обезжиривания и подогрева стружки | 1983 |

|

SU1108320A1 |

| Способ парогазового обезжиривания стружки во вращающейся печи | 1984 |

|

SU1191720A1 |

| Способ обработки замасленной стружки альфа-теплоносителем | 1982 |

|

SU1027500A1 |

| Устройство для тепловой обработки замасленной стружки | 1987 |

|

SU1497437A1 |

СПОСОБ ПОДОГРЕВА И OHHCTKJH ОТ МАСЛА МЕТАЛЛИЧЕСКОЙ ШИХТЫ, включающий нагрев шихгытеппоносигелем путем его подачи противотоком, цожйгание газов, сброс части теплоносителя в.атмосферу и поцачу остальной части на испарение масла из шихты, о т л и ч а ю щ и и с я тем, что, с целью повышения степени нагрева и использования тепла, сброс теплоносителя осуществляют из слоя обеамасле1гаой шихты после ее нагрева цо 25О-ЗОО°С в количестве 25-4О% от общего объематеплоносителя. (Л а Од ел ;О

Известный 2О5

350

0.27

275

1ОО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пагенг США Ms 3667747, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-05-07—Публикация

1982-02-11—Подача