Изобретение относится к выплавке металлов в электрических печах из легковесной игихты, загрязненной маслами или другими испаряющимися и заг1.)язпяющими атмосферу веществами, и может быть использовано в черной металлургии и литейном производстве.

Известен способ подогрева и очис ки от масла металлической стружки, в котором предусмотрено многократное пересыпание стружки внутри вращающегося подогревателя при одновременной подаче навстречу движению стружки теплоносителя с температурой 300-350°С со скоростью 3-7 м/с, При этом пары масла, об- разующиеся в процессе нагрева, отсасывают в камеру и сжигают в качестве топлива с целью получения теплоносителя Cl.

Недостатками известного способа подогрева являются невозможность нагрева стружки выше температуры 350°С и низкая степень использования тепла.

Наиболее близким по технической сущности и достигаемому результату является способ тепловой обработки замасленной металлической стружки, включающий наложение на слой обрабатываемого материала основных колебаний частотой 10-50 Гц и дополнительных колебаний, имеющих более высокую, чем основные колебания Частоту, и продувку материала теплоносителем 2.

Однако известный способ малопригоден для сушки замасленной металлической стружки, так как наложение двойных колебаний на слой в одной плоскости приводит к слипанию частиц и образованик5 крупных агрегатов, сушка которых замедляется в десятки раз, .соответственно воз-, растает и расход тепла. Кроме того, этот способ загрязняет окружающую среду продуктами разложения и испа-грения масел, содержащихся в стружке так как не предусматривает их обезжиривания. Температура нагрева стружки ограничена величиной из-за возгорания паров масел.

Целью изобретения является увеличение производительности процесса и снижение расхода энергии.

Цель достигается тем, что согласно способу тепловой обработки замасленной металлической стружки, включающему наложение на слой обрабатываемого материала основных колебаний частотой 10-50 Гц и дополнительных колебаний, имеющих более высокую-, чем основные колебания частоту, и продувку материала теплоносителем, слой обрабатываемой стружки подвергают воздействию колебаний частотой не менее 0,1 Гц в плоскости, перпендикулярной плоскости основных и дополнительных Колебаний, одновременно продувают теплоносителем с температурой 300350°С снизу вверх, после чего продувают теплоносителем с температурой 900-1000°С сверху вниз.

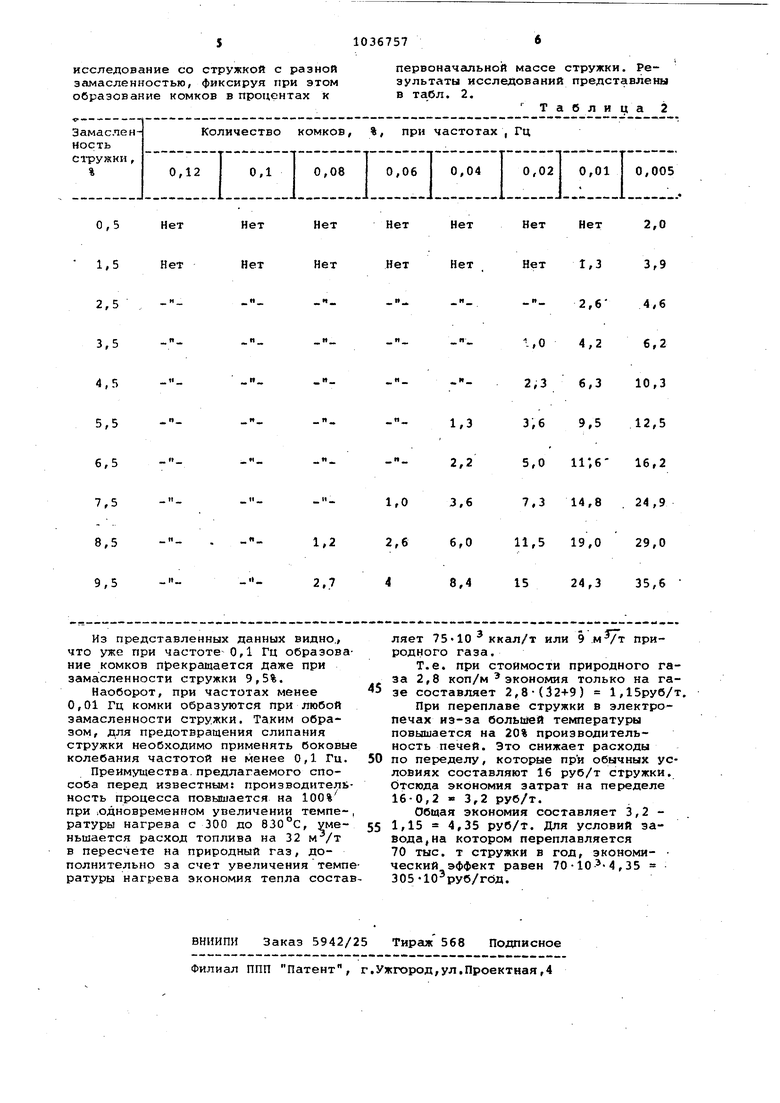

На чертеже изображена схема осуществления предлагаемого способа.

Преимущество данного способа перед известным заключается в увелиtO чении производительности процесса и снижении расхода энергии.

Способ осуществляют следующим образом.

Замасленную стружку из накопитее ля 1 дозируют устройством 2 и подают на виброконвейер 3 равномерным слоем толщиной 80-250 мм. Конвейер приводится ввибрирующее состояние за счет наложения основных колебаний частотой 10-50 Гц и дополнительных в той же плоскости с частотой 20-100 Гц.

4to6H исключить образование комков, которые появляются в этом случае, замедляя процесс нагрева и увеличивая расход тепла, слой подвергают с частотой 0,1-0,2 Гц в плос- . кости, перпендикулярной колебаниям первых двух видов колебаний. Такое встряхива;ние разрушйет Ъбразовав0 шиеся гранулы стружки. Слой стружки на виброконвейере разделяется перегородкой 4 или другим способом на два участка А и Б. На участке А слой продувают теплоносителем при

5 300-350°С.

Теплоноситель указанных параметров подготавливают путем разбавления отходящих продуктов сгорания воздухом и подается в слой через короб 5. Возможно приготовление

теплоносителя и другим известным способом. Теплоноситель, проходя через слой стружки снизу вверх. Испаряет масло. При этом пары не вспыхивают , так как температура

5 теплоносителя недостаточна для этого. В результате предотвращается повышение температуры процесса и возможность оплавления и окисления стружки.

0 Далее теплоноситель, обогащенный парами масла, через дымоход 6 подают в крышку - дожигатель 7, где при помощи горелки 8 пары масла дожигают при 900-1000. После дожигания

с теплоноситель просасывают через СЛОЙ стружки на участке Б сверху вниз и нагревают её до температуры. бОО-вОО С. Поскольку стружка на участок Б попадает из участка А, уже обезМаслилась, То в

короб 9 и дымоход 10 подают безвредные продукты полного сгорания топлива, которые можно выбрасывать в окружающую среду.

По данному способу высота слоя

5 стружки колеблется от 80 до 250 мм и определена экспериментальным путем. Меньшая высота слоя -должна быть для стружки с большей насыпной массой и большей удельной пове ностью и наоборот. Объясняется это условиями отбора тепло от теплоносителя, так как плотная с высотой удельной поверхностью стружка отбирает тепло очень интенсивно. Наложение колебаний третьего ро да с частотой не менее 0,1 Гц в пл кости, перпендикулярной плоскости двух других видов колебаний, вызвано тем, что в камере А, если не применять этих колебаний, стружка слипается, образуя комки, поперечным размером в 3-15 раз превышающие размер отдельных стружек. Испарение масел из таких комков и их нагрев замедляются пропорционально размерам. Поперечные колебания разрушают комки, процесс нагрева стружки резко ускоряется и уменьшается соответственно расход тепла. Тенденция к слипанию стружки и образованию комков возрастает при увеличении количества масла в ней. Поэтому при большем содержании масла поперечное встряхивание производят чаще и наоборот Пример 1. Навеску стружки стали ШХ 15 массой 500 кг с содержанием масла 4,27% нагревают из вестным способом в-а видроконвейере с частотой колебаний от 20 до 40 Гц, продувая слой ее толщиной 100 мм продуктами сгорания при 350 сверху вниз с расходом 450 . Теплоноситель получают при сжигании паров масел с воздухом. Количество паров равно 21 м 7ч. Производительность виброконвейера 500 кг В соответствии с тепловым балансом дня испарения масла и нагрева стружки до необходимо затратить 26-10 ккал тепла. Использованный теплоноситель содержит 54-10 ккал тепла, т.е. имеет более чем двойной запас по теплу. Несмотря на это, в результате обра ботки через час стружка содержит 0,85% масла за счет образовавшихся комков, количество которых составляет 28% от первоначальной масс Причем в самих комках количество м ла превышает 2%. Комки разрушают механическим путем и еще на протяжении часа сушат их в потоке теплоносителя с температурой 350°С и расходом 450 , после чего содержание масла снижается до следов. Причем в этом случае для полу шния теплоносителя приходится сжигать природный газ, так как паров масла мало и они не обеспечивают получения нужного количества тепла. Расход газа составляет 16 или 32 м VT стружки. Из пр веденных данных видно, что расход теплоносителя составляет 1800 стружки, а тепловой КПД 25,5%. При этом израсходовано 32 м /т природного газа. Пример 2. Навеску стружки стали ШХ 15 массой 500 кг с содержа нием масла 4,2% нагревают предлагаемым способом на виброконвейере, накрытым кожухом с двумя камерами. Высота слоя стружки 100 мм, температура теплоносителя в первой камере . Производительность виброконвейера 500 кг/ч. Помимо вибраций ( по известному способу с частотой от 20 и до 40 Гц конвейер подвергают боковым колебаниям с частотой 0,05 Гц, что полностью исключает образование комков стружки. Полное удаление масла из стружки в первой камере достигнуто через 1ч при расходе теплоносителя 260 м-Уч. Теплоноситель получают путем отбора уходящих газов из второй камеры (см. чертеж). Во вторую камеру подают газ из первой вместе с парами масла, количество которых составляет 21 м-/ч. Пары сжигают при путем добавления воздуха в количестве 200 и подают на нагрев уже обезмасленной стружки во вторую камеру. Температура стружки на выходе из виброконвейера , а отходящих газов около 370°С, их объем 470 . Таким образом, по предлагаемому способу обезмасливание стружки закончилось за 1 ч температура подогрева , дополнительных затрат топлива не потребовалось. Приведенные в примерах данные сведены в табл. 1. Табли.ца Количество стружки, кг Температура нагрева стружки, С Время обезмасливания, ч Расход природного газа, Для определения оптимальной частоты колебаний третьего рода (.боковых) на виброконвейере проводят

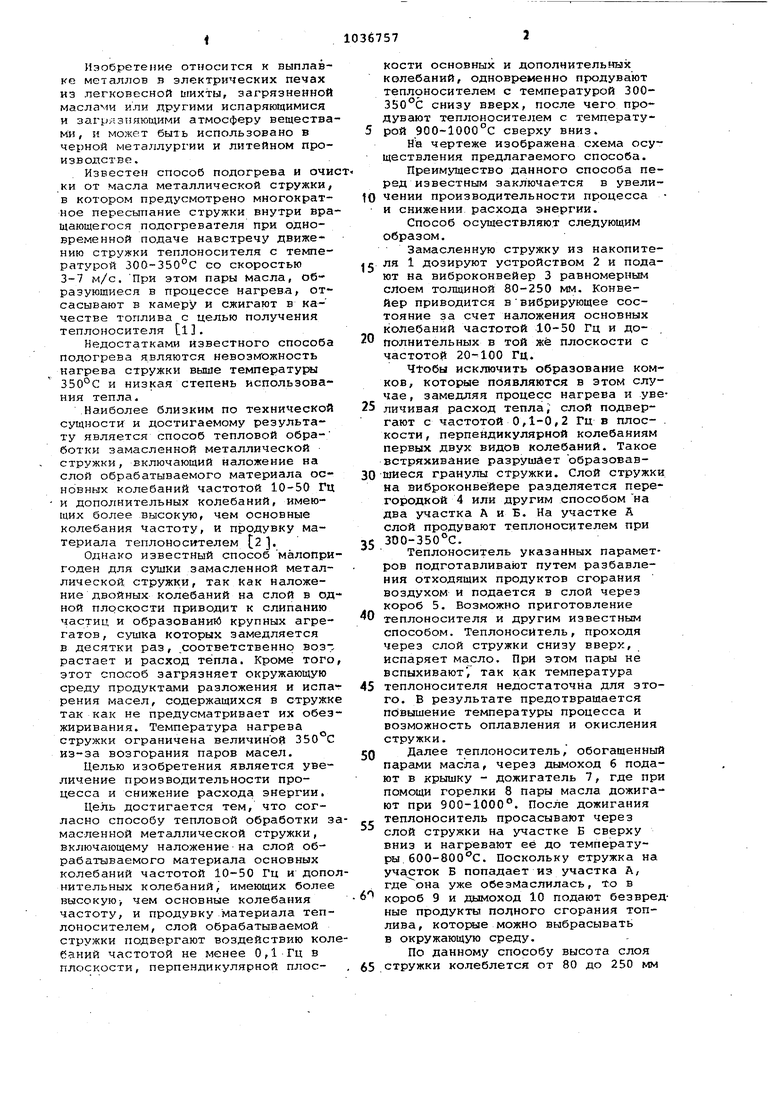

исследование со стружкой с разной эамасленностью, фиксируя при этом образование комков в процентах к

первоначальной массе стружки. Результаты исследований представлены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подогрева и очистки от масла металлической шихты | 1982 |

|

SU1016659A1 |

| Способ обработки замасленной стружки альфа-теплоносителем | 1982 |

|

SU1027500A1 |

| Способ подогрева и очистки от масла металлической стружки | 1974 |

|

SU490874A1 |

| Способ тепловой обработки замасленной металлошихты | 1981 |

|

SU1010137A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА СКРАПА | 1973 |

|

SU432323A1 |

| Способ парогазового обезжиривания стружки во вращающейся печи | 1984 |

|

SU1191720A1 |

| Установка для сушки сыпучих материалов | 1980 |

|

SU918752A1 |

| СПОСОБ ОЧИСТКИ ОТ МАСЛА ЗАМАСЛЕННЫХ ЧУГУННОЙ/СТАЛЬНОЙ СТРУЖКИ И ОКАЛИНЫ ШЛАМОВ ПРОКАТНОГО ПРОИЗВОДСТВА | 2012 |

|

RU2521165C2 |

| Устройство для обезжиривания и подогрева стружки | 1983 |

|

SU1108320A1 |

| Устройство для переплава мелкокускового металла | 1986 |

|

SU1435901A1 |

СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЗАМАСЛЕННОЙ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ, включающий наложение на слой обрабатываемого материала основных колебаний частотой 10-50 Гц и дополКдымосос нительных колебаний, имеющих более высокую чем основные колебания частоту, и продувку материала теплоносителем, отличающийся тем, что, с целью увеличения производительности процесса и снижения расхода энергии, слой обрабатываемой стружки подвергают воздействию колебаний частотой не менее 0,1 Гц в плоскости, перпендикулярной плоскости основных и дополнительных колебаний, одновременно продувают теплоносителем температурой 300350 С снизу вверх, после чего продувают теплоносителем с температурой ЭОО-ЮОО С сверху вниз. (О САЭ о: сл а 10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подогрева и очистки от масла металлической стружки | 1974 |

|

SU490874A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки дисперсных материалов | 1977 |

|

SU623074A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-15—Подача