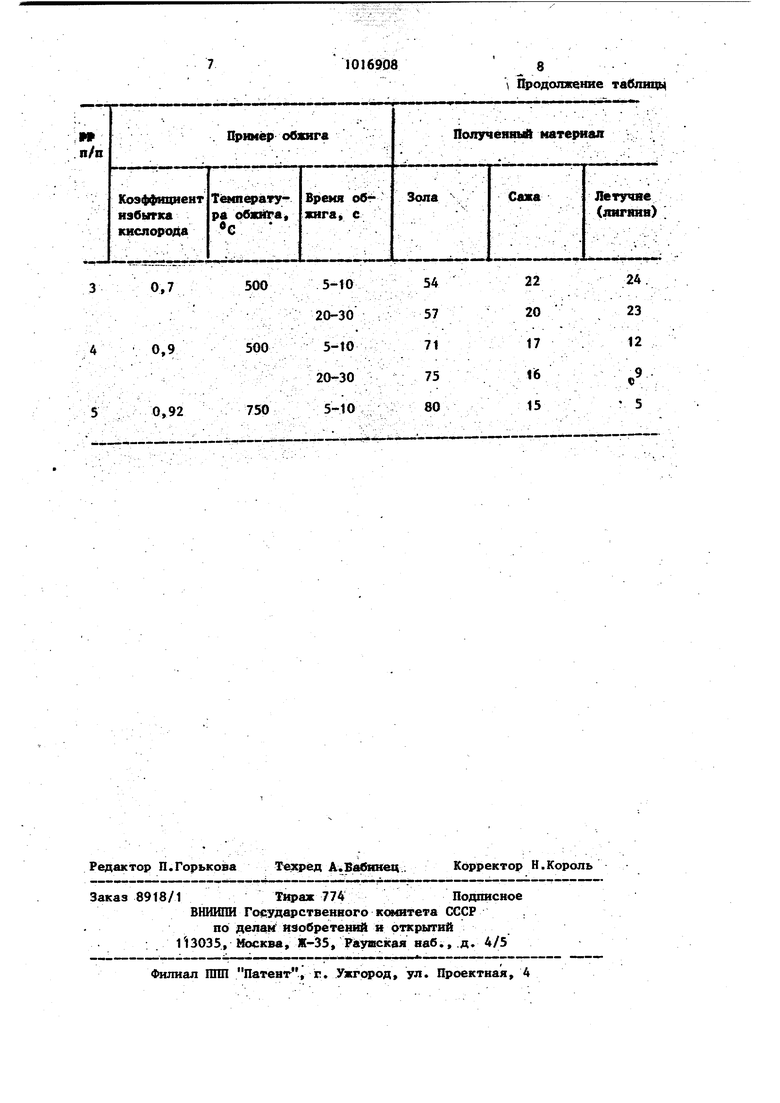

а со 11 Изобретение относится к черной металлургии, а именно к способам полутения смесей для разливки стали. Известны .способы получения теплоизолирующих смесей для разливки стали, заключающиеся в том, что исходные материалы: горючие (порошкообраз ный алюминий, древесный уголь, торф графит и др.), окислители (селитры, карбонатЫ; окислы и др.), огнеупорныв наполнители (перлит, вермикулит глиноземистые материалы, шамот, сил катнсья глыба и др,), катализаторы (фториды, окислы и др.) тщательно измельчают и в порошкообразном виде с соблюдением мер безопасности перемешивают и просушивают lj , 2J . Основньм недостатком известных способов является высокая себестоимость смесей, которая получается от применения дорогостоящих материалов (алюминий, графит и др.) и необходимости применения специального оборудования для измельчения перемешивания и сушки исходных компонентов во взрывобезопасном исполнении. Кроме того, недостатком способов .является ограниченная сырьевая база исходттых компонентов и соответственно дефицитность материалов: графита5 плавикового шпата, порошкообразного алюминия и др. . Способ получения теплоизолирующей смеси для разливки стали по изобретению заключается в том, что производят обжиг отходов крахмалопаточ ного производства (агримуса) при ко эффициенте избытка кислорода 0,500,92 и температуре 175-750 С. Агримус является отходом производства крахмала и фурфурола из рас тительного сырья (кукурузного стерж ня, подсолнечной лузки,.гречневой и рисовой шелухи, мезги) и содержит в своем составе 24-26% золы, рсталь ное - гидролизный лигнин. Размер частичек агримуса менее 1 мм. В про цессе обжига агрнмуса по изобретенному способу из углеводов лигнина вьщеляется сажистый углерод - сажа. Вследствие недостатка кислорода на полное сжигание лигнина в агримусе после обжига его получается смесь, состоящая из золы, сажи и лигнина. При этом температура обжига должна быть не ниже 175°С - температуры во пламенения лигнина, так как при тем пературе менее 175°С лигнин гореть 8 не будет и, следовательно, не будет вьщеления сажистого углерода. В то же время температура обжига должна быть не вьше температуры начала горения сажи - . При температурах вьше 750 С возможно протекание вторичных процессов сажеобразования, среди которых особенно нежелательна реакция газификации углерода сажи, и взаимодействие сажи с водяным паром. . Оптимальная температура обжига 500 С, так как при этой температуре лигнин агримуса самовоспламеняется, а отношение СО/СО менее 0,1. Параметры обжига агримуса, позволянщие получать смеси, пригодные для применения при разливке стали, приведены в таблице. Как следует из данных таблицы, обжиг агримуса при температурах 175-750 С и коэффициентах избытка кислорода ei 0,50-0,92 позволяет получать смеси, содержащие 40-80% аолы, 15-30% сажи, 5-30% летучих (гидролизного лигнина), которые могут быть применены при разливке стали. Пределы коэффициента избытка кислорода ой выбраны таким образом, чтобы получаемое при обжиге агримуса содержание золы и сажи соответствовало их содержанию в применяемых на практике зольно-графитовых смесях. Получаемая при обжиге агримуса смесь, состоящая из золы, сажи и летучих (гидролизного лигнина), представляет собой готовую смесь для разливки стали, которая может быть использована как для изоляции зеркала металла при сифонной разливке стали, Так и для утепления прибыльной части слитка при сифонной разливке и разливке сверху. Теплотворная способность смеси зависит от содержания летучих и может изменяться от О до 4000 ккал/кг (теплотворная спо- собность чистого агримуса). Поскольку смеси, получаемые предлагаемым способом, могут содержать различные количества золы, сажи и летучих и соответственно иметь различные шлакообразующие, смазывающие. и экзотермические свойства, то параметры способа получения смесей выбираются исходя из цели обеспечения максимальной эффективности применеНИИ смесей по определенному назначению. Например, при разливке сверху крупных (12-18 т) слитков желательно не только уменьшить с помощь теплоизолирующей смеси тепловые по- тери слиткаj но и дать прибыльной части слитка дополнительное количество тепла. В этом случае коэффициент избытка кислорода выбирается равным 0,5 из условия получения мак симального количества летучих в сме си, обеспечивающих ее экэотермичность. .При сифонной разливке стали желательно иметь относительно большое содержание золы, так как часть ее должна расплавиться и заполнить зазор между слитком и изложницей, а часть - обеспечить теплоизоляцию слитка. Иметь, повьппенное содержание летучих при этом нецелесообразно так как все равно эти летучие в условиях дефицита кислор.ода внутриизложницы полностью не сгорят, а будут вьщеляться в виде дыма. Этому условию удовлетворяет способ получения смесей при об 0,92. Изменением температуры обжига обеспечивается необходимое количество сажи, при i получается максимальное и при - минималь ное количество сажи. Щ)и коэффициенте избытка кислорода 0 менее 0,5% содержание сажи при обжиге получается выше 30%, что создает опасность науглероживания металла низкоуглеродистых марок ста ли.Содержанию сажи 15% соответствует ,92, при Ct .больше 0,92 не обеспе чивается эффективная защита золы в получаемой смеси от расплавления при,контакте с жидким металлом, так как содержание сажи будет менее 15% Оптимальному составу смеси: 50-60% золы, 20-25% сажи и 20-25% летучих соответствует в6 0,7, температура . обжига 500°С. Оптимйльные значения с6 0,7, С позволят получить одновременно и смеси для сифонной разливки мелкая и потому сильнее обожженная фракция, и смеси для разливки сталисверхкрупная и потому слабее в одних и тех же условиях обожженная фракция смесей из агримуса. Следовательно, достаточно сделать рассев по фракциям смеси, полученной при оптимальных условиях, чтобы в одном процессе получать смеси двух видов. Смеси, получаемые предлагаемым способом, показали при испытаниях исключительно высокие теплоизоляционные свойства. Например, при толпрне слоя смеси на зеркале металла в течение 40 мин от конца разливки температура поверхности смеси не превьшала , в то время как нижняя поверхность ее соприкасалась с жидким металлом. Коэффициент теплопроводности в этих условиях составил 0,05 Вт/м-град, коэффициент теплопроводности перлито-графитовой смеси равен 0,23-0,32, а зольнографитовой - 0,52-0,57 Вт/м-град; Теплоемкость смеси определяется теплоемкостью ее компонентов и составляет 0,1-0,2 ккал/кг. К в зависимости от конкретного состава. При практическом использова1 ии способа по изобретению целесообразно применять топочные агр.егаты циклонного типа, в которых агримус подается сверху, а окислитель сбоку. Поскольку при сгорании агримуса вьщеляется большое количество тепла - 4000 ккл/кг при долном его- рании, то дополнительных источников тепла не требуется. Температура в камере сгорания- регулируется водяным охлаждением кожуха циклона. Охлаждение смеси после камеры сгорания до температуры 170 С, при которой исключается возгорание смеси, производится водяным паром. Пример 1.В камеру сгорания циклона подается агримус со скоростью 25 кг/мин, кислород в количестве 7 или воздух в количестве 35 м/мин. Температура в камере сгорания составляет 175с, время обжига частичек агримуса. соответствует времени-их падения и равно 15-20 с. Получаемьй состав смеси, %: золы 40, сажи 30, лигнина 30. Пример 2.В камеру сгорания циклона: подается 50 к г/мин агримуса, через боковые горелки подается 90 м/мин воздуха. Температура в камере сгорания 500с, время обжига частичек агримуса 5-8 с. Состав получаемой рмеси. %: золы 55, 21, лигнина 24.. Пример З.В циклонной устаовке обжиг агримуса производится ри его расходе 100 кг/мин, подаче оздуха 250 м/мин при температуре Время обжига частичек агри5Муса 3-5 с. Состав получаемой смеси, %: золы 80, сажи 15, лигнина 5 Готовая смесь расфасовывается в мешки для доставки непосредственно в разливочное отделение сталеплавильиого цеха. При получении теплоизолирующих смесей предлагаемым способом достигается повышение эффективности их применения при разливке стали и сни жение себестоимости. 1. В смесях, получаемых предлагаемьд- способом, в качестве углеродистого вещества образуется сажа, которая превосходит по своим за щитно-смазывающим свойствам другие углеродистые материалы. 2, Изобретенный способ обеспечивает лучшую огнеупорную запщту золы углеродистым материалом по сра нению с,известньми .способами, так как сажа образуется в результате термического разложения углеродов непосредственно на поверхности каждой частички. При этом не нужен избыток сажи. 3. Исключается необходимость измельчать получаемые предлагаемым способом смеси, так как и крупные и мелкие частицы агримуса в одинаковой степени покрьшаются с поверх ности сажей и, следовательно, фрак ционньй состав смесей подбирается с точки зрения наиболее эффективного их применения, а не по услови производства смесей. Это существен повьппает эффективность применения смесей, особенно при разливке свер 8 ху, где технологические ограничения по фракционному составу значительно ниже, чем при сифонной разливке стали. Приготовление зольно-графитовой, зольно-коксовой., зольноугольной, перлито-графитовой и т.д. смесей обычным способом требует, во-первых, избытка углеродистого материала, во-вторых, тщательного измельчения исходных компонентов. Следовательно, к преимуществам смесей, получаемых предлагаемым способом, следует отнести и уменьшение запыленности и улучшение условий труда при их получении и применении. В результате применения предлагаемого способа количество рванин, трещин и плен на слитке уменьшается в 3 раза, что снижает объем зачистки перед последующей прокаткой. Получаемые теплоизолирующие смеси подаются в изложницу таким же способом, как и все другие смеси, т.е. в мешках на дно изложницы или подвёпшваются на расстоянии 100250 мм от ее нижнего среза при сифонной разливке стали. При разливке сверху смеси присаживаются в мешках или насьщью из специального устройства на зеркало металла сразу после отливки слитка, , Экономический эффект от применения данного способа обусловлен разницей в стоимости теплоизолирую1цих смесей для разливки, стали, получаемых известным и предлагаемым способами и составляет 0,37 руб. на 1 т стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая смесь | 1981 |

|

SU1027922A1 |

| Экзотермическая смесь для разливки стали | 1981 |

|

SU1061350A1 |

| Способ получения теплоизолирующей смеси | 1985 |

|

SU1279743A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081720C1 |

| Способ получения теплоизолирующей смеси для разливки стали | 1986 |

|

SU1468646A1 |

| СМЕСЬ ДЛЯ РАЗЛИВКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2002 |

|

RU2238169C2 |

| Шлакообразующая смесь | 1988 |

|

SU1768348A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 1991 |

|

RU2015175C1 |

СПОСОБ ПОЛУЧЕНИЯ ТЕШЮИЗОЛИРУЩЕЙ СМЕСИ ДЛЯ РАЗЛИВКИ СТАЖ, заключающийся в том, что производят обжиг отходов крахмалопатрчногб производства (агримус) при коэффициенте избытка кислорода 0,50-0,92 и температуре 175-750 С.

175

5-10 20-30

500

5-10 20-30

40 42 47 49

30 30 27 26

30 28 26 25

500

0,7 500

0,9 750

0,92

8 Продолжение тавшщц

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баптизманский В.И | |||

| Разливка стали | |||

| Киев, 1977, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-07—Публикация

1981-07-07—Подача