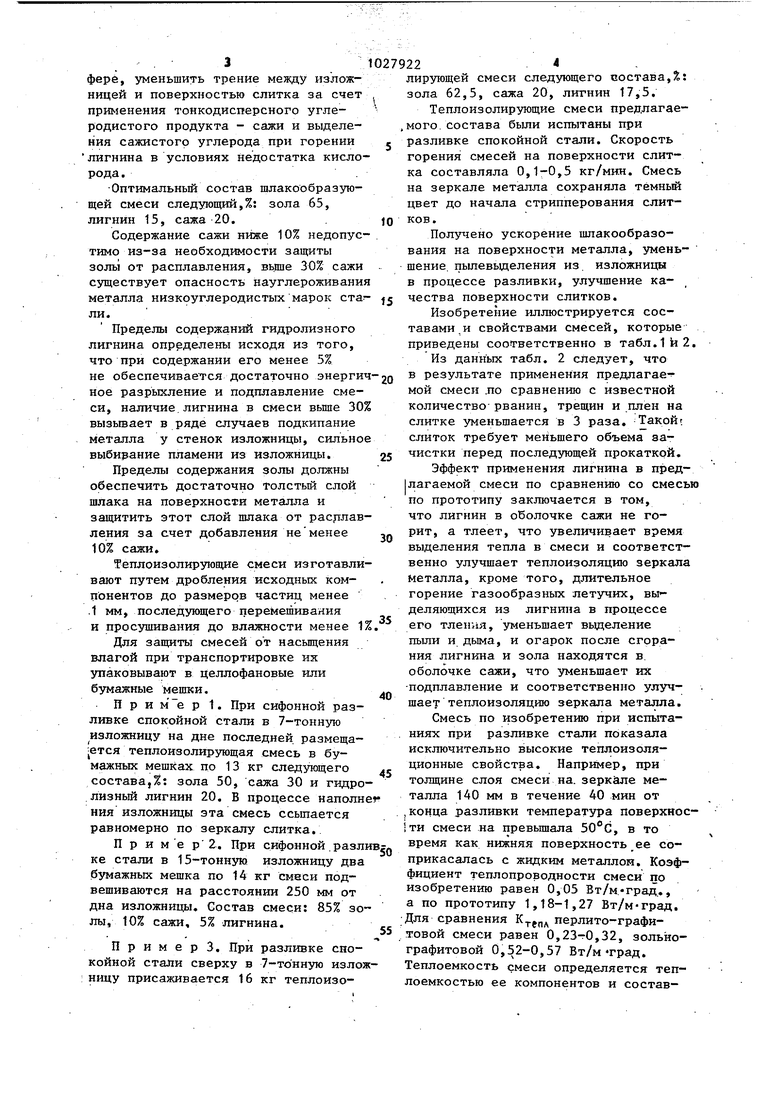

1 Изобретение относится к черной м таллургии, конкретно к составам шлакообразуйщих смесей, применяемых при разливке стали, и способам их приготовления. Известна теплоизолирузощая смесь для разливки стали, содержащая фтористый кальций, графит, каменноугол ную золу и доменньй шлак 1. Такая смесь в контакте с жидким металлом быстро расплавляется наличия 8-13% фтористого кальция и малого (1-6%) количества графита что приводит к снижению ее теплоизолирующих свойств. Известны также теплоизолирующие и шлакообразующие смеси, содержащие порошкообразные алюминий, графит, древесную муку и огнеупорные накопители 2 , Недостатком этих смесей являетс применение компонентов, загрязняющих окружающую среду (щелочи, фто ды) , а также дефицитных и дорогостоящих алюминия и графита. Известно также применение в составе брикета для защиты изложниц и зеркала металла гидролизного лигнина Гз J. Однако из-за того, что горючий м териал-лигнин применяется вместе с другими горючими органическими вещества1 1И, остаток после сгорания на зеркале металла непригоден для теплоизоляции металла. Известна шлакообразующая смесь для разливки стали, содержащая 7585% золы и до 5% соды, графит - остальное А J, Но в известной смеси недостаточно эффективна теплоизоляция зеркал жидкого металла из-за относительно высокой плотности зольно-графитовой смеси и потерь тепла металла на нагрев смеси. Отсутствие в.изложнице устойчивой восстановительной атмосферы и прте1 и тепла через оголенные участки металла вызывают загущение щлака что приводит к з удшению качества поверхности стального слитка. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является теплоизолирзпо щая смесь для разливки стали, включающая лигнин, золу и углеродистое вещество 5 , Однако такая смесв обеспечивает недостаточно высокую теплоизоляцию зеркала металла. 222 Целью изобретения является повышение качества слитков за счет повышения теплоизолирующих свойст j смеси. Для достижения поставленной цели теплоизолирующая смесь для разливки стали, включающая гидролизный лигнин, золу и углеродистое вещество, в качестве углеродистого вещества содержит сажу при следующем соотношении ингредиентов, мас.%: Гидролизный лигнин5-30 Сажа10-30 ЗолаОстальное Сажа представляет собой твердый тонкодисперсный продукт неполного сгорания или термического разложения органических веществ, содержащий более 98% углерода. Низкая насыпная плотность (0,06 + 0,28 т/м), малый диаметр частиц (0,01+0,35 мк), большая геометрическая удельная поверхность (100-300 ) определяют ее высокие по сравнению с графитом теплоизолирующие и защитносмазывающие свойства. Гидролизный лигнин представляет собой отход переработки древесины, гидролизно-дрожжевого, крахмалопаточного и других производств. Высокая экзотермичность (3-4 тыс. ккал/кг), iнизкие температуры воспламенения (350-400 с) способствуют быстрому нагреву и подплавлению смеси, а выделение газообразных продуктов реакции горения лигнина - ее разрыхлению и соответственно улучшению теплоизолирующих свойств. При горении в восстановительной атмосфере лигнин выделяет сажистый углерод, который служит дополнительным смазывающим средством между стенкой изложницы и по- верхностыо слитка. Лигнин дешев-, при подготовке к использоваишо не требует размола, его применение уменьшит загрязнение окружающей среды отходами. Выбор указанных соотношений ингредиентов, входящих в состав теплоизолирующей смеси, позволяет уменьшить сглотность слоя смеси на зеркале металла, за счет применения сажи и еа разрыхления при выделении газообразных продуктов реакции горения лигнина, ускорить шлакообразование за счет выделения тепла при горении лигнина, обеспечить разливку стали в восстарювительной атмос- фере, уменьшить трение между изложницей и поверхностью слитка за счет применения тонкодисперсного углеродистого продукта - сажи и выделения сажистого углерода при горении лигнина в условиях недостатка кисло рода.. Оптимальный состав шлакообразующей смеси следующий,%: зола 65, лигнин 15, сажа 20. Содержание сажи ниже 10% недопус тимо из-за необходимости защиты золы от расплавления, вьпие 30% сажи существует опасность науглероживани металла низкоуглеродистых марок ста ли. Пределы содержаний гидролизного лигнина определены исходя из того, что при содержании его менее 5% не обеспечивается достаточно энерги ное разрыхление и подплавление смеси, наличие, лигнина в смеси вьше 30 вызьгаает в ряде случаев подкипание металла у стенок изложницы, сильно выбирание пламени из изложницы. Пределы содержания золы должны обеспечить достаточно толстый слой шлака на поверхности металла и защитить этот слой шлака от распла ления за счет добавления неменее 10% сажи. Теплоизолирующие смеси изготавли вают путем дробления исходных компонентов до размеров частиц менее .1 мм, последующего перемешивания и просушивания до влажности менее Для защиты смесей от насыщения влагой при транспортировке ня упаковывают в целлофановые или бумажные мешки. И р и р 1. При сифонной разливке спокойной стали в 7-тонную изложницу на дне последней размещается теплоизолирующая смесь в бумажных мешках по 13 кг следующего состава,%: зола 50, сажа 30 и гидр .лизный лигнин 20. В процессе напол ния изложницы эта смесь ссьшается равномерно по зеркалу слитка.. П р и м е рZ. При сифонной.разл ке стали в 15-тонную изложницу дв бЗмажных мешка по 14 кг СМЕСИ подвешиваются на расстоянии 250 мм от дна изложницы. Состав смеси: 85% зо лы, 10% сажи, 5% лигнина. П р и м е р 3. При разливке спокойной стали сверху в 7-тонную изло ницу присаживается 16 кг теплоизо22лирующей смеси следующего состава,%: зола 62,5, сажа 20, лигнин 17,5. Теплоизолирующие смеси предлагаемого. состава были испытаны при разливке спокойной стали. Скорость горения смесей на поверхности слитка составляла 0,1-0,5 кг/мин. Смесь на зеркале металла сохраняла тёмный цвет до начала стрипперования слитков. Получено ускорение шлакообразования на поверхности металла, уменьшение, пылевьщеления из. изложницы в процессе разливки, улучшение качества поверхности слитков. Изобретение иллюстрируется составами и свойствами смесей, которые приведены соответственно в табл.1й2. Из данных табл. 2 следует, что в результате применения предлагаемой смеси .по сравнению с известной количество-рванин, трещин и плен на слитке уменьшается в 3 раза, Такой; слиток требует меньшего объема зачистки перед последующей прокаткой. Эффект применения лигнина в пред|лагаемой смеси по сравнению со смесью по прототипу заключается в том, что лигнин в оболочке сажи не горит, а тлеет, что увеличивает время выделения тепла в смеси и соответственно улучшает теплоизоляцию зеркала металла, кроме того, длительное горение газообразных летучих, выделяющихся из лигнина в процессе его тления, уменьшает выделение пыли и дыма, и огарок после сгорания лигнина и зола находятся в. оболочке сажи, что уменьшает их -подплавление и соответственно улзгч- шаеттеплоизоляцию зеркала металла. Смесь по изобретению при испытаниях при разливке стали показала исключительно высокие теплоизоляционные свойства. Например, при толщине слоя смеси на. зеркале металла 140 мм в течение 40 мин от .конца разливки температура поверхности смеси на превьш1ала 50с, в то время как нижняя поверхность ее соприкасалась с жидким металлом. Коэффициент теплопроводности смеси по изобретению равен 0,05 Вт/м.трад.,, а по прототипу 1,18-1,27 Вт/мтрад, Для сравнения К. перлито-графитовой смеси равен 0,23-0,32, зольнографитовой 0,52-0,57 Вт/мтрад, Теплоемкость смеси определяется теплоемкостью ее компонентов и состав-

S10279226

ляет 0,1-0,2 ккал/кг С в зависимостисмесей на металлургических чавоот конкретного состава,дах составляет голг.кс счет

Экономический эффект от примене-применения более, дешеных мач-ериания предлагаемых теплоизолирующихлов 0,35 руб/т.

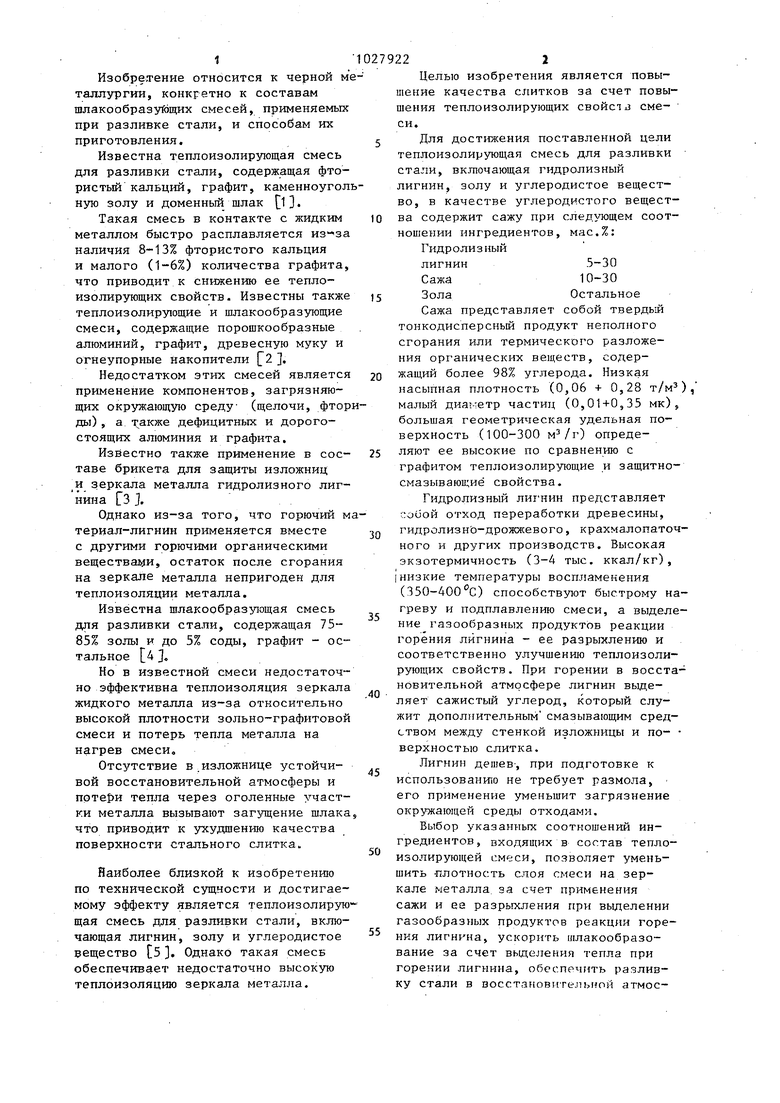

Состав теплоизолирующих смесей, мас.% Ингредиент ll№2№3№4

40 30 30

50 20 30

62,5 20

17,5

Т а б .11 и ц а 1

8085

80

1010

105

18 2 №5№6IN-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплоизолирующей смеси для разливки стали | 1981 |

|

SU1016908A1 |

| Экзотермическая смесь для разливки стали | 1981 |

|

SU1061350A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081720C1 |

| Шлакообразующая смесь | 1979 |

|

SU831288A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ для разливки стали, включающая, гидролизный лигнин, - золу и углеродистое вещество, отличающаяся тем, что, с целью повьшения качества слитков за счет повышения тепло изолирующих свойств смеси, в качестве углеродистого вещества смесь содержит сажу при следующем соотношении ингредиентов, мас.%: Гидролизный лигнин -30 Сажа10-30 Зола . Остальное (Л

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-23—Публикация

1981-04-09—Подача