Рольганг относится к черной и цветной металлургии, в частности к станам горячей прокатки и предназначен для приема, транспортировки и выгрузки проката или слитков, где имеют место значительные ударные нагрузки.

Известны рольганги для транспортировки изделий с возможностью восприятия динамических нагрузок.

Искусственное увеличение длины ролика и -его специальное профилирование позволяет использовать собственно ролик как упругую балку на двух опорах.

Однако это увеличивает вес и габариты рольганга, срок службы подшипников качения недостаточен.

Наиболее близким к предлагаемому является рольганг, включающий раму, ролики с подшипниковыми опорами и буферное устройство 1.

Для повышения нагрузочной способности в этих конструкциях предусмотрено еледующее: увеличена грузоподъемность подщипникЬв (за счет применения многорядных подшипников качения), для восприятия ударных нагрузок предусмотрена амортизация опор роликов при помощи набора тарельчатых или витых пружин.

Однако гнезда в раме для пакетов пружин выполняются, как правило, глухими, они быстро забиваются окалиной, поэтому выходят из строя; под действием динамических нагрузок пружины через некоторое время дают осадку, поэтому часть роликов относительно общего поля рольганга просаживается, что ведет к перегрузке других роликов.

Периодически требуется выверка роликов, установка подкладок под пакеты пружин. Это требует остановки стана и специальных приспособлений для тарировки пружин, например, гидродомкратов; ввиду ограничения места в рольгангах не удается вписать требуемое количество пакетов из условия восприятия максимальных нагрузок. Поэтому срок службы пружин недостаточен.

Увеличивается вес рольганга; пружины предварительно сжаты, это влечет за собой то, что во-первых, в первоначальный момент приложения ударной нагрузки подшипники качения перегружаются, во-вторых, остается малый ход для поглощения энергии удара, в-третьих, система имеет склонность к длительным колебаниям.

Для изготовления пружин и набора пакетов требуется специальное оборудование, участок в цехе и обслуживающий ремонтный персонал; значительная часть энергии удара не поглощается буферным устройством, а передается на раму и фундамент. Это в свою очередь требует усиления конструкции рамы и усложнения фундамента, вес рольганга поэтому увеличивается, для замены вышедших из. строя узлов рольганга

требуется остановка стана, что снижает е;-о производительность.

Цель изобретения - снижение веса оборудования, трудозатрат при изготовлении.

Эта цель достигается тем, что в рольганге, включающем раму с окнами, ролики с подшипниковыми опорами и демпфирующее устройство, каждая подшипниковая опора снабжена толкателями Т-образной формы и двумя одноплечими опорами и демпфирующим устройством с помощью сферических опор, при этом демпфирующее устройство выполнено в виде телескопического . торсиона, установленного в окнах рамы.

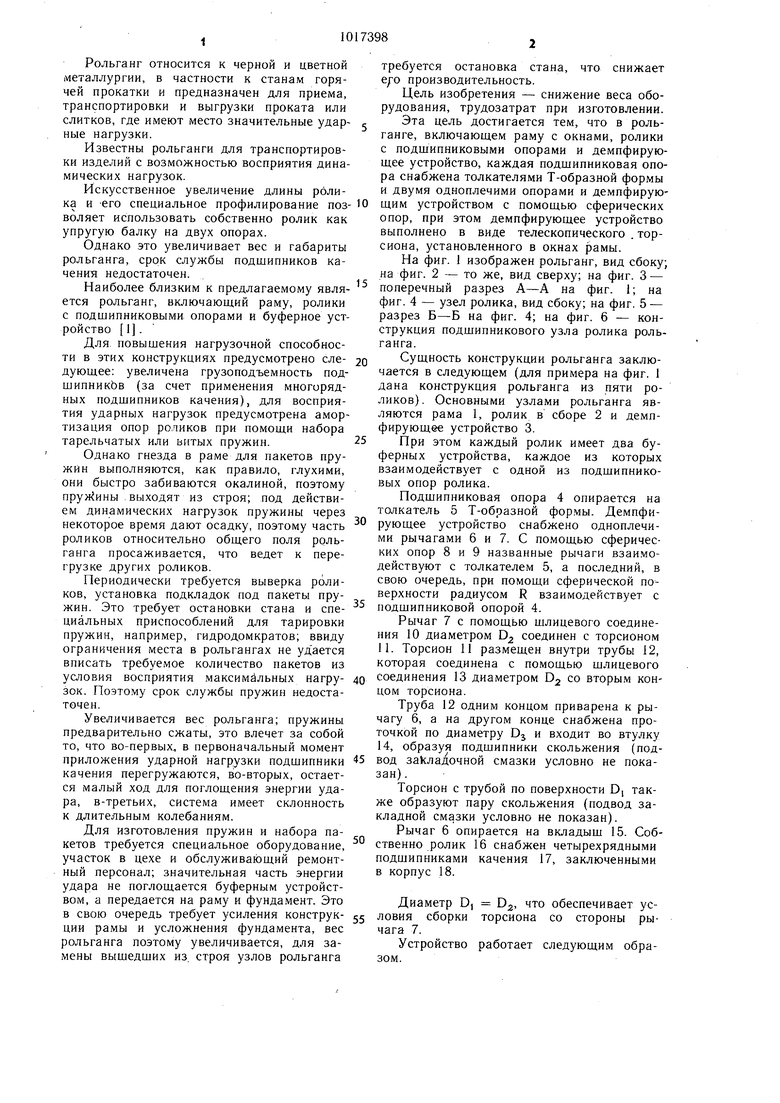

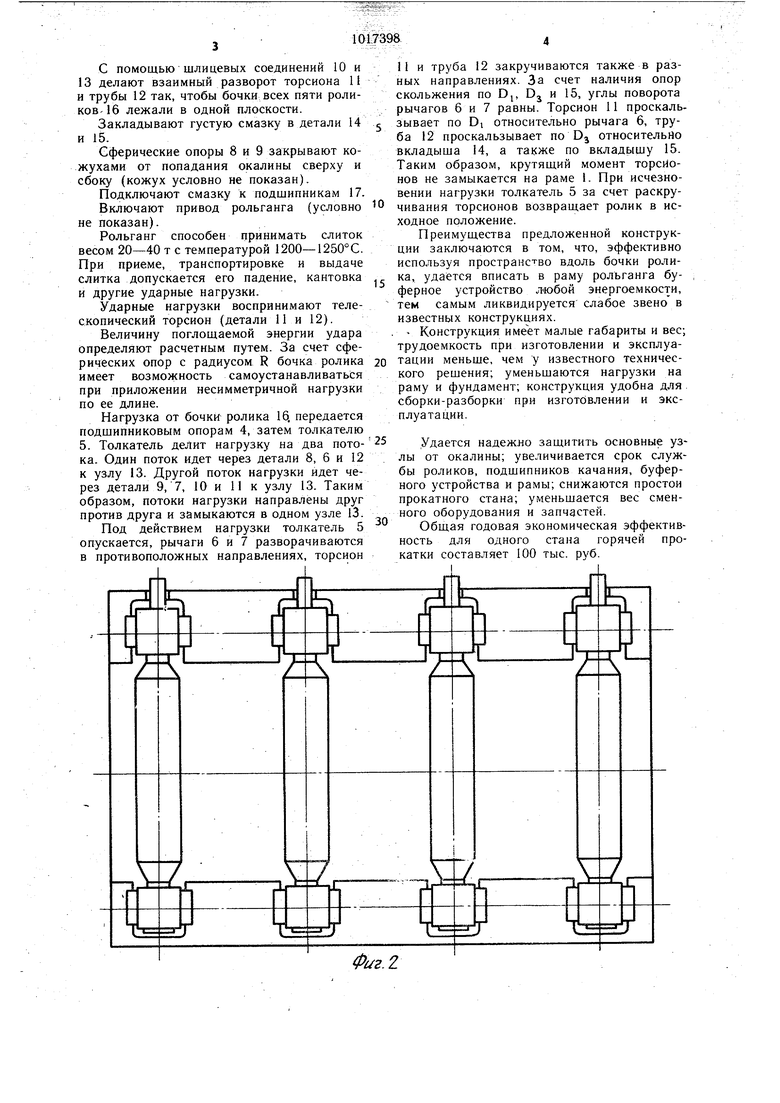

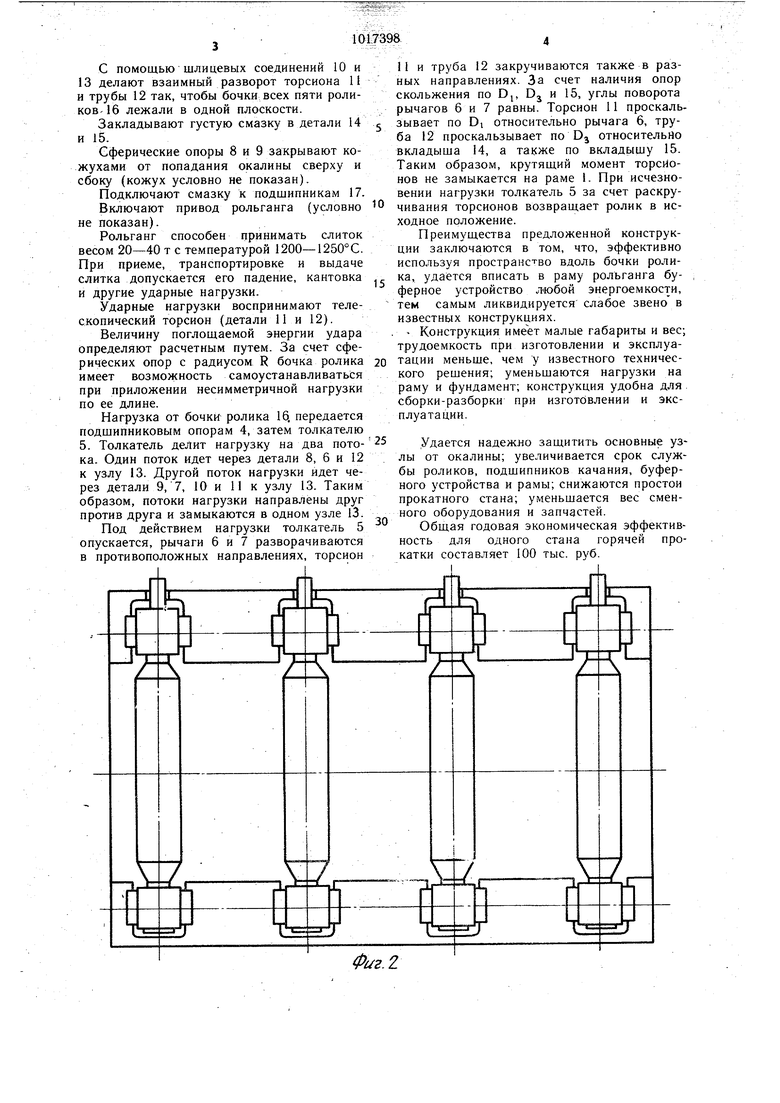

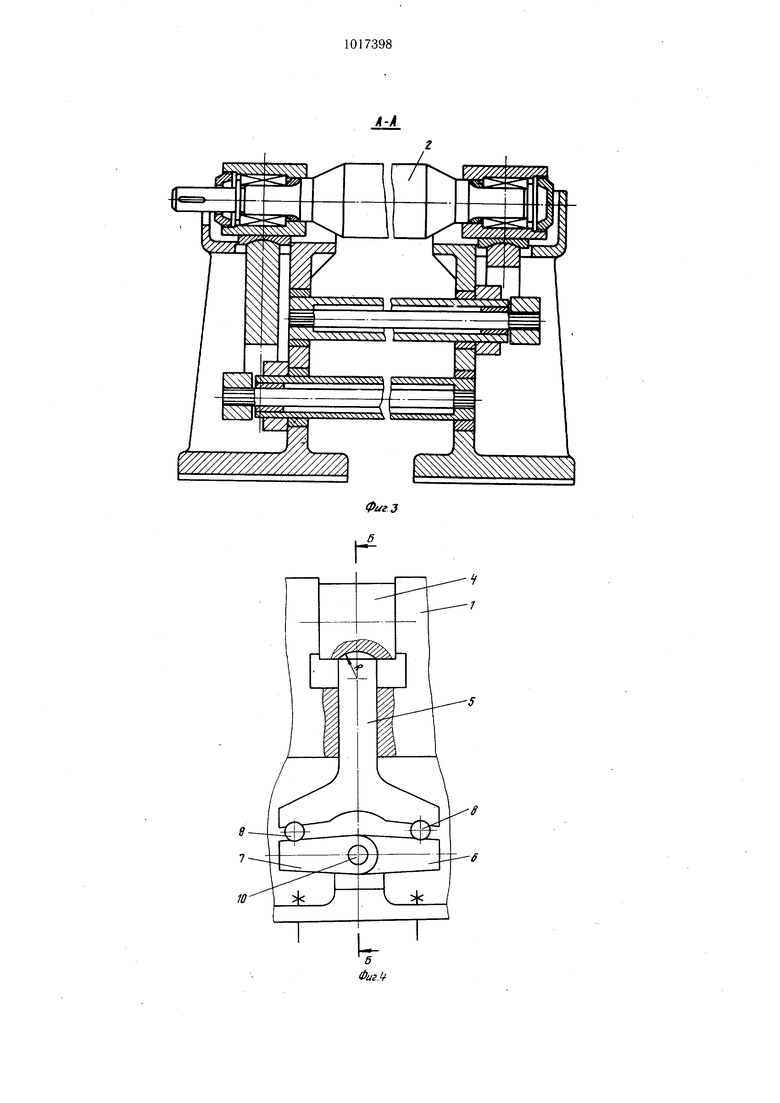

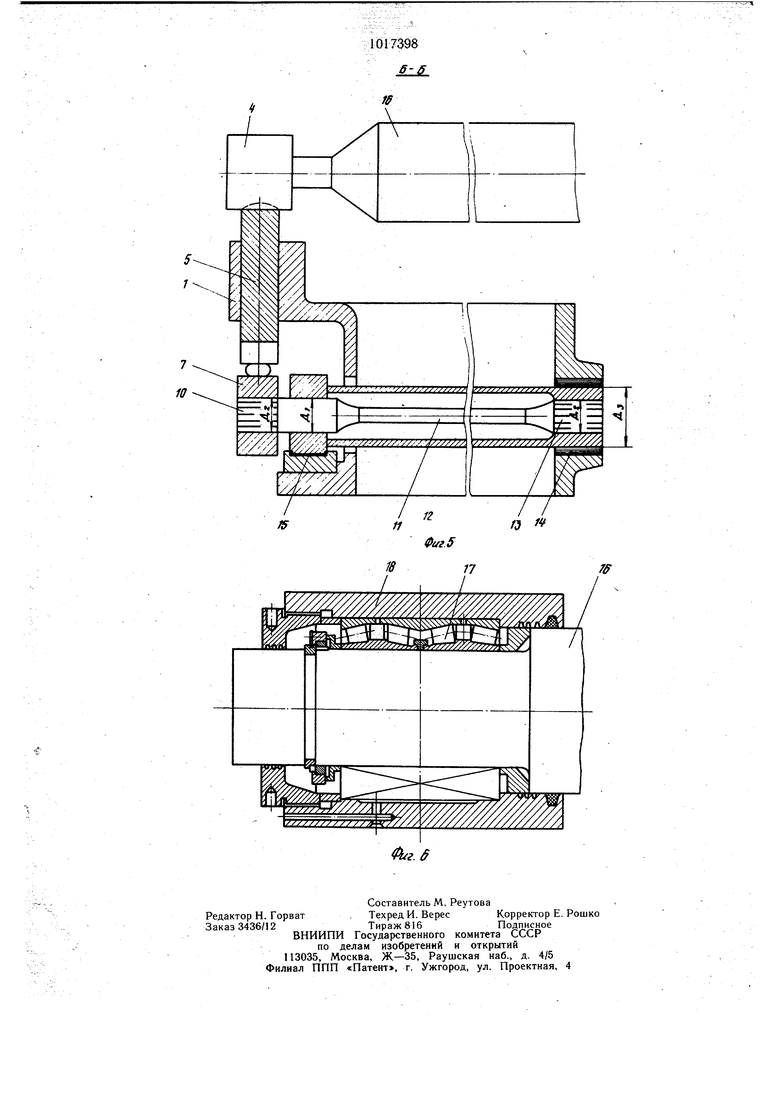

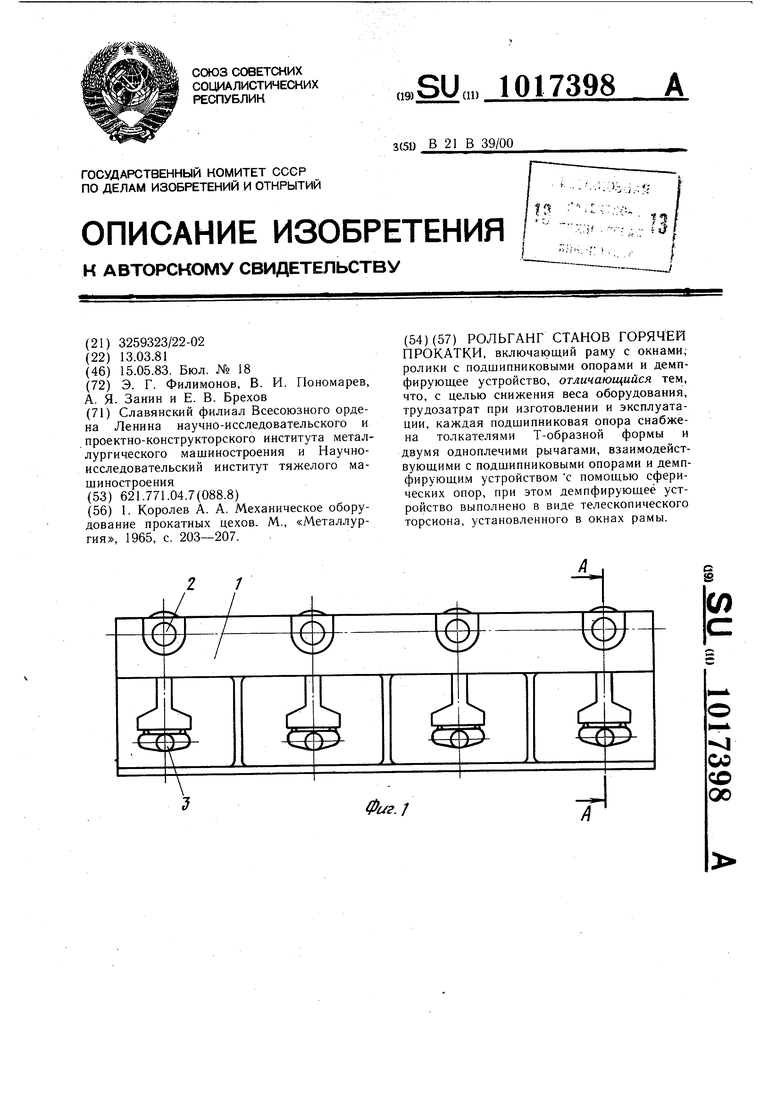

На фиг. 1 изображен рольганг, вид сбоку на фиг. 2 - то же, вид сверху; на фиг. 3 - поперечный разрез А-А на фиг. 1; на фиг. 4 - узел ролика, вид сбоку; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - конструкция подшипникового узла ролика рольганга.

Сущность конструкции рольганга заключается в следующем (для примера на фиг. 1 дана конструкция рольганга из пяти роликов) . Основными узлами рольганга являются рама 1, ролик в сборе 2 и демпфирующее устройство 3.

При этом каждый ролик имеет два буферных устройства, каждое из которых взаимодействует с одной из подшипниковых опор ролика.

Подшипниковая опора 4 опирается на толкатель 5 Т-образной фор.мы. Демпфирующее устройство снабжено одноплечими рычагами 6 и 7. С помощью сферических опор 8 и 9 названные рычаги взаимодействуют с толкателем 5, а последний, в свою очередь, при помощи сферической поверхности радиусом R взаимодействует с подшипниковой опорой 4.

Рычаг 7 с помощью щлицевого соединения 10 диаметром D соединен с торсионом 11. Торсион 11 размещен внутри трубы 12, которая соединена с помощью щлицевого соединения 13 диаметром D со вторым концом торсиона.

Труба 12 одним концом приварена к рычагу б, а на другом конце снабжена проточкой по диаметру Dj и входит во втулку 14, образуя подшипники скольжения (подвод закладочной смазки условно не показан) .

Торсион с трубой по поверхности D, также образуют пару скольжения (подвод закладной смазки условно не показан).

Рычаг 6 опирается на вкладыш 15. Собственно ролик 16 снабжен четырехрядными подшипниками качения 17, заключенными в корпус 18.

Диаметр D, D, что обеспечивает условия сборки торсиона со стороны рычага 7.

Устройство работает следующим образом. с помощью шлицевых соединений 10 и 13 делают взаимный разворот торсиона П и трубы 12 так, чтобы бочки всех пяти роликов-16 лежали в одной плоскости. Закладывают густую смазку в детали 14 и 15. Сферические опоры 8 и 9 закрывают кожухами от попадания окалины сверху и сбоку (кожух условно не показан). Под.ключают смазку к подшипникам 17. Включают привод рольганга (условно не показан). Рольганг способен принимать слиток весом 20-40 т с температурой 1200-1250°С. При приеме, транспортировке и выдаче слитка допускается его падение, кантовка и другие ударные нагрузки. Ударные нагрузки воспринимают телескопический торсион (детали 11 и 12). Величину поглощаемой энергии удара определяют расчетным путем. За счет сферических опор с радиусом R бочка ролика имеет возможность самоустанавливаться при приложении несимметричной нагрузки по ее длине. Нагрузка от бочки ролика 16, передается подшипниковым опорам 4, затем толкателю 5. Толкатель делит нагрузку на два потока. Один поток идет через детали 8, 6 и 12 к узлу 13. Другой поток нагрузки идет через детали 9, 7, 10 и II к узлу 13. Таким образом, потоки нагрузки направлены друг против друга и замыкаются в одном узле 13. Под действием нагрузки толкатель 5 опускается, рычаги 6 и 7 разворачиваются в противоположных направлениях, торсион П и труба 12 закручиваются также в разных направлениях. За счет наличия опор скольжения по Dj, Dj и 15, углы поворота рычагов 6 и 7 равны. Торсион 11 проскальзывает по DI относительно рычага 6, труба 12 проскальзывает по Dj относительно вкладыща 14, а также по вкладышу 15. Таким образом, крутящий момент торсионов не замыкается на раме 1. При исчезновении нагрузки толкатель 5 за счет раскручивания торсионов возвращает ролик в исходное положение. Преимущества предложенной конструкции заключаются в том, что, эффективно используя пространство вдоль бочки ролика, удается вписать в раму рольганга буферное устройство любой энергоемкости, тем самым ликвидируется слабое звено в известных конструкциях. Конструкция имеет малые габариты и вес; трудоемкость при изготовлении и эксплуатации меньше, чем у известного технического рещения; уменьшаются нагрузки на раму и фундамент; конструкция удобна для сборки-разборки при изготовлении и эксплуатации. Удается надежно защитить основные узлы от окалины; увеличивается срок службы роликов, подшипников качания, буферного устройства и рамы; снижаются простои прокатного стана; уменьшается вес сменного оборудования и запчастей. Общая годовая экономическая эффективность для одного стана горячей прокатки составляет 100 тыс. руб. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора ролика рольганга прокатного стана | 1987 |

|

SU1532109A1 |

| Рольганг прокатного стана | 1982 |

|

SU1049132A1 |

| ОПОРНЫЙ УЗЕЛ РОЛИКА РОЛЬГАНГА ОБЖИМНОГО СТАНА | 2001 |

|

RU2205076C1 |

| Опора ролика рольганга прокатного стана | 1986 |

|

SU1380825A1 |

| Рабочий рольганг обжимного прокатного стана | 1977 |

|

SU716660A2 |

| Опора ролика рольганга обжимного прокатного стана | 1986 |

|

SU1447455A1 |

| Стенд для испытания подшипниковых опор прокатных валков | 1981 |

|

SU975127A1 |

| Устройство для определения момента трения в подшипниковом узле | 1991 |

|

SU1812473A1 |

| Опорный узел ролика | 1989 |

|

SU1754245A1 |

| МЯГКИЙ ОПОРНЫЙ УЗЕЛ РОЛИКА РОЛЬГАНГА ОБЖИМНОГО СТАНКА | 1993 |

|

RU2038177C1 |

РОЛЬГАНГ СТАНОВ ГОРЯЧЕЙ Г1РОКАТКИ, включающий раму с окнами, ролики с подшипниковыми опорами и демпфирующее устройство, отличающийся тем, что, с целью снижения веса оборудования, трудозатрат при изготовлении и эксплуатации, каждая подшипниковая опора снабжена толкателями Т-образной формы и двумя одноплечими рычагами, взаимодействующими с подшипниковыми опорами и демпфирующим устройством с помощью сферических опор, при этом демпфирующее устройство выполнено в виде телескопического торсиона, установленного в окнах рамы. t (Л

1017398

Г B:L

Y.-Z/777i 7/f . А/У77777.

I

fz

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Королев А | |||

| А | |||

| Механическое оборудование прокатных цехов | |||

| М., «Металлургия, 1965, с | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

Авторы

Даты

1983-05-15—Публикация

1981-03-13—Подача