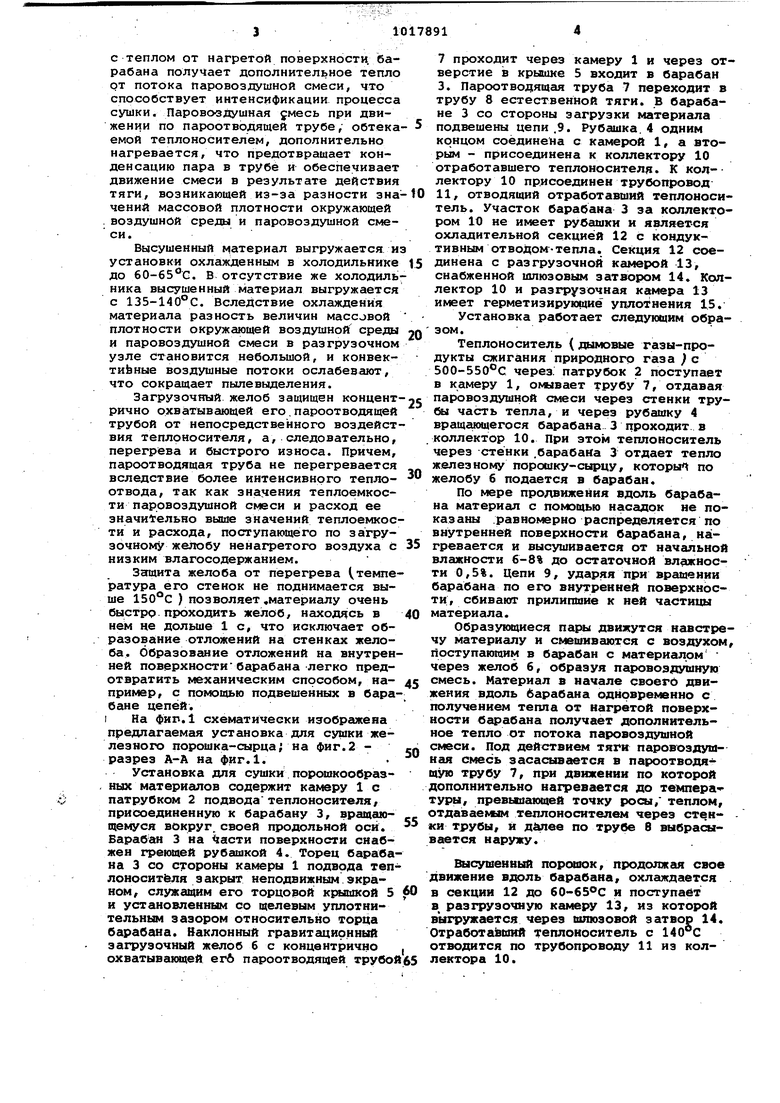

Изобретение относится к технике сушки сыпучих материалов путем удаления из них влаги, и может быть использовано в порошковой металлургии для сушки железного порошка-сырца, получаемого диспергированием расплава металла сжатым воздухом или. высоконапорной водой. Известна установка для контактной сушки сырого каменного угля, содержащая вращающийся барабан, помещенный в сроено установленный с ним цилиндрический кожух и загружаемый материалом с одного конца, на,другом конце барабан.снабжен грохотом, под которым расположен выпускной желоб. К кожуху присоединен вентилятор для просасывания теплоносителя через кольцевую полость между барабаном и кожухом. Барабан загружен металлическими шарами Предусмотрено смачивание материала нефтепродуктами (например керосином) перез загрузкой в сушильную установку для снижения пылеобразования 1. Недостатками такой установки являются увеличение пылеобразования в результате дополнительного измельче.ния материала шарами, повышение пожа ро-взрыво-опасности-и ухудшение сани тарно-гигиенических условий труда при смачивании материала нефтепродук тами, увеличение расхода энергии на вращение барабана из-за увеличения массы барабана, загруженного шарами. Известна установка для контактной . сушки сыпучих мелкодисперсных материалов, содержащая вращающийся вокруг слегка наклоненной к горизонтали оси барабан с расположенными внутри него жаровыми трубами, по которым проходит теплоноситель. Установка на одном конце снабжена загрузочным шнеком, подающим материал в межтрубное пространство, а противоположный конец барабана соединён с разгрузочной камерой для разгрузки высушенного материала и отвода пара через пароотво дящую трубу 2 3. Однако при использовании такой ус тановки по мере продвижения материала вдоль барабана количество пара увеличивается, из-за чего в разг.рузочном конце барабана скорость поток паровоздушной смеси, обтекающей мате риал, будет максимальной. Поскольку материал высушен, происходит значительный унос частиц порошка с отнодимой из барабана паровоздушной смесью. Этому способствует образовгшие взвеси при подаче высушенного порошка в разгрузочную камеру, т.е. в зон отвода паропылевой смеси. Кроме того образование на шнека и жаровых труба сцементированных отложений материала склонных образовываться в результате коагуляции частиц мокрого порошка и последукадего их высушивания, ухудшае теплопередачу через стенки труб мате риалу и приводит к закупорке шнека и межтрубного пространства в барабане. В случае же откалывания кусков сцементированного материала могут возникать аварийные ситуации в результате образования заторов в разгрузочном узле сушильной установки, либо в других узлах технологической линии. . . Наиболее близкой к изобретению яв- ляется установка для сушки порошкообразных материалов, содержащая вращающийся барабан с греющей рубашкой на части его поверхности и загрузочным устройством в виде гравитацион-ного желоба со стороны камеры подвода теплоносителя, сообщенной с греющей рубашкой, охладительную секцию на разгрузочном конце барабана и пароотводящую трубу, причем торцовая стенка барабана жестко соединена с его боковой поверхностью, а греющая рубашка сообщена с внутренней полостью барабана 3. Однако в ней нельзя осуществлять кондуктивную сушку, что необходимо при сушке взрывоопасных материалов. Цель изобретения - повышение экономичности и .надежности при осуществлении кондуктивной сушки. Поставленная цель достигается тем, что в установке для сушки порошкообразных материалов, содержащей вращающийся барабан с греющей рубашкой на части поверхности и загрузочным уст- . ройством в виде гравитационного желоба со стороны камеры подвода теплоносителя , сообщенной с греющей рубашкой, охладительную секцию на разгрузочном конце барабана и пароотводящую трубу, последняя размещена вокруг желоба загрузочного устройства и введена вместе с ним в барабан через камеру подвода теплоно.сителя, которая со стороны торца барабана снабжена неподвижным экраном, образующим с барабаном щелевой уплотнительный зазор и служащим его торцовой крышкой. Присоединение пароотводящей трубы к барабану в месте его загрузки материалом создает встречное движение потока , паровоз душной смеси и материала вдоль продольной оси барабана. При этом максимальный расход, а, следовательно, и максимальная скорость потока паровоздушной смеси имеет место в загрузочной части барабана, где материгш еще влажный, частицы его Hcixoдятся в связанном состоянии, и динамическое взаимодействие с потоком паровоздушной сМеси не приводит к уносу частиц порошка, а в разгрузочном KOEfjue барабана, где движется высушенный материал, поток пара вообще отсутствует и унос частиц порошка не происходит. Материал в начале своего движения вдоль барабана одновременно с теплом от нагретой поверхности барабана получает дополнительное тепло от потока паровоздушной смеси, что способствует интенсификации процесса сушки. Паровоздушная умесь при движении по пароотводящей трубе, обтека емой теплоносителем, дополнительно нагревается, что предотвращает конденсацию пара в трубе и обеспечивает движение смеси в результате действия тяги, возникающей из-за разности значений массовой плотности окружающей . воздушной среды и паровоздушной смеси. Высушенный материал выгружается и установки охлажденным в холодильнике до бО-бЗ С. В отсутствие же холодиль ника высушенный материал выгружается с 135-140°С. Вследствие охлаждения материала разность величин массовой плотности окружающей воздушной среды и паровоздушной смеси в разгрузочном узле становится небольшой, и конвекти19ные воздушные потоки ослабевают, что сокращает пылевыделения. Загрузочный желоб защищен концентрично охватывающей его.пароотводящей трубой от непосредственного воздействия теплоносителя, а, следовательно, перегрева и быстрого износа. Причем, пароотводящая труба не перегревается вследствие более интенсивного теплоотвода, так как значения теплоемкости паровоздушной смеси и расход ее значительно выше значений теплоемкости и расхода, поступающего по загрузочному желобу ненагретого воздуха с низким влагосодержанием. Защита желоба от перегрева температура его стенок не поднимается выше ) позволяет «материалу очень быстро, проходить желоб, находясь в нем не дольше 1с, что исключает образование отложений на стенках желоба. Образование отложений на внутренней поверхностибарабана легко предотвратить механическим способом, например, с помощью подвешенных в барабане цепей. На фиг.1 схематически изображена предлагаемая установка для сушки железного порошка-сырца; на фиг.2 разрез А-А на фиг.1. Установка для сушки порсмакообраз. ных материалов содержит камеру 1 с патрубком 2 подводатеплоносителя/ присоединенную к барабану 3, вращающемуся вокруг,своей продольной оси. Барабан 3 на асти поверхности снабжен греющей рубашкой 4. Торец барабана 3 со стороны камеры 1 подвода теплоносителя эакрыт неподвижным экраном, служащим его торцорой крышкой 5 и установленным со щелевым уплотнительным зазором относительно торца барабана. Наклонный гравитационный загрузочный желоб б с концентрично охватывгиощей егб пароотводящей тру бой 7 проходит через камеру 1 и через отверстие в крышке 5 входит в барабан 3. Пароотводящая труба 7 переходит в трубу 8 естественной тягн. В барабане 3 со стороны загрузки материала подвешены цепи.9. Рубашка.4 одним концом соединена с камерой 1, а втоpfcJM - присоединена к коллектору 10 отработавшего теплоносителя. К кол- лектору 10 присоединен трубопровод 11, отводящий отработавший теплоноситель. Участок барабана 3 за коллектором 10 не имеет рубашки и являет-ся охладительной секцией 12 с кондуктивным отводом-тепла. Секция 12 соединена с разгрузочной камерой 13, снабженной шлюзовым затвором 14. Коллектор 10 и разгрузочная камера 13 имеет герметизирующие уплотнения 15. Установка работает следующим образом. Теплоноситель ( дымовые газы-продукты сжигания природного газа ) с 500-550°С через, патрубок 2 поступает в камеру 1, окывает трубу 7, отдавая паровоздушной смеси через стенки труGa часть тепла, и через рубашку 4 вращающегося барабана 3 проходит в коллектор 10. При этом теплоноситель через стенки .барабана 3 отдает тепло железному порошку-сырцу, которы по желобу б подается в барабан. По мере продвижения вдоль барабана материал с помощью насадок не показаны .равномерно распределяется по внутренней поверхности барабана, нагревается и высушивается от начальной влажности 6-8% до остаточной влажности 0,5%. Цепи 9, ударяя при вращении барабана по его внутренней поверхности, сбивают прилипшие к ней частицы материала. Образующиеся пары движутся навстречу материалу и смешиваются с воздухом, поступающим в барабан с материалом через желоб б, образуя паровоздушную смесь. Материал в начале своего движения вдоль барабана одновременно с получением тепла от нагретой поверхности барабана получает дополнительное тепло от потока паровоздушной смеси. Под действием тяги паровоздушная смесь засасывается в пароотводящую трубу 7, при движении по которой дополнительно нагревается до темпера- туры, превышающей точку росы, теплом, отдавае1«1м теллоноснтелем через стен- ки трубы, и далее по трубе 8 выбрасывается наружу. вкушенный порошок, продолжая свое движение вдоль барабана, охлаждается . в секции 12 до бО-б5°С и поступает в, разгрузочную камеру 13, из которой выгружается через юпюзовой затвор 14. Отработа вшнй теплоноситель с отводится по трубопроводу 11 из коллектора 10.

Экономический эффект предлагаемой установки обеспечивается сокращением потерь порошка с отсасываемой парогазовой смесью, повышением качества порошка в результате увеличения содержания тонких фракций, которые из-за избирательности уноса составляют основную долю потерь при использовании извесэ ной установки. В предлагаемой установке снижены энергетические затраты на сушку порошка и аспирацию

паропылевой смеси и уменьшены капитальные затраты, вследствие отказа от систем газоочистки.

Установка может быть использована как для сушки металлических порошков, так и порошков других материалов, но предпочтительнее, когда порошки содержат фракции частиц, унос которых крайне нежелателен по условиям эконоМИКИ и заидиты окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан сушильный | 2021 |

|

RU2780110C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2805399C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100722C1 |

| Сушилка для сыпучих и комкующихся материалов | 1982 |

|

SU1048269A1 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| СУШИЛЬНАЯ КАМЕРА | 1990 |

|

RU2041433C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2509273C2 |

УСТАНОВКА ДЛЯ СУШКИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ, содержащая вращающийся барабан.с греющей рубгшкой на части поверхности и загрузочным устройством в виде гравитационного желоба со стороны камеры подвода теплоносителя , сообщенной с греющей рубашкой, охладительную секцию на разгрузочном конце барабана и пароотводящую трубу, отличающа л ся тем, что, с целью повышения экономичности и надежности при осуществлении кондуктивной сушки, пароотволящая труба размещена вокруг желоба загрузочного устройства и введена вместе с ним в барабан через камеру подвода теплоносителя, которая со стороны «g торца барабана снабжена неподвиячным (Л экраном, образуюгдим с барабаном щелевой уплотнительный зазор и служащим его торцевой крышкой. СХ) ее

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4014106, кл | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| , 2, Сушильные аппараты и установки, Каталог НИЙХИММАШ | |||

| М., ЦИНТИХИМНЕФТЕМАШ, 1975, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| 0 |

|

SU155447A1 | |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-05-15—Публикация

1981-11-10—Подача