Изобретение относится к установке для сушки сыпучих материалов с повышенной влажностью, и может быть использовано в строительной, дорожно-строительной, химической, металлургической, сельскохозяйственной, пищевой и других отраслях для сушки сыпучих материалов мелких фракций до 10 мм, тонкодисперсных материалов и их смесей с повышенной влажностью до 40%.

Из уровня техники известно устройство для нагревания сыпучих материалов (патент RU 182765, МПК B01J38/02, B01J38/14, опубл. 30.08.2018), включающее цилиндрический барабан, вращающийся вокруг оси, с внутренним устройством для распределения сыпучего материала в потоке нагреваемого вне устройства рабочего газа и перемещения его в рабочей зоне барабана, при условии, что внутреннее устройство выполнено в виде системы чередующихся вдоль стенок барабана горизонтальных полок длиной, равной длине рабочей зоны барабана, и горизонтальных полок длиной, равной ее половине, с образованием между двумя соседними длинными полками щели для подачи рабочего газа с возможностью омывания им промежуточной полки, при этом устройство снабжено термо преобразователями для регулирования температуры в слое сыпучего материала, расположенными по ходу движения сыпучего материала.

Недостатком устройства является сложное техническое устройство барабана, а также высокая вероятность закоксовывания высушиваемого материала во внутренней конструкции барабана, а так же неоднородность нагрева материала по всей глубине слоя.

Известна барабанная сушилка для сыпучих материалов (патент RU 15218, МПК F26B11/04, F26B17/28, опубл. 27.09.2000), содержащая горизонтальный вращающийся вокруг продольной оси барабан с размещенным внутри и жестко с ним связанным нагревательным элементом, выполненным в виде жаровой трубы, снабженной на входе топливным узлом, загрузочный и разгрузочные узлы, размещенные по торцам барабана, узлы ввода и вывода теплоносителя. Жаровая труба размещена в барабане коаксиально, кольцевой зазор между стенками жаровой трубы и барабана образует кольцевую камеру сушки, жаровая труба выполнена с глухим выходным торцом, который делит барабан на зону сушки материала и зону его охлаждения и разгрузки, в кольцевой камере сушки с возможностью теплового контакта с жаровой трубой установлен транспортирующий узел, выполненный в виде жестко дистанцированных друг от друга направляющих, стенки барабана выполнены полыми, со стороны глухого выходного торца жаровой трубы размещены патрубки вывода отработанного теплоносителя, сообщенные с полыми стенками барабана, при этом внутри полых стенок барабана на уровне глухого выходного торца жаровой трубы установлены перегородки, образующие канал вывода отработанного теплоносителя в направлении узла вывода теплоносителя, размещенного со стороны входного торца барабана, узел загрузки материала сообщен с направляющими кольцевой камеры сушки, зона охлаждения и разгрузки материала дополнительно снабжена узлом отвода паров влаги.

Недостатком данной сушилки является отсутствие возможности проведения ремонта во внутренней части барабана, а так же данный вид конструкции не позволяет проводить сушку материалов разных фракций.

Известен барабан сушильный (патент RU2780110, МПК F26B11/04, F26B3/20, опубл. 19.09.2022), который представляет собой вращающийся барабан с кондуктивным нагревом. В сушильном барабане, соосно с вращающимся барабаном, установлен полый цилиндр, на начальном участке имеющий перфорацию, соединенные между собой перфорированной спиральной лентой, снабженной перфорированными лопастями. Отвод паровоздушной смеси осуществляется через рубашку загрузочного желоба, вынесенного за пределы корпуса сушилки. Высушенный продукт подвергается классификации на коническом сите за счет расположенных на его поверхности окон, закрытых сеткой, имеющей разный диаметр отверстий.

Недостатком данной конструкции является неравномерный нагрев материала по толщине слоя, что приводит к излишнему воздействию тепла на сырье при получении вяжущих материалов.

Наиболее близкой к заявляемому является установка для термодинамической сушки дисперсного сыпучего материала (патент RU 31842, МПК F26B17/18, опубл. 27.08.2003), содержащая установленный наклонно по направлению движения материала вращающийся барабан с загрузочным и разгрузочным коробами, нагревательный элемент в виде газовой горелки и тепловентиляционное оборудование. Установка снабжена загрузочным устройством влажного полуфабриката материала, выгрузным устройством прокаленного материала и средством для прокалки и транспортирования прокаленного материала с образованием канала циркуляции теплоносителя из зоны нагрева в зону прокалки по замкнутому контуру, причем средство для прокалки и транспортирования прокаленного материала размещено в зоне нагрева теплоносителя, выполнено в виде размещенного соосно в полости барабана и установленного с возможностью вращения трубопровода, который состоит из жестко укрепленных к внутренней поверхности радиальных силовых перемычек с внутренним продольным оребрением и направляющих криволинейных завихрителей.

Однако установка неоднородно нагревает материал по всей глубине слоя.

Технической проблемой, на решение которой направлено заявляемое изобретение, является разработка установки для сушки сыпучих и дисперсных материалов, которая обеспечит однородность по влажности и физико-механическим свойствам конечного высушенного продукта, уменьшит энергозатраты на единицу произведенной продукции, получит возможность разделения топочных газов и паровоздушной смеси получаемой при сушке материала.

Технический результат заключается в снижении потребления тепловой энергии на единицу массы высушиваемого материала, в стабильности физико-механических показателей конечного высушенного продукта, ускорении процесса сушки за счет равномерной теплопередачи по всей толщине слоя высушиваемого материала, увеличении теплосъема за счет конструкции футеровочного корпуса и увеличении дисперсности высушенного материала за счет встроенного в печь узла домола.

Технический результат достигается благодаря тому, что установка для сушки сыпучих материалов, содержащая вращающийся сушильный барабан, снабженный загрузочным бункером влажного исходного материала с одной стороны и камерой выгрузки высушенного продукта с другой стороны, платформу, опорные ролики и нагревательный элемент в виде газовой горелки, согласно решению, она содержит неподвижный футеровочный корпус, сушильный барабан имеет зону предварительного нагрева со стороны загрузочного бункера и зону основного нагрева, и в части зоны основного нагрева сушильный барабан помещен с зазором в футеровочный корпус, который с внутренней стороны имеет спиралевидный канал, газовая горелка установлена на входе в спиралевидный канал под углом в 35° к горизонтальной поверхности футеровочного корпуса, по бокам футеровочного корпуса установлены многослойные термостойкие щетки, с одной стороны от футеровочного корпуса, в верхней части со стороны загрузочного бункера, последовательно расположены тепловентилятор и воздуховод, а с другой стороны, в верхней части, выход для топочных газов, снабженный теплообменником, опорные ролики расположены за пределами зоны футеровочного корпуса, они опираются на опорные кольца, жестко закрепленные на барабане, при этом футеровочный корпус установлен на платформе.

Зазор между внутренней частью футеровочного корпуса и сушильным барабаном составляет не более 50±5 мм.

Термостойкие щетки выполнены из карбонового волокна или углеродного волокна.

Спиралевидный канал образован ячейками посредством перемычек, глубина которых составляет четверть ширины канала, при этом углы ячеек канала закруглены по радиусу, а перемычка между соседними каналами имеет размер глубины канала.

На выходе для топочных газов установлен датчик температуры.

Установка снабжена системой управления температурой нагрева поверхности сушильного барабана по зонам.

Совокупность указанных признаков позволяет увеличить производительность, стабилизировать физико-механические показатели конечного высушенного продукта и снизить расход тепловой энергии на единицу готовой продукции.

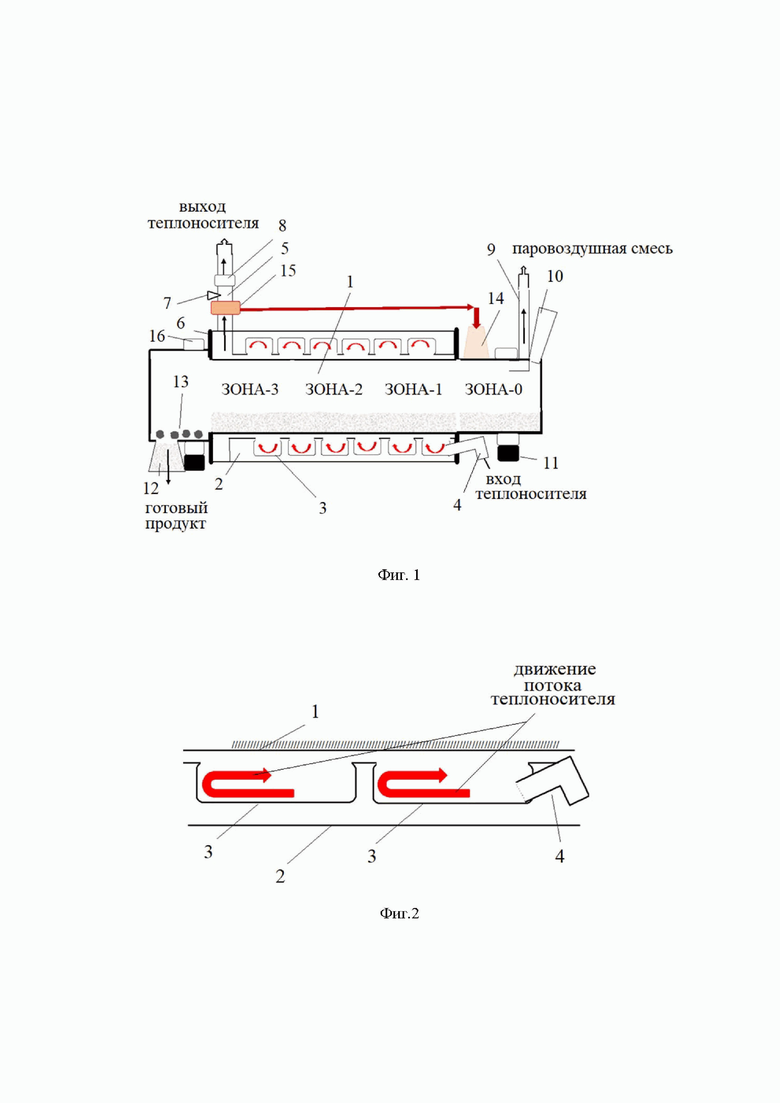

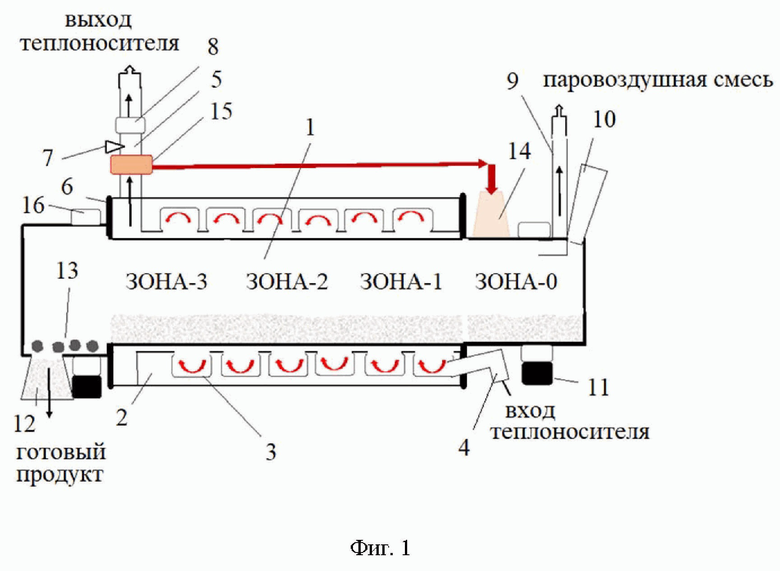

Изобретение поясняется чертежами, где: на фиг. 1 - изображен общий вид заявляемой установки; на фиг. 2 - изображен фрагмент футеровочного корпуса со спиралевидным каналом.

Позициями на чертежах обозначено:

1. сушильный барабан;

2. футеровочный корпус;

3. спиралевидный канал;

4. газовая горелка;

5. выход для топочных газов;

6. термостойкие щетки;

7. датчиком контроля температуры топочных газов;

8. дымосос;

9. воздуховод;

10. загрузочный бункер;

11. ролики;

12. камера выгрузки;

13. блок домола готовой продукции;

14. тепловентилятор;

15. теплообменник;

16. опорные кольца.

Установка для сушки сыпучих и дисперсных материалов (фиг. 1) состоит из сушильного барабана 1, который заключен в футеровочный корпус 2. Сушильный барабан 1 в начальной части снабжен загрузочным бункером материала 10 и в конечной части камерой выгрузки 12 высушенного продукта (готовой продукции). Камера выгрузки снабжена блоком домола 13 готовой продукции. Блок домола 13 имеет форму цилиндра, где боковые стенки перфорированы и внутрь перфорированного цилиндра загружены шары. Сушильный барабан 1 установлен на роликах 11. Ролики 11 опираются на опорные кольца 16, которые жестко закреплены на внешнем корпусе барабана 1. Ролики 11 расположены за пределами зоны футеровочного корпуса 2. В движение ролики 11 приводятся с помощью частотного электродвигателя через цепную передачу. Сушильный барабан имеет зону предварительного подогрева (ЗОНА-0) со стороны загрузочного бункера 10 и зону основного подогрева (ЗОНА-1, ЗОНА-2, ЗОНА-3). Нагрев сушильного барабана 1 осуществляется только с внешней стороны, а материал для сушки находится во внутренней полости барабана. В ЗОНЕ-0 происходит предварительный подогрев влажного сыпучего материала, который осуществляется за счет передачи тепла по корпусу барабана 1 от теплоносителя, а так же осуществляется дополнительный нагрев ЗОНЫ-0 за счет тепла, передаваемого топочными газами через теплообменник 15 и тепловентилятор 14. Внешняя поверхность барабана в ЗОНЕ-0 достигает температуры 150-200ºС, указанный уровень температуры обеспечивает отсутствие прилипания влажного материала к внутренней поверхности барабана. Самая высокая температура нагрева поверхности барабана находится в ЗОНЕ-1, нагрев осуществляется за счет топочных газов, температура которых в ЗОНЕ-1 достигает 650-900°С, при этом поверхность барабана 1 в ЗОНЕ-1 достигает температуры 450-500ºС, что приводит к быстрому закипанию избыточной влаги в высушиваемом материале и образованию избытка пара в барабане. В ЗОНЕ-1 образуется максимальное количество паровоздушной смеси, которая принудительно извлекается через воздуховод 9 из сушильного барабана. В ЗОНЕ-2 наружная поверхность барабана достигает температуры 350-400°С, что приводит к дальнейшему извлечению влаги в виде паровоздушной смеси и частично тонкодисперсных частиц. Скорость извлечения паровоздушной смеси из полости барабана 1 регулируется с помощью автоматики позволяющей уменьшить вынос частиц через воздуховод 9.

В ЗОНЕ-3 сушильного барабана паровоздушная смесь составляет не более 10% от общей паровоздушной смеси. За счет минимального содержания влаги в высушиваемом материале в ЗОНЕ-3 происходит отрыв тонкодисперсных частиц от поверхности высушиваемого материала и происходит перемещение частиц в ЗОНУ-1 за счет конвекции внутри барабана, где осуществляется смешение паровоздушной смеси и частиц, в результате чего масса частиц за счет захвата частиц пара вырастает и тонкодисперсная частица оседает на высушиваемый материал в ЗОНЕ-1 для дальнейшей сушки. Описанный конвекционный поток тонкодисперсных частиц в конструкции барабана обеспечивает минимальный вынос частиц через воздуховод 9 не более 2-3% от массы высушиваемого материала.

К внутренней части сушильного барабана 1 равноудаленно по всей длине барабана приварены шестигранные пруты в количестве 8 штук диаметром от 20 до 30 мм. Шестигранные пруты обеспечивают геометрию при температурных воздействиях на внешнюю поверхность барабана в разных зонах нагрева.

Футеровочный корпус 2 закрывает со всех сторон барабан 1 и предотвращает потери в атмосферу тепловой энергии, передаваемой на корпус сушильного барабана.

С внутренней стороны футеровочного корпуса 2 нарезан или выложен из жаропрочных материалов спиралевидный канал 3. В начальной части спиралевидного канала футеровочного корпуса 2 установлена газовая горелка 4 под углом 35° к горизонтальной поверхности футеровочного корпуса, как показано на фиг. 2. Конфигурация спиралевидного канала 3 и угол установки газовой горелки 4 под углом 35º к горизонтальной поверхности футеровочного корпуса обеспечивают движение топочных газов по спиралевидной траектории по всей длине футеровочного корпуса. В конце спиралевидного канала футеровочного корпуса установлен выход для топочных газов (дымоход) 5 на фиг. 1. На выходе топочных газов 5 установлен теплообменник обеспечивающий дополнительный нагрев ЗОНЫ-0. Топочные газы из дымохода извлекаются принудительно с помощью дымососа 8, при этом автоматика синхронизирует оптимальную работу газовой горелки 4 и дымососа 8.

Футеровочный корпус 2 установлен на единой платформе с сушильным барабаном 1 (на чертежах не показано). При приведении в движение сушильного барабана 1 футеровочный корпус 2 остается в статическом состоянии. Зазор между внутренней частью футеровочного корпуса и внешней стенкой барабана составляет не более 50±5 мм. По бокам футеровочного корпуса установлены многослойные термостойкие щетки 6 из карбонового волокна или углеродного волокна обеспечивающие предотвращение тепловых потерь и выброса топочных газов.

Конструкция спиралевидного канала представляет собой соотношение размеров спиралевидного канала, которая составляет 1 часть глубина канала, 4 части ширина канала, при этом углы канала закруглены по радиусу как показано на фиг. 2. Перемычка между соседними каналами должна иметь размер глубины канала.

Например, глубина канала составляет 30 мм, ширина канала составляет 120 мм, перемычка между каналами составит 30 мм.

После ЗОНЫ-3 осушенный материал попадает в камеру домола 13 в которой находятся шары, перетирающие высушенный материал. После камеры домола 13 материал через перфорацию попадает в камеру выгрузки и далее через нурию в накопительный бункер (на чертежах не показано).

Установка снабжена системой электронного контроля управления мощностью и скоростью вращения электроприводов, а так же системой управления температурой и влажностью сыпучего материала и датчиком контроля температуры топочных газов 7.

Параметры сушильной установки: общая длина сушильного барабана – 10-23 метра, диаметр барабана 600-1800 мм, длина футеровочного корпуса 7-20 метров, диаметр футеровочного корпуса 1000-2500 мм, оптимальная ширина спиралевидного канала 120 мм, глубина спиралевидного канала 30 мм, перемычка между каналами 30 мм, температура на выходе из газовой горелки 500-900°С.

Скорость вращения барабана 2-15 об./мин., угол наклона барабана 4-10°.

Установка работает следующим образом.

Перед началом подачи материала в сушильный барабан поверхность сушильного барабана прогревается на минимальной мощности при температуре топочных газов 300-400°С в течении 3-15 минут с помощью газовой горелки, установленной в спиралевидный канал футеровочного корпуса под углом 35°, как показано на фиг. 1-2. Внешняя поверхность барабана нагревается до температуры 200-250°С. Далее производится расчетная загрузка барабана материалом для сушки. Сыпучий материал или дисперсный материал или их смеси в любых пропорциях поступают из загрузочного бункера 10 непосредственно в прогретый сушильный барабан ЗОНА-0. Угол наклона установки к горизонтальной поверхности составляет 4-10°, скорость вращения барабана регулируется в зависимости от вида материала, влажности материала, что обеспечивает полное удаление влаги при перемещении материала в теле сушильного барабана. Поверхность корпуса барабана нагревается за счет топочных газов проходящих по спиралевидному каналу, образуя двойной спиралевидный конвекционный поток.

Нагрев слоя сыпучих и дисперсных материалов осуществляется путем передачи тепловой энергии через наружную поверхность корпуса барабана. Температура поверхности корпуса барабана в ЗОНЕ-1 нагревается от 450 до 500°С и создает условие высокой скорости передачи тепла на материал, находящегося во внутренней части барабана. Нижние слои материала, находящегося в барабане прогреваются до температуры 120-130°С в течении приблизительно 90-120 сек. Вода находящаяся в нижнем слое материала закипает создавая эффект пропаривания верхних слоев материала находящегося в барабане. В течении 5 мин. весь материал находящийся в барабане прогревается до температуры 95-110°С, при этом в ЗОНЕ-1 происходит интенсивное образование паровоздушной смеси. Переувлажненный пар и небольшое количество тонкодисперсной пыли удаляются из сушильного барабана принудительно вентилятором через вывод воздуховода, скорость удаления зависит от объема образующегося пара.

Принцип работы футеровочного корпуса состоит в следующем: топочный газ с температурой 600-900°С исходящий от горелки образует двойной спиралевидный конвекционный поток. Топочный газ движется по спирали внутри канала за счет конструкции канала как показано на фиг. 2, одновременно при этом расположение газовой горелки обеспечивает вращательную конвекцию внутри самого канала. Данная конструкция обеспечивает увеличение теплосъема топочных газов через поверхность корпуса барабана на 23-28%. Технический результат по увеличению теплосъема через корпус барабана достигается за счет того что, возрастает длина движения топочных газов по спиралевидному каналу вдоль корпуса барабана. Расчет длины движения топочных газов по спиралевидному каналу производится следующим образом:

1) производится расчет длины окружности барабана по формуле:

C=πd

где, С – длина окружности барабана, d–диаметр барабана.

2) производится расчет длины спиралевидного канала по формуле:

D=(L/(s+p))*C

где, С – длина окружности барабана, s – ширина канала, p– ширина перемычки, L – длина барабана, D– длина спиралевидного канала.

Доказательной базой увеличения теплосъема являются испытания по съему тепловой энергии топочных газов (см. таблицу 1). В дымоход на высоте 2 метра от футеровочного корпуса был установлен датчик температуры 7 с погрешностью в измерении ±5°С.

Таблица 1. Температура топочных газов в дымоходе

установка с прямым нагревом материала в сушильном барабане, °С

установка со спиралевидным движением топочных газов, °С

Данные измерений температуры подтверждают, что при использовании футеровочного корпуса обеспеченного спиралевидным каналом, теплосъем увеличивается на 48-63% по сравнению с традиционным способом сушки материала прямым нагревом материала в зависимости от исходной температуры топочных газов.

Пример 1

В разогретый барабан до температуры 200°С через загрузочный бункер загружают со скоростью 60 кг в минуту сыпучий материал, гипс технический (фосфогипс) имеющий влажность 27-30% от массы исходного материала. Температуру на газовой горелке доводят до 650°С. Материал в барабане нагревается до температуры 90°С через 2,5 минуты. Время суши фосфогипса составляет 42 минуты. На выходе получается вяжущее гипсовое с общей влажностью 6%. Затем увеличивают скорость вращения барабана до 5 об./мин. и увеличивают скорость загрузки до 85 кг./мин. Время сушки сокращается до 35 мин.

Влажность измеряют согласно ТУ 2141-693-00209438-2015 по пункту 5.5. Общая влажность составляет 7% от массовой доли материала.

Согласно требованиям, материал - фосфогипс должен быть высушен до общей влажности не более 7%, но не менее 6%. При влажности менее 6% материал непригоден для использования.

Итак, заявляемое устройство позволяет уменьшить энергопотребление установки на единицу произведенной продукции, разделить топочные газы от паровоздушной смеси, осуществлять контроль качества производимой продукции с допустимыми отклонениями от требуемых норм, контролировать нагрев материала на заданную величину по всей толщине слоя, уменьшать пылимость тонкодисперсного материала во время сушки.

Установка может быть использована для сушки сыпучих и тонкодисперсных материалов, например, фосфогипса, минерального порошка, искусственного мела, щебня мелких фракций 10-20 мм или 20-40 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ВЯЖУЩИЙ МАТЕРИАЛ ИЗ ФОСФОГИПСА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816610C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ СУШКИ ДИСПЕРСНОГО СЫПУЧЕГО МАТЕРИАЛА | 2009 |

|

RU2393398C1 |

| БАРАБАННО-ВИНТОВОЙ СУШИЛЬНЫЙ АГРЕГАТ | 2005 |

|

RU2301385C1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1982 |

|

SU1079982A1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| СПОСОБ СУШКИ ГИДРОЛИЗНОГО ЛИГНИНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170396C1 |

| УСТАНОВКА ДЛЯ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2252381C1 |

| СПОСОБ СУШКИ ЗЕРНА В БУНКЕРАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ ПНЕВМОПОТОКОМ | 2018 |

|

RU2679698C1 |

| Установка для сушки порошкообразных материалов | 1981 |

|

SU1017891A1 |

Изобретение относится к установке для сушки сыпучих материалов с повышенной влажностью, и может быть использовано в строительной, дорожно-строительной, химической, металлургической, сельскохозяйственной, пищевой и других отраслях для сушки сыпучих материалов мелких фракций до 10 мм, тонкодисперсных материалов и их смесей с повышенной влажностью до 40%. Установка для сушки сыпучих материалов содержит неподвижный футеровочный корпус и вращающийся сушильный барабан, имеющий зону предварительного нагрева со стороны загрузочного бункера и зону основного нагрева, в зоне которого сушильный барабан помещен с зазором в футеровочный корпус с внутренней стороны имеющий спиралевидный канал, газовая горелка установлена на входе в спиралевидный канал под углом в 35° к горизонтальной поверхности футеровочного корпуса, по его бокам установлены многослойные термостойкие щетки, с одной стороны от футеровочного корпуса в верхней части со стороны загрузочного бункера последовательно расположены тепловентилятор и воздуховод, а с другой стороны в верхней части выход для топочных газов снабжен теплообменником, опорные ролики расположены за пределами футеровочного корпуса, опираются на опорные кольца, жестко закрепленные на барабане, при этом футеровочный корпус установлен на платформе. Технический результат заключается в ускорении процесса сушки. 5 з.п. ф-лы, 2 ил., 1 табл.

1. Установка для сушки сыпучих материалов, содержащая вращающийся сушильный барабан, снабженный загрузочным бункером влажного исходного материала с одной стороны и камерой выгрузки высушенного продукта с другой стороны, платформу, опорные ролики и нагревательный элемент в виде газовой горелки, отличающаяся тем, что она содержит неподвижный футеровочный корпус, сушильный барабан имеет зону предварительного нагрева со стороны загрузочного бункера и зону основного нагрева, и в части зоны основного нагрева сушильный барабан помещен с зазором в футеровочный корпус, который с внутренней стороны имеет спиралевидный канал, газовая горелка установлена на входе в спиралевидный канал под углом в 35° к горизонтальной поверхности футеровочного корпуса, по бокам футеровочного корпуса установлены многослойные термостойкие щетки, с одной стороны от футеровочного корпуса, в верхней части со стороны загрузочного бункера, последовательно расположены тепловентилятор и воздуховод, а с другой стороны, в верхней части, выход для топочных газов, снабженный теплообменником, опорные ролики расположены за пределами зоны футеровочного корпуса, они опираются на опорные кольца, жестко закрепленные на барабане, при этом футеровочный корпус установлен на платформе.

2. Установка по п. 1, отличающаяся тем, что зазор между внутренней частью футеровочного корпуса и сушильным барабаном составляет не более 50±5 мм.

3. Установка по п. 1, отличающаяся тем, что термостойкие щетки выполнены из карбонового волокна или углеродного волокна.

4. Установка по п. 1, отличающаяся тем, что спиралевидный канал образован ячейками посредством перемычек, глубина которых составляет четверть ширины канала, при этом углы ячеек канала закруглены по радиусу, а перемычка между соседними каналами имеет размер глубины канала.

5. Установка по п. 1, отличающаяся тем, что на выходе для топочных газов установлен датчик температуры.

6. Установка по п. 1, отличающаяся тем, что она снабжена системой управления температурой нагрева поверхности сушильного барабана по зонам.

| Барабан сушильный | 2021 |

|

RU2780110C1 |

| АНАЛОГО-ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ С ОБРАТНОЙ СВЯЗЬЮ И СИСТЕМОЙ ДОПУСКОВОГО САМОКОНТРОЛЯ | 1966 |

|

SU215619A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ, ОБЛАДАЮЩИХ ТЕПЛОТВОРНОЙ СПОСОБНОСТЬЮ | 1995 |

|

RU2130959C1 |

| US 4597737 A1, 01.07.1986. | |||

Авторы

Даты

2023-10-16—Публикация

2023-04-06—Подача