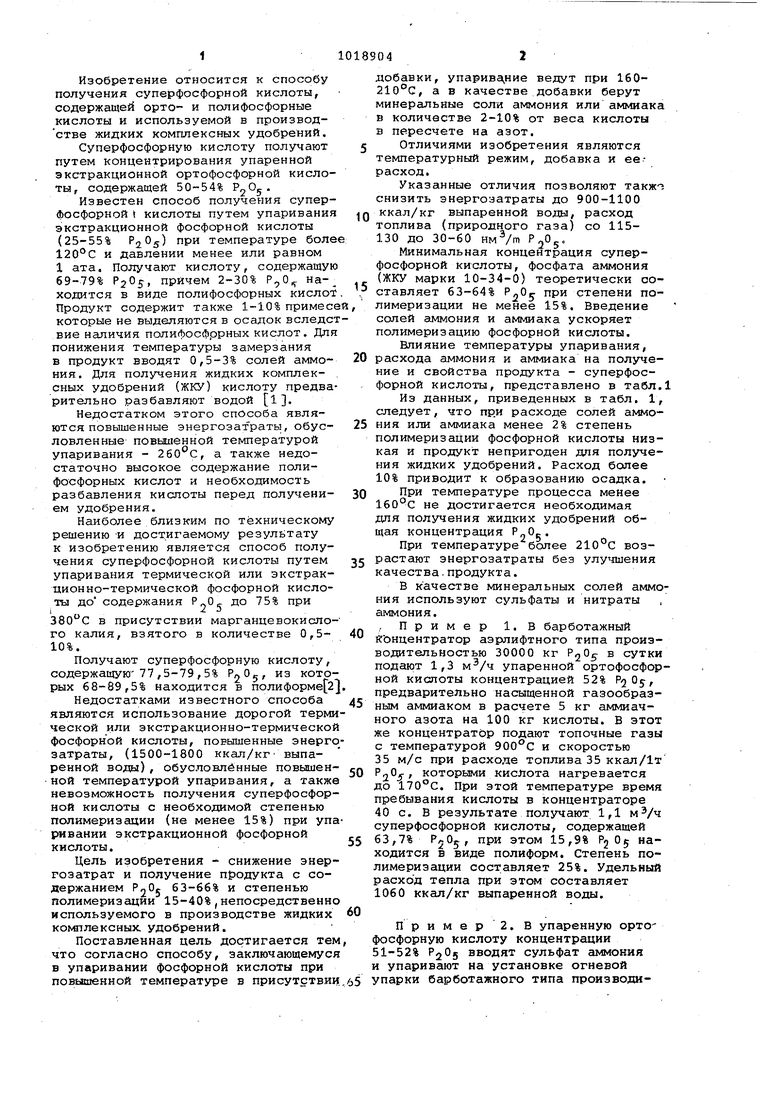

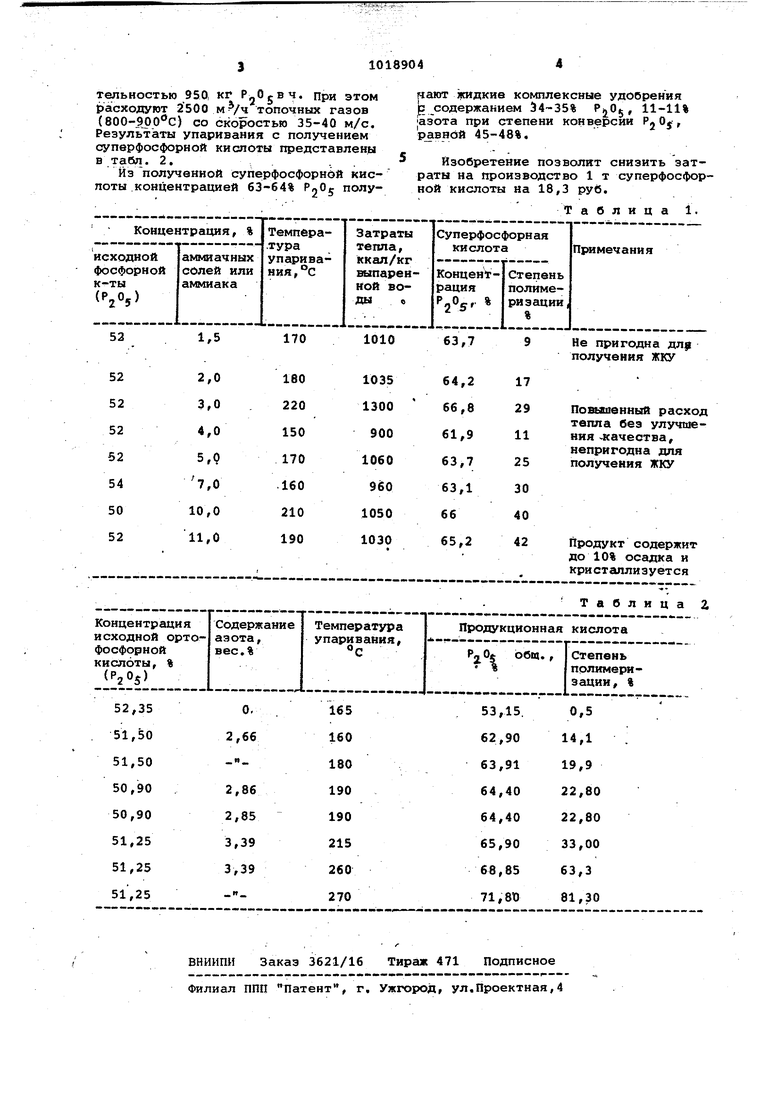

Изобретение относится к способу получения суперфосфорной кислоты, содержащей орто- и полифосфорные кислоты и используемой в производстве жидких комплексных удобрений. Суперфосфорную кислоту получают путем концентрирования упаренной экстракционной ортофосфорной кислоты, содержащей 50-54% Известен способ получения суперфосфорной t кислоты путем упаривания экстракционной фосфорной кислоты (25-55% Р температуре боле 120°С и давлении менее или равном 1 ата. Получают кислоту, содержащую 69-79% PjOs, причем 2-30% Р,0 находится в виде полифосфорных кислот Продукт содержит также 1-10% примес которые не выделяются в осадок вследс вие наличия полифосфррных кислот. Для понижения температуры замерзания в продукт вводят 0,5-3% солей аммония. Для получения жидких комплексных удобрений (ЖКУ) кислоту предва рительно разбавляют водой 1. Недостатком этого способа являются повышенные энергозатрать, обусловленные повыиенной температурой упаривания - 260с, а также недостаточно высокое содержание полифосфорных кислот и необходимость разбавления кислоты перед получением удобрения. Наиболее близким по техническому решению -и достигаемому результату к изобретению является способ получения суперфосфорной кислоты путем упаривания термической или экстракционно-термической фосфорной кислоты до содержания , до 75% при iZ J . в присутствии марганцевокислого калия, взятого в количестве 0,510%. Получают суперфосфорную кислоту, содержащую77,5-79,5% которых 68-89,5% находится в полиформе 2 Недостатками известного способа являются использование дорогой терми ческой или экстракционно-термической фосфорной кислоты, повышенные энерго затраты, (1500-1800 ккал/кг выпаренной воды), обусловленные повышенной температурой упаривания, а также невозможность получения суперфосфорной кислоты с необходимой степенью полимеризации (не менее 15%) при уп ривании экстракционной фосфорной кислоты. Цель изобретения - снижение энергозатрат и получение продукта с содержанием Р2°5 63-66% и степенью полимеризации 15-40%,непосредственно используемого в производстве жидких кокнтлексных. удобрений. Поставленная цель достигается тем что согласно способу, заключающемус в упаривании фосфорной кислоты при повышенной температуре в присутствии добавки, упарива1ние ведут при 160210°С, а в качестве добавки берут минеральные соли аммония или аммиака в количестве 2-10% от веса кислоты в пересчете на азот. Отличиями изобретения являются температурный режим, добавка и еерасход. Указанные отличия позволяют такжт снизить энергозатраты до 900-1100 ккал/кг выпаренной воды, расход топлива (природного газа) со 115130 до 30-60 , Минимальная концентрация суперфосфорной кислоты, фосфата аммония (ЖКУ марки 10-34-0) теоретически составляет 63-64% РлОу при степени полимеризации не менее 15%. Введение солей аммония и аммиака ускоряет полимеризацию фосфорной кислоты. Влияние температуры упаривания, расхода аммония и аммиака на получение и свойства продукта - суперфосфорной кислоты, представлено в табл.1 Из данных, приведенных в табл. 1, следует, что при расходе солей аммония или аммиака менее 2% степень полимеризации фосфорной кислоты низкая и продукт непригоден для получения жидких удобрений. Расход более 10% приводит к образованию осадка. При температуре процесса менее 160°С не достигается необходимая для получения жидких удобрений общая концентрация Р, При температуре более 210°С возрастают энергозатраты без улучшения качества.продукта. В качестве минеральных солей аммония используют сульфаты и нитраты аммония. Пример 1.В барботажный КЪнцентратор аэрлифтного типа производительностью 30000 кг сутки подают 1,3 упаренной ортофосфорной кислоты концентрацией 52% , предварительно насыщенной газообразным аммиаком в расчете 5 кг аммиачного азота на 100 кг кислоты. В этот же концентратор подают топочные газы с температурой 900с и скоростью 35 м/с при расходе топлива 35 ккал/1т которыми кислота нагревается до 170°С. При этой температуре время пребывания кислоты в концентраторе 40 с. В результате получают 1,1 MV суперфосфорной кислоты, содержащей 63,7% PjOy, при этом 15,9% Р2 Oj находится в виде полиформ. Степень полимеризации составляет 25%. Удельный расход тепла при этом составляет 1060 ккал/кг выпаренной воды. Пример 2. В упаренную орто фосфорную кислоту концентрации 51-52% PjOg вводят сульфат аммония упаривают на установке огневой парки барботажного типа производительностью 950, кг . при этом расходуют 2500 топочных газов (800-9рО С) со скоростью 35-40 м/с. Результаты упаривания с получением суперфосфорной кислоты представлены в табл. 2., .

Из полученной суперфосФорнбй киспоты концентрацией 63-64% получают жидкие комплексные удобрения р содержанием азота при степени конверсии Pj Oj, равной 45-48%,

Изобретение позволит снизить затраты на производство 1 т суперфосфорной кислоты на 18,3 руб.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФОРНОЙ КИСЛОТЫ | 2009 |

|

RU2415807C2 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ, ИСПОЛЬЗУЕМОЙ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 2000 |

|

RU2182884C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА КАЛИЙАММОНИЙФОСФАТА | 1994 |

|

RU2103348C1 |

| Способ получения жидких комплексных удобрений | 1982 |

|

SU1174417A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 1998 |

|

RU2142928C1 |

| Способ получения суперфосфорной кислоты | 1986 |

|

SU1430343A1 |

| Способ получения суперфосфорной кислоты | 1985 |

|

SU1428690A1 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| Способ получения жидких комплексных удобрений | 1981 |

|

SU1011619A1 |

| Способ получения жидких комплексных удобрений | 1980 |

|

SU947151A1 |

СПОСОБ ПОЛУЧЕНИЯ СУПЕРФОС.гФОРНОЙ КИСЛОТЫ, включающий упариваi ние фосфорной кислоты при повышенной температл; в присутствии добав.ки, отличающийся тем, что, с целью снижения энергозатрат и получения продукта с концентрацией 63-66% и степенью полимеризации 15-40%, непосредственно используемого в производстве жидких комплексных удобрений, упаривание ведут при 160210 С, а в качестве добавки берут минеральные соли аммония или амми1ака 6-количестве 2-10% от веса кислоты в пересчете на апот.

1,5

170

52

1010

63,7

Не пригода1а длр получения ЖКУ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3260569, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 420557, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| j | |||

Авторы

Даты

1983-05-23—Публикация

1981-10-02—Подача