ного торфяного воска в сернокислой среде бихроматом калия при 75-110° С при перемешивании в течение времени (от 6 до 10 ч), необходимого для полного исчезновения в растворе шестивалентного хрома, с последуюш,ей промывкой серной кислотой 5.,

Недостатком этого способа является необходимость проведения обессмоливания сырого воска, потребность в дорогостояш,ей антикоррозионной аппаратуре, многостадийность и длительность процесса и низкий выход целевого продукта. .

В известном способе модификацию торфяного воска можно рассматривать как двухступенчатую: на первой стадии воски подвергаются прежде всего обессмоливанию и только на второй стадии, последующей - окислению бихроматом калия в сернокислотном растворе при 75--110°С в течение 6-10 ч и постоянном перемешивании. Вторая стадия является основной, заключительной, которая позволяет получать светлые воски с выходом до 80% в пересчете на обессмоленный воск, что в пересчете на исходное сырье (сырые воски) составляет всего лишь 40-64%.

Причиной низкого выхода в этом случае является унос растворителем вместе со смолой части воска. Недостатком такого способа является также необходимость очистки и утилизации хромовокислых растворов и промывных вод.

кроме того, применяемая серная кислота вызывает сильную коррозию аппарату.ры. Нередко реакция протекает бурно и приводит к выбросу реакционной смеси, что создает опасность для производства.

Целью изобретения является упрощение процесса и повышение выхода целевого продукта.

Цель достигается тем, что в способе получения модифицированного торфяного или буроугольного воска, путем экстракции сырого воска из торфа или бурого угля с включением стадии окисления воска, окислению подвергают непосредственно сырой воск, а процесс окисления проводят в среде органического растворителя при О-20° С в течение 1,5-5,0 ч, используя- в качестве окислителя озонокислородную смесь, содержащую 5-7% озона, с последующей обработкой реакционной смеси 3-5%-ным раствором щелочи при 20- 40° С.

Обычно сырой воск, выделенный экстракцией из торфа или бурого угля, растворяют в органическом растворителе типа хлорированных углеводородов, в диоксане, гексане или уайт-спирите и озонируют, барботируя озонокислородную смесь, содержащую 5-7% озона, в течение 1,5- 5,0 ч со скоростью 20 л/ч. Затем раствор обрабатывают 3-5%-ным раствором щелочи при 20-40° С (при температуре выше 40° С происходит омыление воска, что приводит к снижению выхода и качества целевого продукта), промывают водой, и отгоняют растворитель. Получают с выходом 95-99% светлый или светло-желтого цвета воск с кислотным числом 20- 160 мг КОН/Г и числом омыления до 200мг КОН/Г, соответствующий лучшим маркам рафинированных восков и в отдельных

близкий к кислым этерифицированньш воскам.

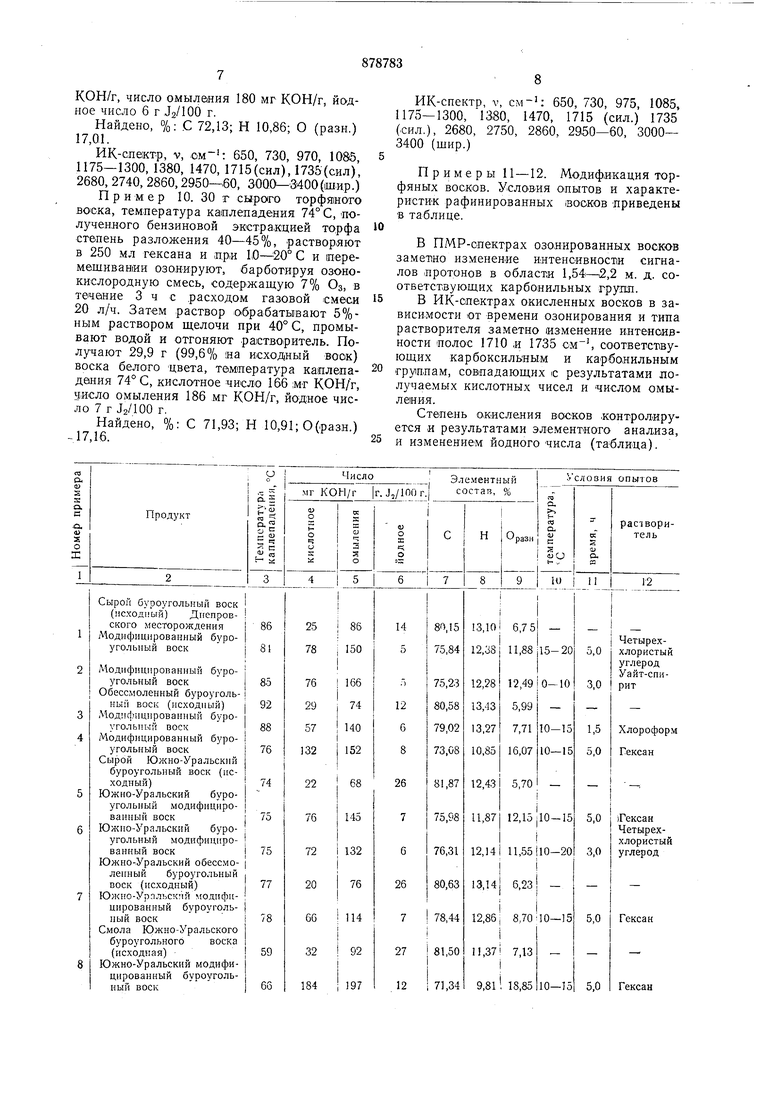

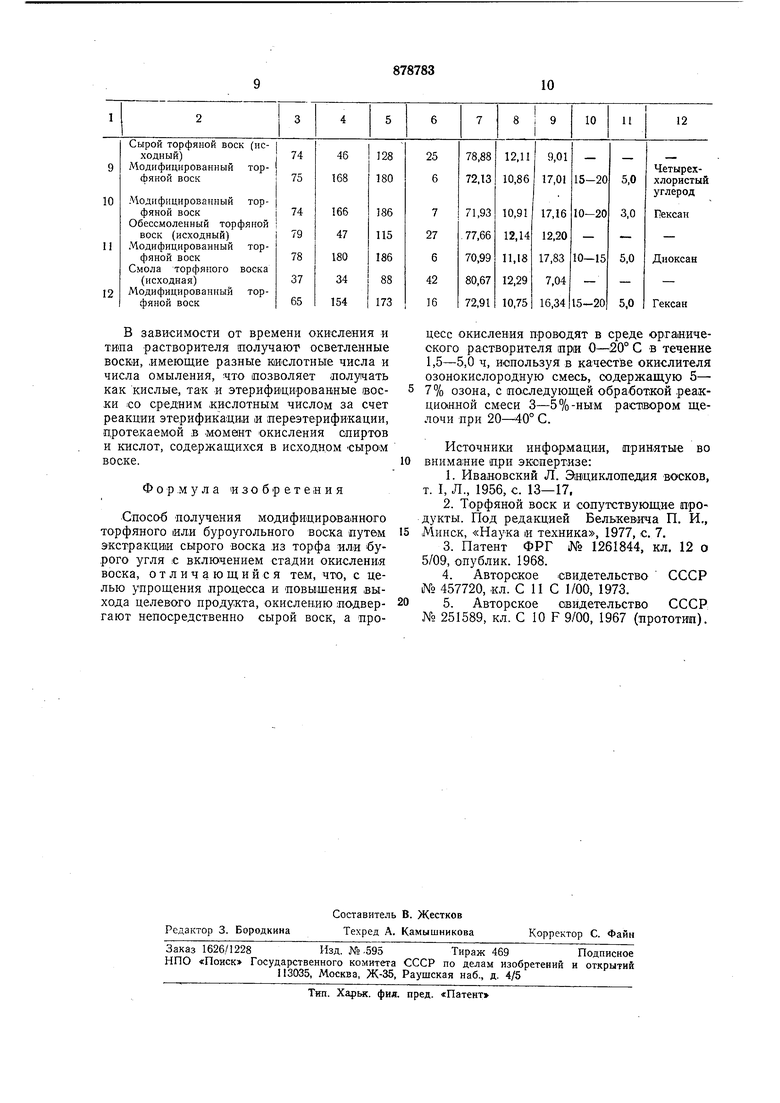

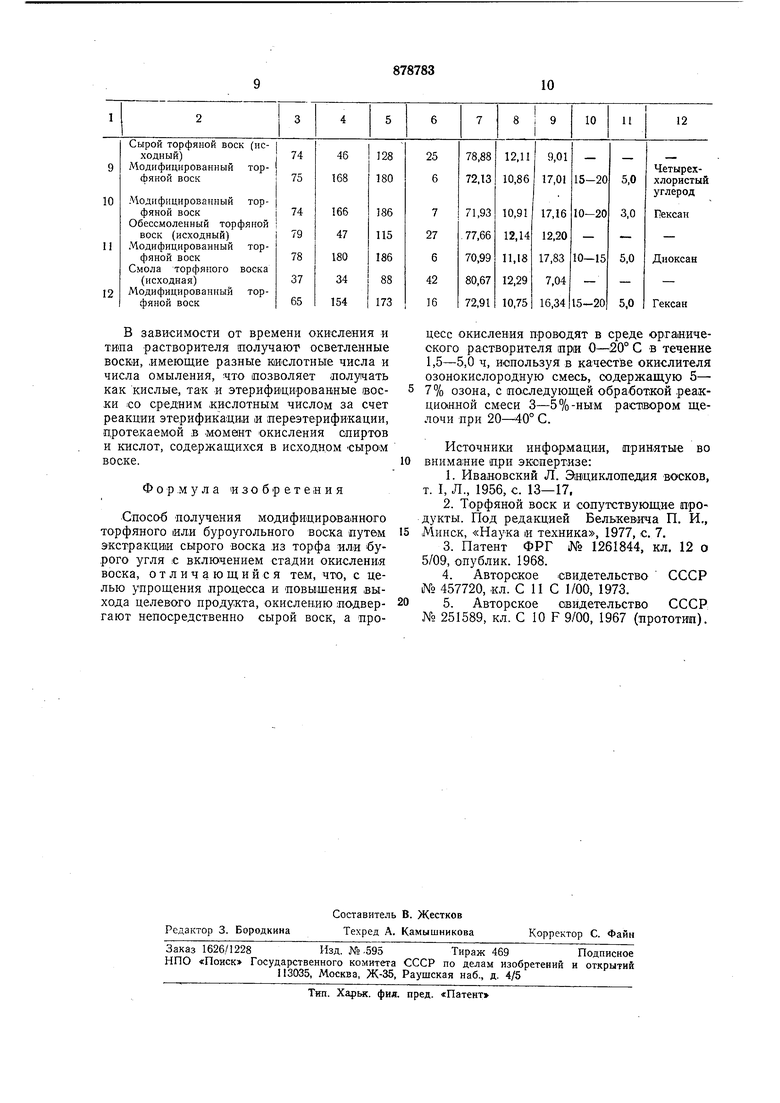

Характеристики восков, условия опытов приведены в нижеследующей таблице (примеры 1 - 12).

По предлага емому способу процесс осветления окрашенных примесей, содержащихся в воске, завершается в течение 1,5- 3,0 ч. При этом разрушаются только ненасыщенные группировки, придающие окраску воскам, и получаются воски с невысокими значениями кислотного числа, соответствующими «этерифицированным воскам (пониженное кислотное число «этериАицированных восков в известном спог обе достигается связыванием части свободных карбоксильных групп путем этерификации со спиртами). При более продолжительном озонировании воска (5 ч) происходит окисление не только ненасыщенных

группировок, но и других более стойких к окислению функциональных групп (спиртов, альдегидов, сложных эфиров), что приводит к существенному возрастанию кислотного числа вследствие образования

карбоновых кислот. В этом случае получаются осветленные -«кислые воски (кислотное число 120-160 мг кон/г), близкие к рафинированным воскам, получаемым известным бихроматньтм методом осветлепня.

Для снижения кислотности осветленных восков согласно предлагаемому способу применяют обработку их 3-5%-ным водным раствором щелочи. Это позволяет понизить

кислотное число до 10-20 мг КОН/г, а температуру каплепадения повысить до 90° С. Глубина окисления воска зависит не только от продолжительности озонирования, но и от природы органического растворителя. В случае озонирования воска в растворителе эфирного типа при прочих равных условиях достигается более глубокая степень окисления, т. е. осветленный воск получается более кислым. Так, при

осветлении воска, с кислотным числом 32 мг КОН/Г озонированием в гексане получают воск с кислотным числом 66 мг КОН/Г (пример 7 в таблице), тогда как при осветлении воска с таким же кислотным

числом (34) озонированием в диоксане получают воск с кислотым числом 180 мг КОН/Г (пример Щ.

Пример 1. 30 г сырого буроугольного воска (температура каплеладенил 86°С),

полученного бензиновой эк:страк;цией Днепровских углей, растворяют в 250 мл четыреххлористого углерода и при 15-20° С .и перемешивании озонируют, барботируя озонокислородную смесь, содержащую 5% Оз, в течение 5 ч с расходом газовой смеси 20 л/ч. Затем раствор обрабатывают с 5%-ным раствором щелочи при 20° С, промывают водой и отгоняют растворитель. Получают 28,7 г (95,6% на исходный воск) воска белого цвета, температура каплепадеН.ИЯ 84° С, кислотное число 78 мг КОН/г, число омыления 150 мг КОН/г, йодное число 5 г J2/100 г.

Найдено, %; С 75,74; Н 12,28, О (разн.) 11,98.

НК-спектр, V, см-: 660, 730, 740, 965, 975, 1080, 1120, 1180, 1300-1310, 1380, 1420; 1470, 1715 (сил.), 1735 (сил.) 2680, 2745, 2865, 2920-60, 3000-3400 (шир.).

Н р к м е р 2. 30 г сырого буроугольного воска, температура «аплепадения 86° С, полученного бензииовой экстракцией Днепровских углей, растворяют в 250 мл уайтспирита и при 0° С и перемешивании озонируют, барботируя озонокислородную смесь, содержащую 7% Оз, в течение 3 ч с расходом газовой омеси 20 л/ч. Затем раствор обрабатывают 3%-;ны:м раствором щелочи при 40° С, промывают водой и отгоняют растворитель. Получают 29,9 г (99,6% на исходный воск), воска светлого цвета, температура «аплепадения 85° С, кислотное число 76 мг КОН/г, число омыления 166 мг КОН/г, йодное число 5 г Jj/lOO г.

Найдено, %: С 75,23; Н 12,28, О (разн.) 12,49.

ИК-спектр, V, см- : 660, 730, 740, 965, 970, 1080, 1120, 1180,1300-1310, 1380, 1425, 1470, 1715 (сил.), 1735 (сил.), 2680, 2745, 2865,2920-60,3000-3400 (шир.).

Пример 3. 30 г обессмоленного буроугольного воска температура каплепадения 92° С, полученного перекристаллизацией из сырого буроугольного воска в гексаие, растворяют в 250 (МЛ хлороформа и яри 10- 15° С и перемешивании озонируют, барботируя озонокислородную смесь, содержащую 5% Оз, в течение 1,5 ч с расходом газовой смеси 20 л/ч. Затем раствор обра-батывают 5%-.ным раствором щелочи при 30° С, промывают водой и отгоняют растворитель. Получают 28,9 г (96,3% на исходный воск) воска -белого цвета, температура каплепадения 88° С, «ислотное число 57 мг КОН/г, число омыления 140 мг КОН/г, йодное число 6 г J2/100 г.

Найдено, %: С 79,02; Н 13,27 О (разн.) 7,71.

ИК-спектр, V, ом- : 730, 740, 930, 965, 1080, 1120, 1180, 1210, 1300-1310, 1380, 1420, 1470, 1715, 1735 (сил.) 2680, 2745, 2860-70, 2920-50, 3000-3400 (шир.).

Пример 4. Модификация |буроутольного воска, полученного из углей Днепровского .месторождения. Условия опыта и характеристика рафинированного воска приведены в таблице.

Пример 5. 30 г сырого буроугольного воска, температура каплепадения 74° С, полученного бензиновой экстракцией углей Южно-Уральского месторождения, растворяют :в 250 мл гексана и при 10-15° С и перемешивании озонируют, барботируя со скоростью 20 л/ч озанокислородную смесь, содержащую 5% Оз, в течение 5 ч. Затем раствор обрабатывают 3%пным раствором щелочи при 40° С, промывают водой и отгоняют растворитель. Получают 28,9 г (96,3% на исходный воск) /воска светлого цвета, температуракаплепадения 75°С, кислотное число 76 мг КОН/г, число омыления 145 мг КОН/г, йодное число 7 г Jj/lOO г.

Найдено, %: С 75,98; Н 11,87; О (разн.) 12,15.

ИК-спектр, V, см- : 580, 730, 740, 960, 1080, 1120, 1185, 1225, 1380, 1470, 1715 (сил.), 1735 (сил.), 2865, 2920-30, 3000- 3400 (щир.).

П р и м е р 6. 30 г сырого буроугольного воска, температура каплепадения 74°С, полученного бензиновой экстракцией углей Южно-Уральского местор01ждения, растворяют в 250 мл четыреххлористого углерода и при С и перемешивании озонируют, барботируя озонокислородную смесь, содержащую 6% Оз, в течение 3 ч с расходом газовой смеси 20 л/ч. Затем раствор о.брабатывают 5%-ны-м раствором щелочи при 30° С, промывают водой и отгоняют растворитель. Получают 29,7 г (99,0% на исходный воск), воска светлого цвета, температура каплепадения 75° С, кислотное число 72 мг КОН/г, число омыления 132 мг КОН/г, йодное число 6 г J2/100 г. Найдено, %: С 76,31; Н 12,14; О (разн.) 11,55.

ИК-спектр, V, см- : 580, 660, 730, 740, 960, 1080, 1120, 1185, 1225, 1380, 1470; 1715; (сил.), 1735 (сил.) 2865-70, 2920-50, 3000-3400 (шир.).

Примеры 7-8. Модификация буроугольных восков, полученных из бурных углей Южно-Уральского месторождения (кумертауский размер). Условия опытов и характеристики ра-фашированных восков приведены в таблице.

Пример 9. 30 г сырого торфяного воска, температура каплепадения 74° С, полученного бензиновой экстракцией торфа степени разложения 40-45%, растворяют в 250 мл четыреххлористого углерода и при 15-20° С и перемешивании озонируют, барботируя озонокислородную смесь, содержащую 5% Оз, в течение 5 ч с расходом газовой смеси 20 л/ч. Затем раствор обра батывают 5%-ньш раствором щелочи при 20° С, промывают водой и отгоняют растворитель. Получают 29,8 г (99,3% на исход ный воск) воска светло-желтого П(вета, температура каплепадевия 75° С, кислотное число 168 мг

КОН/Г, число омылания 180 мг КОН/г, йодное число 6 г Лз/ЮО г.

Найдено, %: С 72,13; Н 10,86; О (разн.) 17,01.

ИК-спектр, V, ом-: 650, 730, 970, 1086, 1175-1300, 1380, 1470, 1715(сил), 1735-(сил), 2680, 2740, 2860,2950-60, 3000-3400(шир.) Пример 10. 30 г сырого торфяного воска, темлература каилепадения 74° С, полученного бензиновой экстра,кцией торфа степень разложения 40-45%, раствор-яют в 250 мл гексана и 1П,р,и 10-20° С и и-еремешиваиии озонируют, барботируя озонокислородную смесь, содержащую 7% Оз, в течение 3 ч с .расходом газовой смеси 20 л/ч. Затем раствор обрабатывают 5%ным раствором щелочи при 40° С, промывают водой и отгоняют растворитель. Получают 29,9 г (99,6% на исходный BOOK) воска белого -цвета, температура каплепадвния 74° С, кислотное -число 166 ;мг КОН/г, число омыления 186 мг КОН/г, йодное число 7 г Ja/lOO г.

Найдено, %: С 71,93; Н 10,91; О{разн.) Л 7,16.

ИК-спектр, V, см-: 650, 730, 975, 1085, 1175-1300, 1380, 1470, 1715 (сил.) 1735 (сил.), 2680, 2750, 2860, 2950-60, 3000- 3400 (щир.)

Примеры 11 -12. Модификация торфяных восков. УслоВИя опытов и характеристик рафинированных IBOOKOB -приведены в таблице.

В ПМР-опектрах озонированных восков заметно изменение И;нтеноивност1и сигналов -протонов в области 1,54-2,2 м. д. соответствующих карбонильных групп.

В ИК-опектрах окисленных воскоз в зависимости от времени озонирования и типа растворителя заметно изменение интенсивности полос 1710 ,и 1735 , соответст1вующих карбоксильным и карбонильным группам, совпадающих ic результатами получаемых кислотных чисел и числом омыления.

Степень окисления восков .контролируется и результатами элементного анализа, и изменением йодного числа (таблица).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного воска | 1982 |

|

SU1082799A1 |

| Способ получения кислого монтан- воска | 1977 |

|

SU763451A1 |

| Способ получения модифицированного воска | 1979 |

|

SU857252A1 |

| Способ переработки торфа или бурого угля | 1982 |

|

SU1018961A1 |

| Способ идентификации восков | 1980 |

|

SU920484A1 |

| Способ выделения сырого торфяногоВОСКА | 1977 |

|

SU810759A1 |

| Способ получения модифицированного воска | 1981 |

|

SU1004451A1 |

| Способ подготовки торфа к экстракции для получения торфяного воска | 1982 |

|

SU1146453A1 |

| Резиновая смесь | 1985 |

|

SU1452817A1 |

| Способ идентификации восков | 1979 |

|

SU834504A1 |

СыроЛ буроугольный воск (исход1 ый) Днепровского месторождения

Модифицированный буроугольный воск

Моднфпниропанный буроугольный воск

Обессмоленный буроугольны11 воск (исходный)

Модпфицнрованный буро ТОЛЬ71ЫЙ воск

Моднфицированный буроугольный воск

Сырой Южно-Уральский буроугольный воск (исходный)

Южно-Уральский буро угольный модифнц.нрованный воск

Южно-Уральский буро угольный модифнцнрованный воск

Южно-Уральский обессмоле1 ный буроугольный воск (исходный)

Южпо-Урпльскпй модифицированный буроугольный воск

Смола Южно-Уральского буроугольного воска (исходная)

Южно-Уральский модифицированный буроугольный воск

В зависимости от времени окисления и типа растворителя получают осветленные BOCRH, .имеющие разные кислотные числа и числа омыления, что позволяет а1олу1чать как кислые, так и зтерифицированные IBOCки -со средним кислотным числом за счет реакции этерификащии и переэтерификации, дротекаемой в момент окисления спиртов и кислот, содержащихся в исходном -сыром воске.

Фор,мула изобретения

Способ получения модифицированного торфяного или буроугольного воска путем э-кстракций сырого воска .из торфа или бурого угля с включением стадии окисления воска, отличающийся тем, что, с целью упрощения процесса и повышения iBHхода целевого продукта, окислению подвергают непосредственно сырой воск, а процесс окисления проводят в среде органического растворителя при О-20° С в течение 1,5-5,0 ч, используя в качестве окислителя озонокислородную смесь, содержащую 5- 7% озона, с последующей обра-боткой реакционной смеси 3-5%-ным раствором щелочи при 20-40° С.

Источники информации, принятые во внимание при экспертизе:

Минск, «Наука и техника, 1977, с. 7.

Авторы

Даты

1981-11-07—Публикация

1979-08-06—Подача