Изобретение относится к металлообработке и предназначено для очистки полуфабрикатов от окалины, удаления заусенцев шлифования, полирования и других операций.

Известны галтовочные устройства, содержащие вращающийся барабан с винтовыми напраБляю1 ими на его внутренней поверхности fl.

Недостатком этих устройств являются ограниченные технологические возможности, что не позволяет производить неоднократную обработку изделий без выемки их из барабана.

Цель изобретения - рас1чирение технологических возможностей галтовочного устройства путем изменения угла наклона барабана в процессе обработки и обеспечения возврата изделий в начальное положение.

y:ca3afn-iaH цель достигается тем, что галтовочное устройство для обработки изделий, на основании которого смонтирован вращающийся барабан с БинтовЕлми направляющими на его внутренней поверхности, снабжено шарнирно установленными на основгшии двумя гидроцилиндрами, один из которых связан с барабаном, а другой - с введенным в устройство копиром, при этом барабан о абжен отсекателями, установленными с возможностью взаимодействия с копиром, а винтовые направляющие выполнены с отверстиями,предназначенными для непрерывной циркуляции рабочей среД1-1.

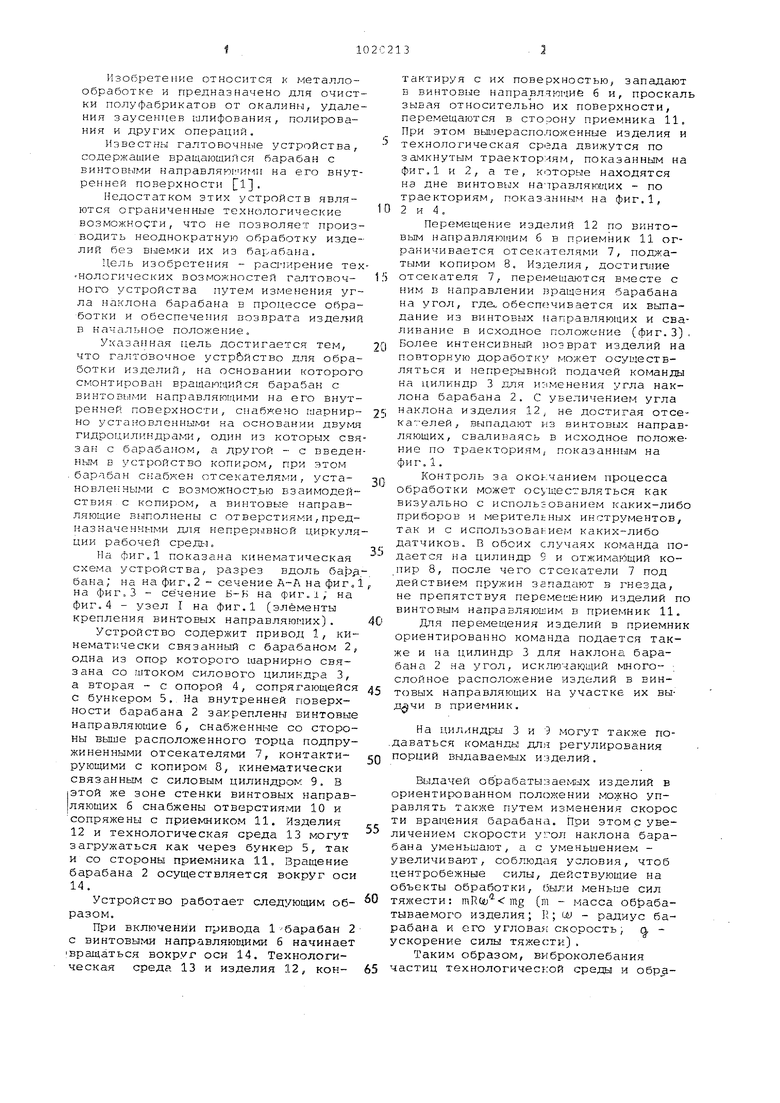

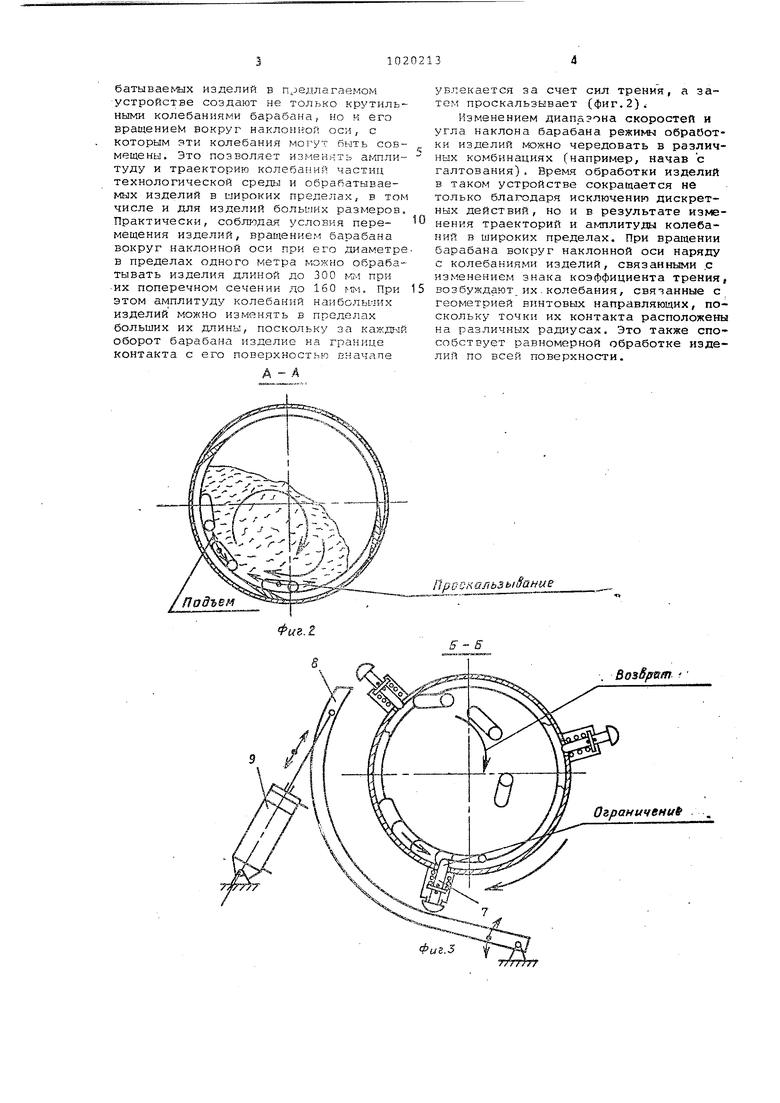

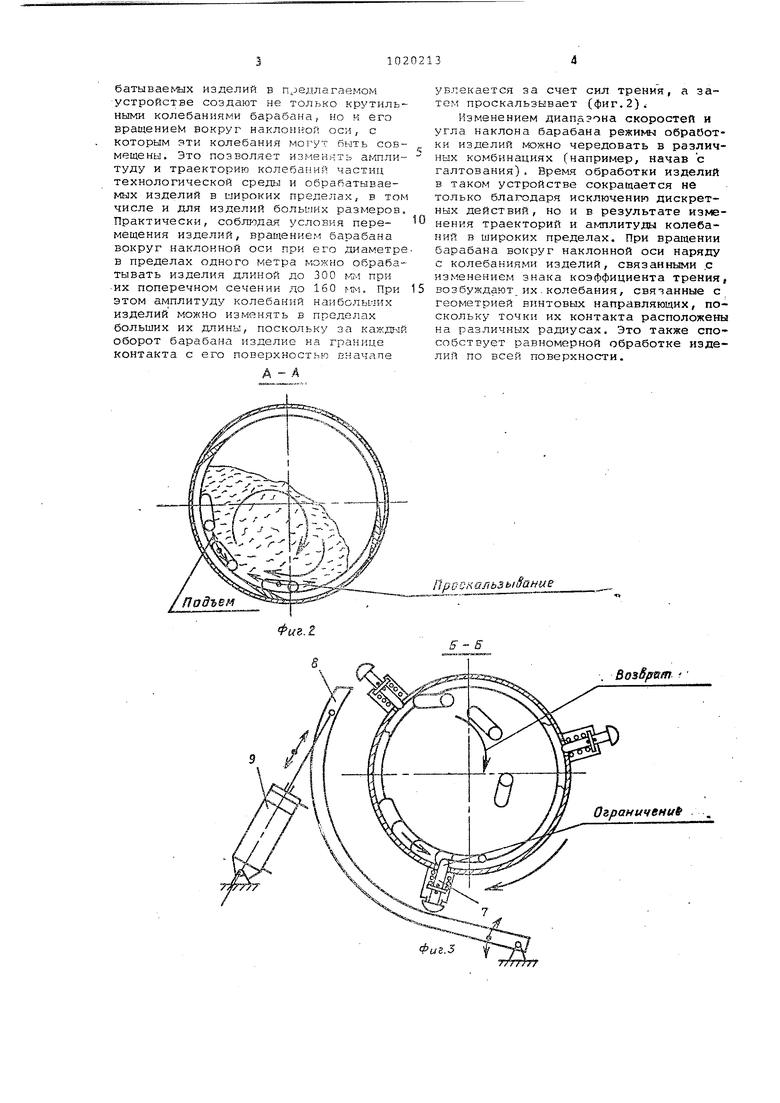

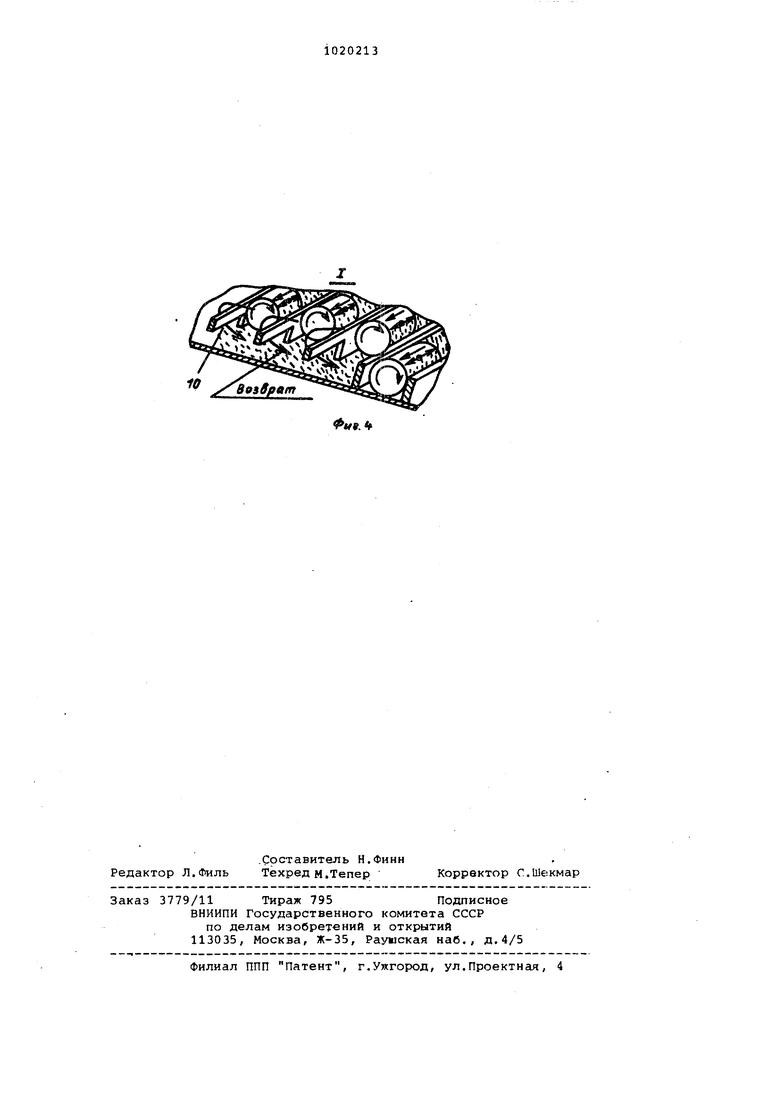

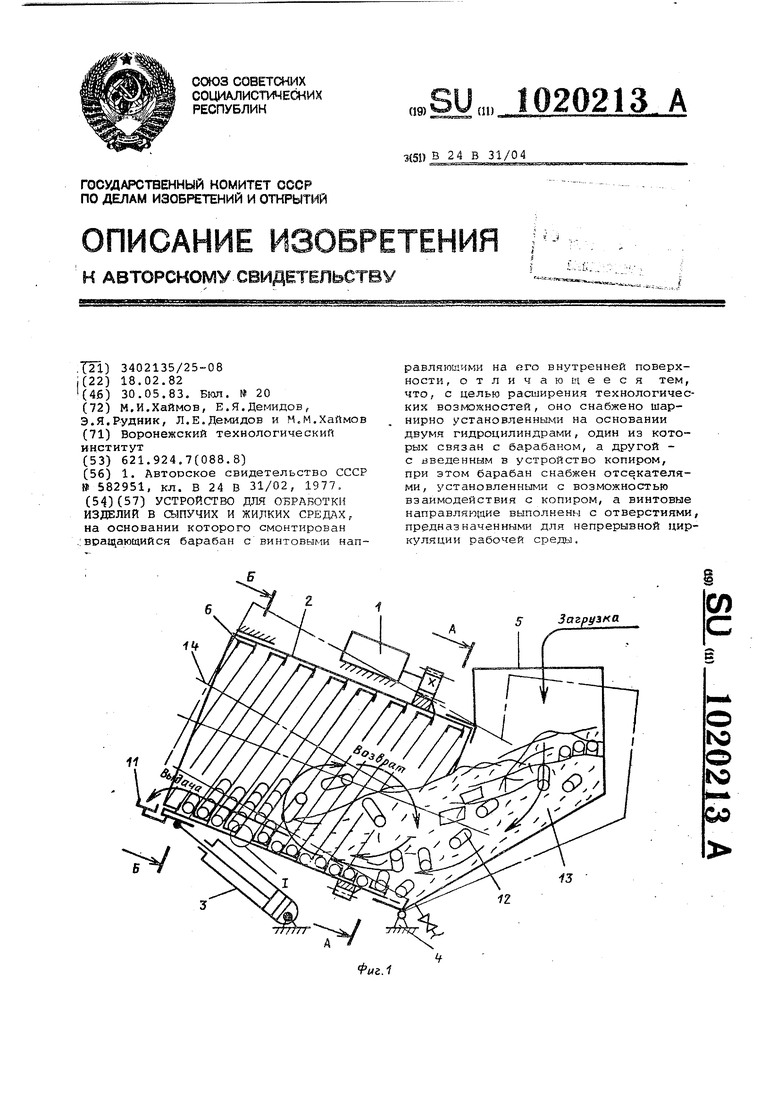

На фиг.1 показана кинематическая схема устройства, разрез вдоль бардбана; на на фиг. 2 - сечение А-А на фиг. 1 на - сечение Б-Ь на фиг.1, на фиг.4 - узел I на фиг.1 (элементы крепления винтовых направляютих).

Устройство содержит привод 1, кинематически связанный с барабаном 2, одна из опор которого шарнирно связана со штоком силового цилиндра 3, а вторая - с опорой 4, сопрягающейся с бункером 5, На внутренней поверхности барабана 2 закреплены винтовые направляющие 6, снабженные со стороны выше расположенного торца подпружиненными отсекателями 7, контактирующими с копиром 8, кинематически связанным с силовым цилиндром 9, В этой же зоне стенки винтовых направляющих б снабжены отверстиями 10 и сопряжены с приемником 11, Изделия 12 и технологическая среда 13 могут загружаться как через бункер 5, так и со стороны приемника 11 Вращение барабана 2 осуществляется вокруг оси 14,

Устройство работает следующим образом.

При включении привода 1 барабан 2 с винтовыгШ направляющими б начинает вращаться вокруг оси 14. Технологическая среда 13 и изделия 12, контактируя с их поверхностью, западают в винтовые направляклчие 6 и, проскал зывая относительно их поверхности, перемещаются в сторону приемника 11. При этом выиерасположенные изделия и технологическая среда движутся по 3aJiKHyTbJM траекториям, показанным на фиг.1 и 2, а те, которые находятся на дне винтовых направляющих - по траекториям, показанным на фиг.1, 2 к 4 .

Перемещение изделий 12 по винтовым направляющим 6 в приемник 11 ограничивается отсекателями 7, поджатыми копиром 8, Изделия, достиппие отсекателя 1, пepe -1eщaн;тcя вместе с ним в направлении гзращения барабана на угол, где обеспечивается их выпадание из винтовых направляющих и сваливание в исходное положение (фиг.3) Более интенсивный 1 озврат изделий на повторную доработку может осуществляться и непрерывной подачей команды на цилиндр 3 для и:-1менения угла наклона барабана 2. С увеличением угла наклона изделия 12 не достигая отсека .елей, выпадают из винтовых направляющих, сваливаясь в исходное положение по траекториям, показаннЕлм на фи г.1.

Контроль за окоь:чанием процесса обработки может осуществляться как визуально с использованием каких-либ приборов и мерительных инструментов, так и с использованием каких-либо датчиков. В обоих случаях команда подается на цилиндр 9 и отжимающий копир 8, после чего отсекатели 7 под действием пружин западают в гнезда, не препятствуя перемещению изделий п винтовым направляющим в приемник 11.

Для пере1мещения изделий в приемни ориентированно команда подается также и на цилиндр 3 для наклона барабана 2 на угол, исключа1чщий Nworo- ; алойное расположение изделий в винтовых направляющих на участке их в приемник.

На цилиндры 3 и 9 могут также по.даваться команды для регулирования порций выдаваемых изделий.

Выдачей обрабаты:заем; х изделий в ориентированном полсэжении можно управлять также путем изменения скорое ти вращения барабана. При этом с увеличением скорости угол наклона барабана уменьшают, а с уменьшением увеличивают, соблюдая условия, чтоб центробежные силы, действующие на объекты обработки, были меньше сил тяжести: mRctj mg (л1 - масса об1рабатываемого изделия; М - радиус барабана и его угловат; скорость, д, ускорение силы тяжес;ти) .

Таким образом, виброколебания частиц технологичес :ой среды и обра6aTUBaeNbix изделий в пpeдлaгaeмo 4 устройстве создают не только крутильными колебаниями барабана, но к его вращением вокруг наклон1;ой оси, с которым эти колебания мог-ут быть совмещены. Это позволяет изменять амплитуду и траекторию колебаГИй частиц технологической среды и обрабатываемых изделий в широких пределах, в том числе и для изделий больших размеров. Практически, соблюдая условия перемещения изделий, вращением барабана вокруг наклонной оси при его диаметрев пределах одного метра можно обрабатывать изделия длиной до 300 мм при их поперечном сечении до 160 мтч. при этом амплитуду колебаний наибольших изделий можно изменять в пределах больших их длины, поскольку за каждый оборот барабана изделие на границе контакта с его поверхностью вначале

А А

увлекается за счет сил трения, а затем проскальзывает (фиг.2)

Изменением скоростей и угла наклона барабана режимы обработки изделий можно чередовать в различных комбинациях (например, начав с галтования), Время обработки изделий в таком устройстве сокращается не только благодаря исключении дискретных действий, но и в результате изме eния траекторий и амплитуды колебаний в широких пределах. При вращении барабана вокруг наклонной оси наряду с колебаниями изделий, связанными ,с изменением знака коэффициента трения, возбуждают их,колебания, связанные с геометрией винтовых направляющих, поскольку точки их контакта расположены на различных радиусах. Это также способствует равномерной обработке изделий по всей поверхности.

Лр о i-i f f

Фи.г

5 Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанное автоматическое бункерно-загрузочное устройство | 1982 |

|

SU1080952A2 |

| Барабанное автоматическое бункерно-загрузочное устройство | 1982 |

|

SU1144840A1 |

| Автоматическое бункерное захватно-ориентирующее устройство | 1982 |

|

SU1090642A2 |

| Барабанное автоматическое бункерно-загрузочное устройство | 1983 |

|

SU1085755A1 |

| Устройство для ориентации заготовок | 1972 |

|

SU469577A1 |

| Способ ориентированной подачи заготовок | 1976 |

|

SU772806A1 |

| Устройство для ориентации и подачи заготовок типа цилиндров | 1972 |

|

SU567530A1 |

| Галтовочное устройство | 1980 |

|

SU865630A2 |

| ГИБКОЕ АВТОМАТИЗИРОВАННОЕ ПРОИЗВОДСТВО | 1992 |

|

RU2028388C1 |

| Бункерное захватно-ориентирующее устройство | 1982 |

|

SU1093474A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В СЫПУЧИХ И ЖИДКИХ СРЕДАХ, на основании которого смонтирован .: вращающийся барабан с винтовыми направляющими на его внутренней поверхности, отличающееся тем, что, с целью расширения технологическик возможностей, оно снабжено шарнирно установленными на основании двумя гидроцилиндрами, один из которых связан с барабаном, а другой с введенным в устройство копиром, при этом барабан снабжен отсекателями, установленными с возможностью взаимодействия с копиром, а винтовые направляющие выполнены с отверстиями, предназначенными для непрерывной циркуляции рабочей среды. 5 Загрузка

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Галтовочная установка непрерывного действия | 1976 |

|

SU582951A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-05-30—Публикация

1982-02-18—Подача