оо се it Изобретение относится к магнезиальным огнеупорным цементам и может найти применение при изготовлении огнеупорных бетонов и бетонных изделий, применяемых в металлургической, энергетической , химической промышленности. Известно вяжущее Ч J, включащёе масД: окись алюминия 21-50; окись щелочного металла 10-13;. окись нагния kO-66, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является вяжущееГ2 включаквцее, масД: СаО МдО 22,5 А120з ,. Недостатком известного вяжущего является низкая прочность. Цель изобретения - повышение проч ности вяжущего, . Поставленная цель достигается тем что вяжущее, включающее оксиды магния и алюминия, дополнительно содерж оксид бария при следующем соотношени компонентов, масД: Оксид магния 17,0-22,7 Оксид бария 12,0-2it,0 Оксид алюминия Остальное Цемент получают совместным синтезом компонентов, содержащих оксиды ВаО, AljOj, MgO и взятых в. сботноше.НИИ, определяющего получение заданно iго минералогического состава. В качестве сырьевых материалов, мо жет быть использован магиийсодержащий компонент в виде оксида магния МдО, гидрооксида магния Мд(ОН)2, .солей оксида магния, доломита, барийсодержащий компонент в виде оксида бария ВаО, гидрооксида бария Ва{ОН)2, солей оксида бария, природные материалы - витерит, барит, кальцийсодержащий компонент в виде оксида кальция СаО, гидрооксида кальция Са(ОН)2, солей оксида кальция, природные материалы - известняки, мергель, «люминийсодержащий.компонент в виде оксида алюминия AlgO,, гидрооксида алюминия АИОН), технического глинозема. Сырьевую смесь, состоящую из исходных компонентов, например ВаСО , MgCOj оксида алюминия измельчают В виде шлама или сухого порошка с последую1цим обжигом при 1500-1600 С, Обжиг клинкера можно производить в высокотемпературных установках любой конструкции, где достигается 1500-1600°С. П р и м ер. Из А75 г углекислей го магния, 655 г технического глинозема и 155 f углекислого бария составляют сырьевую смесь. Помол смеси производят в виде шлама влажностью kQ%. Размолотую смесь высушивают при 150°С, брикетируют и обжигают при: 1550°С. :: Получен«ь(й клинкер размалывают до удельной поверхности 4000 см/г. Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь | 1982 |

|

SU1043131A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| Гидравлическое вяжущее | 1979 |

|

SU798064A1 |

| Сырьевая смесь для получения вяжущего | 1981 |

|

SU937396A1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Огнеупорное вяжущее | 1989 |

|

SU1773887A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЛИНКЕРА | 2009 |

|

RU2394781C1 |

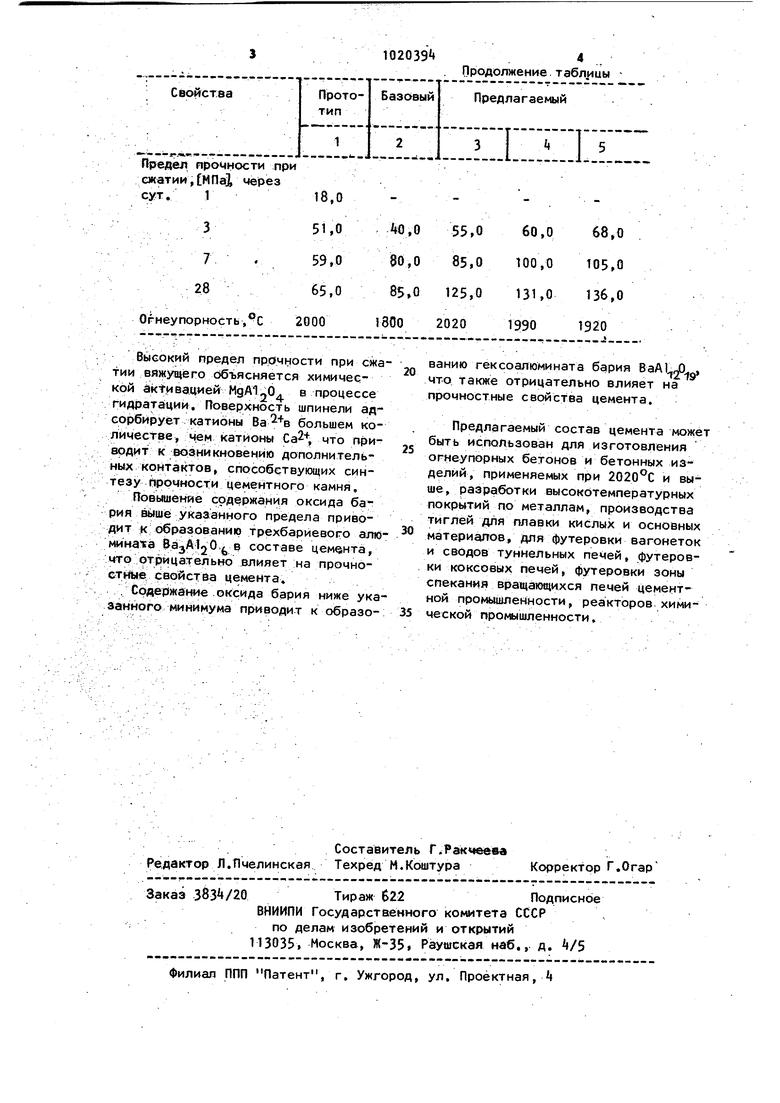

Химический состав вес.%:

СаО

МдО

AljOg

ВаО

Минералогический состав, вес,%

GaAlj O

MgAl,04

BaAljp

19,8 17,0

22 ,7 62,2 59,0

65,3 18,0 2k,Q 12,0

6979

30

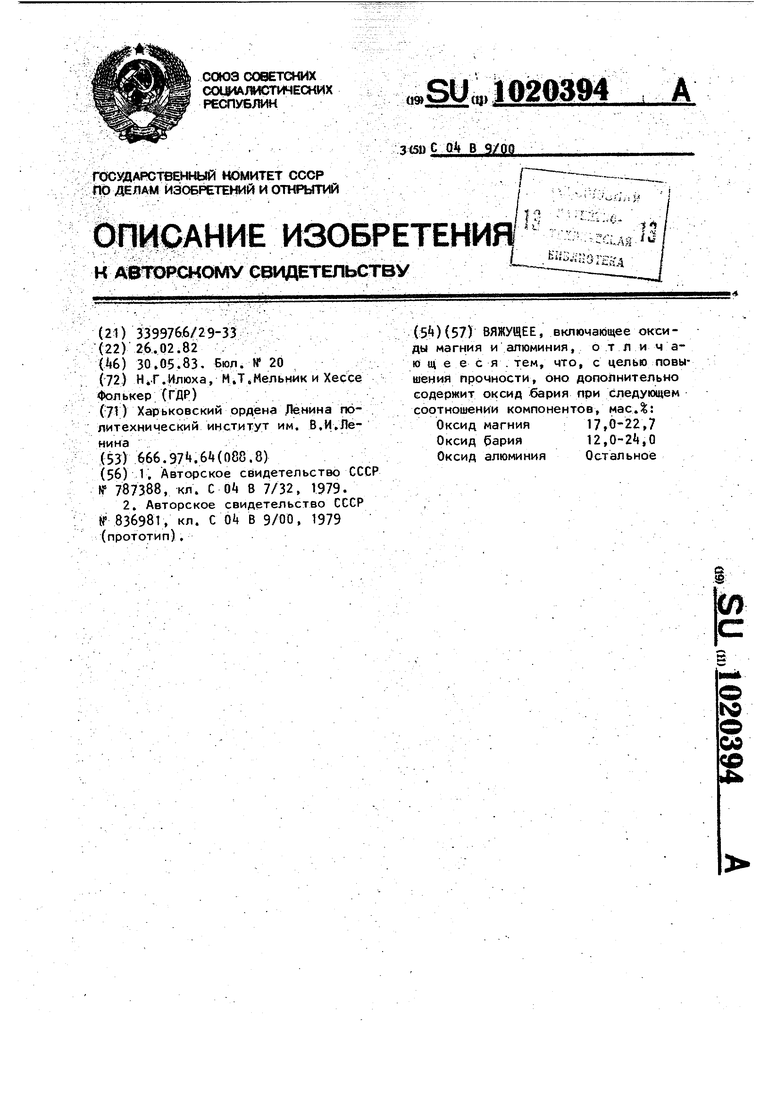

Высокий предел прочности при сжатии вяжущего объясняется химической активацией . в процессе гидратации. Поверхность шпинели адсорбирует катионы большем количества, чем катионы Са, что приврдит к возникновению дополнительных Контактов, способствующих синтезу прочности цементного камня,

Повышение содержания оксида бария вь1ше указанного предела приводит к образованию трехбарйевого алюминata Ba.jAl20 (j в составе цемента, что отрицательно влияет на прочностйые свойства цемента

.Содержание оксида бария ниже указанного минимума приводит к образо-:

ванию гексоалюмииата бария ВаА1,р. что также отрицательно влияет на прочностные свойства цемента.

Предлагаемый состав цемента может быть использован для изготовления огнеупорных бетонов и бетонных изделий, применяемых при 2020°С и выше, разработки высокотемпературных покрытий по металлам, производства тиглей для плавки кислых и основных материалов, для футеровки вагонеток и сводов туннельных печей, футеровки коксовых печей, футеровки зоны спекания вращающихся печей цементной промыишенности, реакторов химической промышленности.

Авторы

Даты

1983-05-30—Публикация

1982-02-26—Подача