#

4

:

00 Изобретение относится к производ ству магнезиальных огнеупорных цементов, применяемых для изготовлени огнеупорных бетонов и бетонных изде лий. Известны сырьевые смеси для полу чения магнезиальных вяжущих, включа щих МдО 1 - з . Недостатком зтих смесей является невысокие огнеупорность и прочность полученных из них цементов. Наиболее близким к предлагаемой является сырьевая смесь, содержащая, вес.%: углекислый кальций 12,1 оксид магния 21,4; технический глинозем 67 4j . Цемент, полученный из этой сырье вой смеси, имеет высокий предел прочности при сжатии (59 МПа) по сравнению с указанными массами, но прочность его остается невысокой Цель изобретения - повышение пре дела прочности при сжатии цемента. Эта цель достигается тем, что сырьевая смесь, содержащая технический глинозем, магний- и кальцийсодержащйе компоненты, в качестве последних содержит соответственно магнезит и доломит при следующем роотношении компонентов, вес.%: Глинозем 53,5-53,9 Магнезит20,8-32,4 Доломит13,8-25,6 Высокий пр1едел прочности при сжа тии цемента, полученного из предлагаемой сырьевой смеси, объясняется микроструктурой клинкера. При испОл зовании в качестве сырьевого компонента доломита, магнезита, получаемая шпинель , обладает более тонкозернистой структурой. В этом случае.поверхность шпинели Мд А12 04 является более развитой, что приводит к возникновению дополнительных контактов, спосрбствующих синтезу прочности цементного камня. .Кроме этого, при использовании доломита и магнезита в качестве сырьевых компонентов основные компоненты клинкера CaAl2О/) и интенсивно образуются в момент разложения дЪломита. При этом твердые растворы большой концентрации оксида ;Ч2Оз и MgO не образуются, что дополнительно влияет на прочностные . свойства цемента. Технология получения цемента из предлагаемой сырьевой смеси аналогична известной технологии получение) цемента. Сырьевую смесь, состоящую из доломита, магнезита, технического глич нозема, подвергают измельчению в виде шлама или сухого порошка с последующим обжигом при 1400-1500°С. Обжиг клинкера можно производить в высокотемпературных установках любой конструкции, в которых достигается температура 1400-1500 с. В таблице приведены примеры цементов с минимальным, оптимальным и. максимальным содержанием доломита и магнезита, полученных из предлагаемой сырьевой смеси, а также сравнение физико-технических свойств этих цементов с известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ В ПРОМЫШЛЕННОЙ ПЕЧИ БОЛЬШОГО ОБЪЕМА, А ТАКЖЕ ПРОМЫШЛЕННАЯ ПЕЧЬ С ФУТЕРОВКОЙ И ОГНЕУПОРНЫЙ КИРПИЧ ДЛЯ ТАКОЙ ФУТЕРОВКИ. | 2013 |

|

RU2587194C2 |

| Вяжущее | 1982 |

|

SU1020394A1 |

| Сырьевая смесь для получения клинкера | 1980 |

|

SU927782A1 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

| ГЕОПОЛИМЕРНАЯ ВЯЖУЩАЯ СИСТЕМА ДЛЯ ЖАРОСТОЙКИХ БЕТОНОВ, СУХАЯ ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ, СОДЕРЖАЩАЯ ВЯЖУЩУЮ СИСТЕМУ, А ТАКЖЕ ПРИМЕНЕНИЕ СМЕСИ | 2014 |

|

RU2664723C2 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГРУБОКЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ОСНОВНОГО ПРОДУКТА, ТАКОЙ ПРОДУКТ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФУТЕРОВКА ПРОМЫШЛЕННОЙ ПЕЧИ И ПРОМЫШЛЕННАЯ ПЕЧЬ | 2020 |

|

RU2815399C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| Флюс известково-магнезиальный и способ его производства | 2020 |

|

RU2761998C1 |

СЫРЬЕВАЯ СМЕСЬ, содержащая технический глинозем, магний- и каль: дийсодержащие компоненты, отличают а яс я тем, что, с целью повииения предела прочност:и при сжатии цемента, она в качестве маг-т- - НИИ- и кальцийсодержацих компонентов содержит соответственно магнезит и ДОЛО1ИТ при следующем соотношении компонентов, вес.%: Технический: . глинозем 53у5-$3,9 Магнезит 20,8-32,4 Доломит13,8-25,6

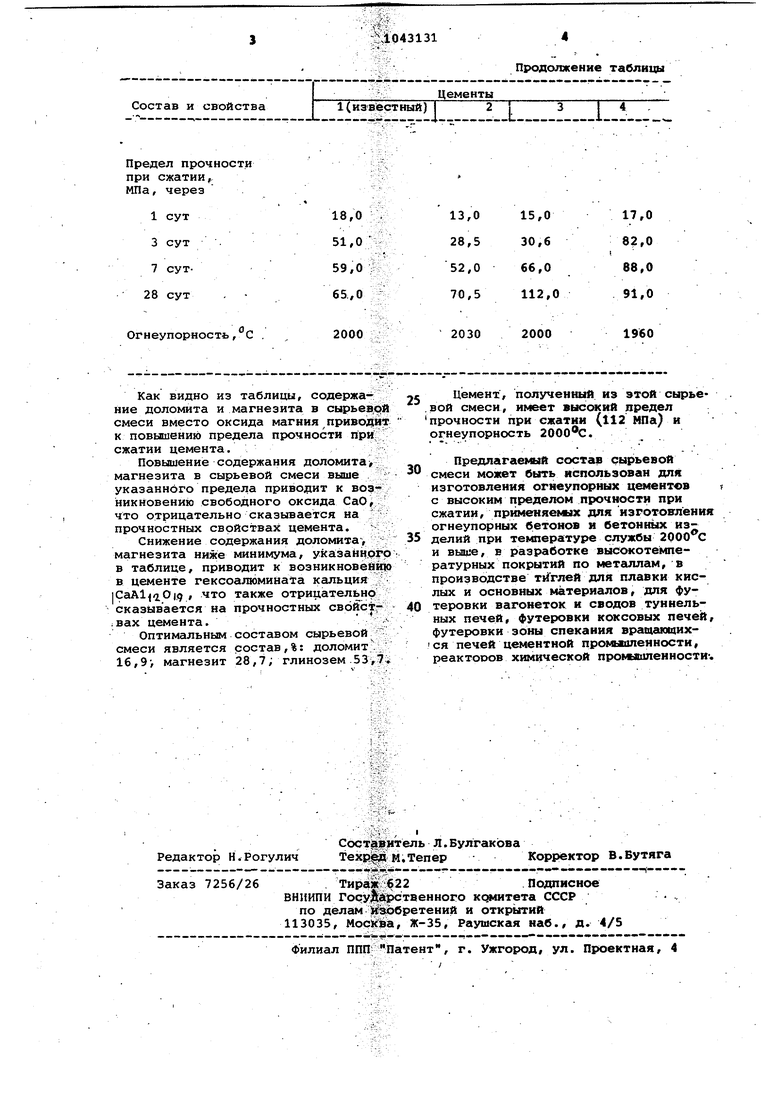

Состав сырьевой смеси, вес.%

СаСОз

МдО

MgCO

(Са, Mg) (С0,)2

Минералогический состав цемента, вес.%

МдЛ12О4

53,5

53,9 28,9 20,5 17,2 25,6

4 30

70

ти

18,0 51,0 59,0 65,0

2000

огнеупорность, С

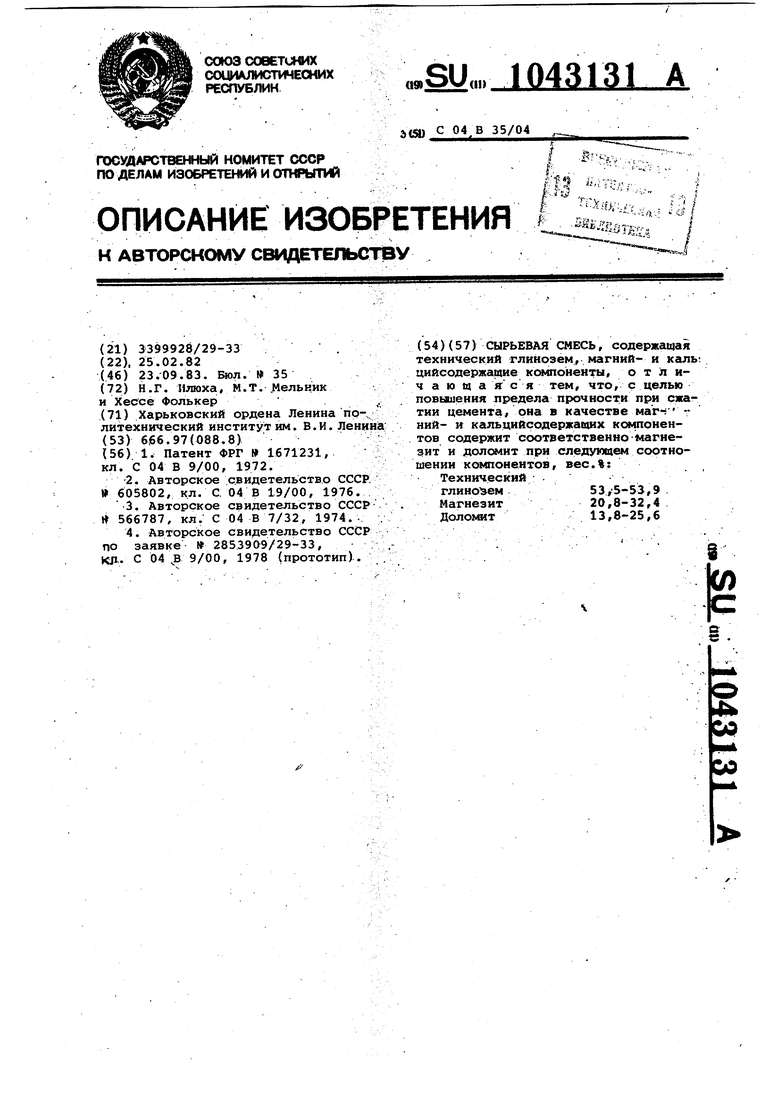

Как видно из таблицы, содержание доломита и магнезита в сырьеа,ой смеси вместо оксида магния приводит к повышению предела прочности при сжатии цемента.

Повьлшение содержания доломита, магнезита в сырьевой смеси выше указанного предела приводит к возникновению свободного оксида СаО, что отрицательно сказывается на прочностных свойствах цемента.

Снижение содержания доломита , магнезита ниже минимума, yka3aHHoro в таблице, приводит к возникновению в цементе гексоалюмината кгшьция |СаА1.2.О|:9 также отрицательно сказывается на прочностных свойс ;вах цемента.Оптимальным составом сырьевой смеси является состав,%: доломит 16,9 магнезит 28,7; глинозем 53,7.

Продолжение таблицы

15,0

17,0 30,6 82,0 66,0 68,0 112,0 91,0

2030

1960

2000

22 Цемент, полученный из этой сырье.вой смеси, имеет выс(жий предел прочности при сжатии (112 МПа) и огнеупорность 2000®С.

Предлагае 1ый состав сырьевой смеси может быть использован для изготовления огнеупорных цементов с высоким пределом прочности при сжатии, прймеияемых для изготовления огнеупорных бетоиов и бетонных изделий при температуре службы 2000 С и выше, в разработке высокотемпературных покрытий по метгшлам, в производстве тйглей для плавки кислых и основных материалов, для футеровки вагоиеток и сводов туннельных печей, футеровки коксовых печей, футеровки зоны спекания врашгиощихся печей цементной промыиленности, реактооов химической промхилеиности-.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для растворения сухого молока | 1989 |

|

SU1671231A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Связующее | 1976 |

|

SU605802A1 |

| С | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Огнеупорное вяжущее | 1976 |

|

SU566787A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР по заявке №2853909/29-33, КД | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1983-09-23—Публикация

1982-02-25—Подача