(5) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ВЯЖУЩЕГО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| Быстротвердеющий цемент | 1978 |

|

SU697427A1 |

| Способ комплексной переработки красного и нефелинового шламов | 2014 |

|

RU2619406C2 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2094406C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094407C1 |

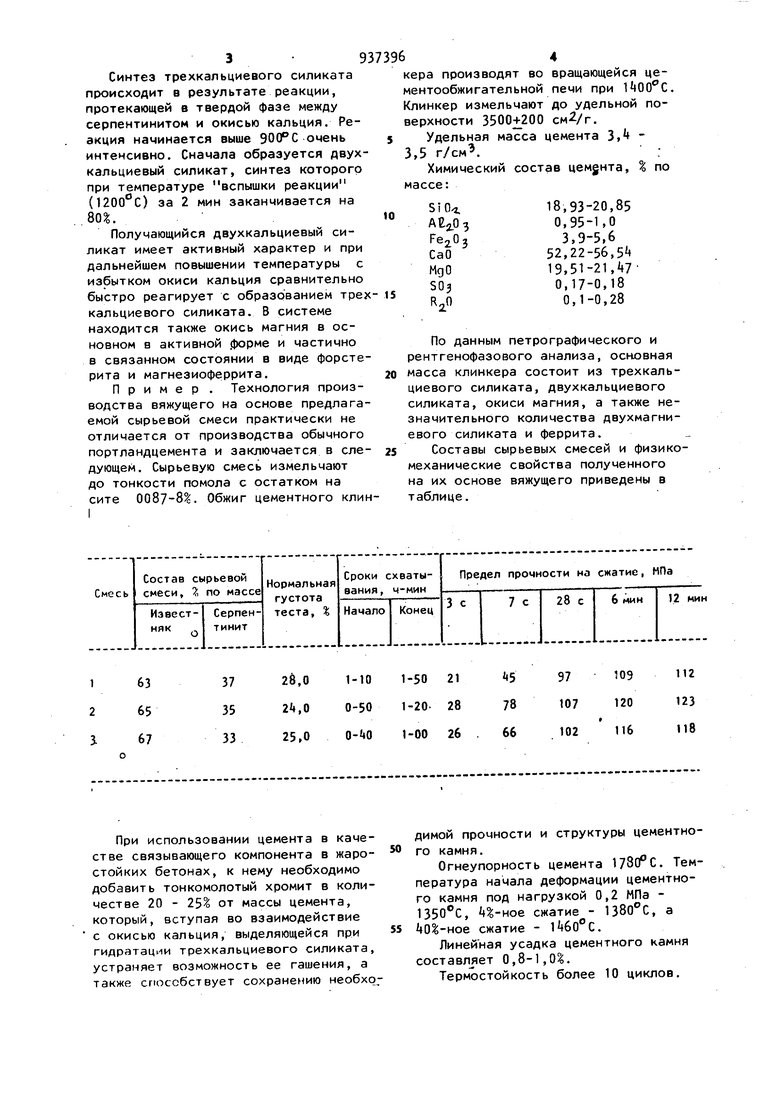

Изобретение относится к технолотии полумения вяжущего, которое может быть использовано в жаростойких бетонах, для футеровок тепловых агре гатов в металлургической и химической г ромышленностях, промышленности стро ительных материалов. Известен огнеупорный цемент, включающий барий и серпентинит. Составляющие компоненты берут в соотношении из расчета образования двухбариевого силиката и трехбариевого силиката, дополнительно вводят сверх 100 кокс или антрацит 1J. Наиболее близкой к изобретению по технической сущности и достигаемому результату является сырьевая смесь для получения магнезиального цемента включающая известняк 55%, серпентинит и барий 5-lot сверх 100 от веса сырьевой смеси. Прочность на сжатие цементного камня через 28 сут..составляет 77,5 МПа 2. Недостатками известных сырьевых смесей является низкая прочность вяжущего и высокая стоимость. Цель изобретения - повышение проч ности вяжущего и снижение стоимости. Поставленная цель достигается тем, что сырьевая смесь для получе ния вяжущего, включающая известняк и серпентинит, содержит указанные компоненты в следующем соотношении, масД: Известняк 63-67. Серпентинит 33-37 При данном соотношении компонентов обеспечивается связывание окиси кальция, содержащегося в известняке, и окиси кремнезема, содержащегося в серпентините, в трехкальциевый скликат. 3 9 Синтез трехкальциевого силиката происходит в результате реакции, протекающей в твердой фазе между серпентинитом и окисью кальция. Реакция начинается выше 90(РС очень интенсивно. Сначала образуется двухкальциевый силикат, синтез которого при температуре вспышки реакции (1200°С) за 2 мин заканчивается на 80%. Получающийся двухкальциевый силикат имеет активный характер и при дальнейшем повышении температуры с избытком окиси кальция сравнительно быстро реагирует с образованием трех кальциевого силиката. В системе находится также окись магния в основном в активной .форме и частично в связанном состоянии в виде форстерита и магнезиоферрита. Пример . Технология производства вяжущего на основе предлагаемой сырьевой смеси практически не отличается от производства обычного портландцемента и заключается в еледующем. Сырьевую смесь измельчают до тонкости помола с остатком на сите 0087-8%. Обжиг цементного клин I

При использовании цемента в качестве связывающего компонента в жаростойких бетонах, к нему необходимо добавить тонкомолотый хромит в количестве 20 - 25% от массы цемента, который, вступая во взаимодействие с окисью кальция, выделяющейся при гидратации трехкальциевого силиката, устраняет возможность ее гашения, а также способствует сохранению необхо

ДИМОЙ прочности и структуры цементного камня.

Огнеупорность цемента . Температура начала деформации цементного камня под нагрузкой 0,2 МПа 1350 С, Ш-иое сжатие - , а 40%-ное сжатие - .

Линейная усадка цементного камня составляет 0,8-1,0%.

Термостойкость более 10 циклов. кера производят во вращающейся цементообжигательной печи при litOO C. Клинкер измельчают до удельной поверхности 3500+200 . Удельная масса цемента З, 3,5 г/см. Химический состав цемднта, % по массе: 18,93-20,85 0,95-1.0 3,9-5,6 52,22-56,5 19,51-21,47 0,17-0,18 0,1-0,28 По данным петрографического и рентгенофазового анализа, основная масса клинкера состоит из трехкальциевого силиката, двухкальциевого силиката, окиси магния, а также незначительного количества двухмагниевого силиката и феррита. Составы сырьевых смесей и физикомеханические свойства полученного на их основе вяжущего приведены в таблице. 59 Приготовление сырьевой смеси не связано с осложнением технологическо го процесса, не требует специального оборудования, производство цемента осуществляют по обычной заводской схеме. Кроме того, исключается (по сравнению с известной смесью) такой дефицитный компонент, как бариевая руда. Ожидаемый экономический эффект ориентировочно составит 592 тыс.руб. на 100 тыс. т цемента. Стоимость 1 т магнезиального цемента составляет 23,S руб., а вяжущего на основе предлагаемой сырьевой смеси 17,53 руб. 6 Формула изобретения Сырьевая смесь для получения вяжущего, включающая известняк и серпенти нит, отличающаяся тем, что, с целью повышения прочности и снижения стоимости, она содержит указанные компоненты в следующем соотношении, мас.: Известняк 63-67 Серпентинит 33-37 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 151957, кл. С йЦ В 7/5, 1961.. 2.Авторское свидетельство СССР № 16126S, кл. С О В 9/06, 1963.

Авторы

Даты

1982-06-23—Публикация

1981-01-14—Подача