Изобретение относится к строит ным материалам и может быть испол зовано для изготовления штучных огнеупоров изделий, бетонов, торкретмасс. Известна шихта для изготовления огнеупоров, содержащая, весД шамот 70-92 и тонкомолотая связка 8-30, состоящая из 0,5-69 вес.% A 15-80 вес.1 ВзОзИ 15-45 вес.% CaO Недостатком данной шихты яапяется невысокие значения плотности прочности. Наиболее близкой к предлагаэмой является шихта для изготовления ог упоров С2Э, включающая, вес, : Шамот35-60 Глина5-20 Графит чешуйчатый 10-20 КарборундДо 15 Электрокорунд10-15 Фосфатную связку (сверх 100%) -10 Недостатком изделий, изготовлен ных из данной шихты является невыс кая термостойкость - 10-15 теплосмен по.режиму 1300°С - вода. Цель изобретения - повышение те мостойкости. Поставленная цель достигается тем, что шихта для изготовления ог упоров, включающая шамот, глину, о сид алюминия и фосфатное связующее в качестве оксида алюминия содержи глинозем и дополнительно борат кал ция при следующем соотношении компонентов, мас,: Глина 15-40 Глинозем10-30 Фосфатное связующее 5-10 Борат кальция 0,5-6 Шамот Остальное Введение в состав шихты в качестве модифицирующей тонкомолотой

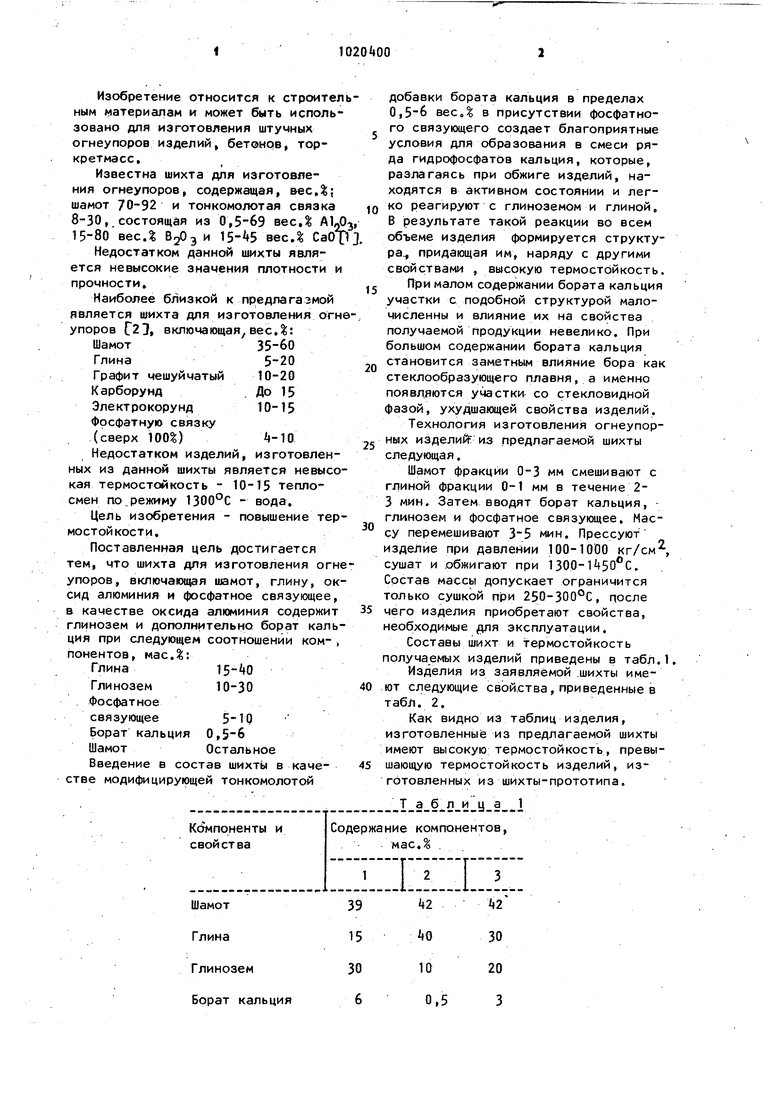

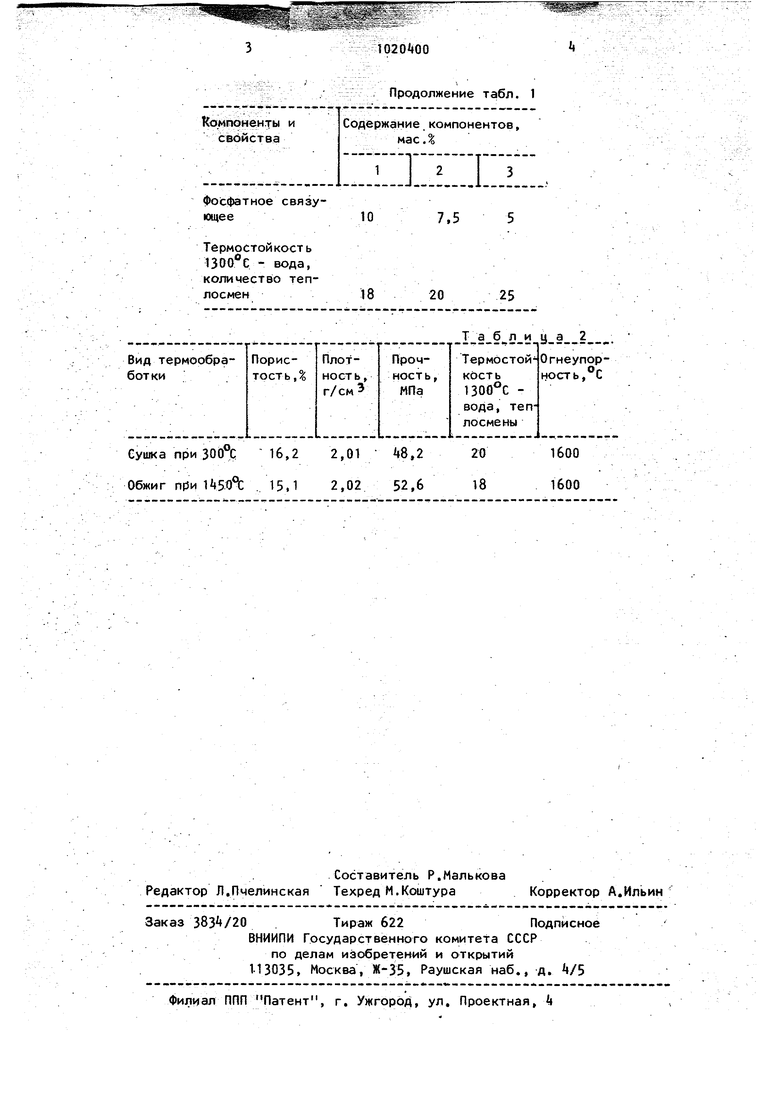

Т а б л и добавки бората кальция в пределах 0,5-6 вес.% в присутствии фосфатного связующего создает благоприятные УСЛОВИЯ для образования в смеси ряда гидрофосфатов кальция, которые, разлагаясь при обжиге изделий, находятся в активном состоянии и легко реагируют с глиноземом и глиной, В результате такой реакции во всем объеме изделия формируется структура,, придающая им, наряду с другими свойствами , высокую термостойкость. При малом содержании бората кальция участки с подобной структурой малочисленны и влияние их на свойства получаемой продукции невелико. При большом содержании бората кальция становится заметным влияние бора как стеклообразующего плавня, а именно появляются участки со стекловидной фазой, ухудшающей свойства изделий. Технология изготовления огнеупорных изделий из предлагаемой шихты следующая. Шамот фракции 0-3 мм смешивают с глиной фракции 0-1 мм в течение 23 мин. Затем вводят борат кальция, глинозем и фосфатное связующее. Массу перемешивают 3-5 мин. Прессуют изделие при давлении 100-1000 кг/см , сушат и обжигают при 1300-1450 0. Состав массь1 допускает ограничится только сушкой при 250-300°С, после чего изделия приобретают свойства, необходимые для эксплуатации. Составы шихт и термостойкость получаемых изделий приведены в табл.1 Изделия из заявляемой .шихты имеют следующие свойства, приведенные в табл. 2. Как видно из таблиц изделия, изготовленные из предлагаемой шихты имеют высокую термостойкость, превышающую термостойкость изделий, изготовленных из шихты-прототипа.

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1977 |

|

SU740726A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Огнеупорная масса | 1981 |

|

SU1008194A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1081148A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU857077A1 |

10 7,5

18 20

25

Та б л и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3471306, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-30—Публикация

1981-09-04—Подача