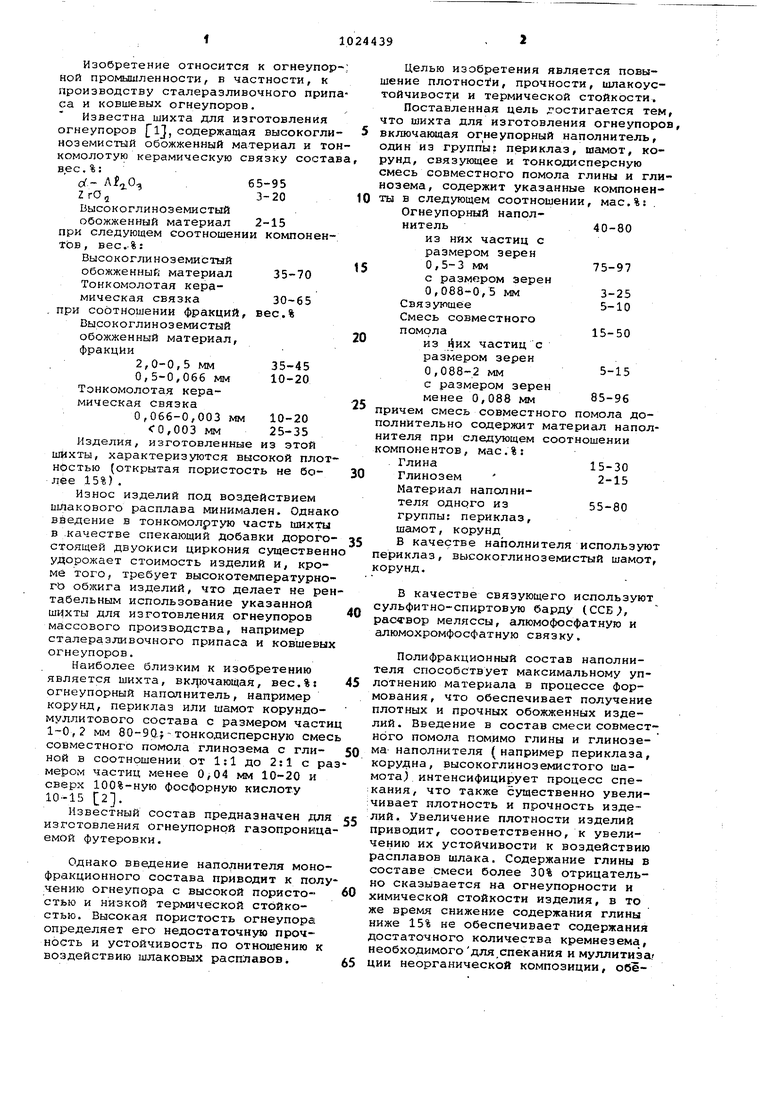

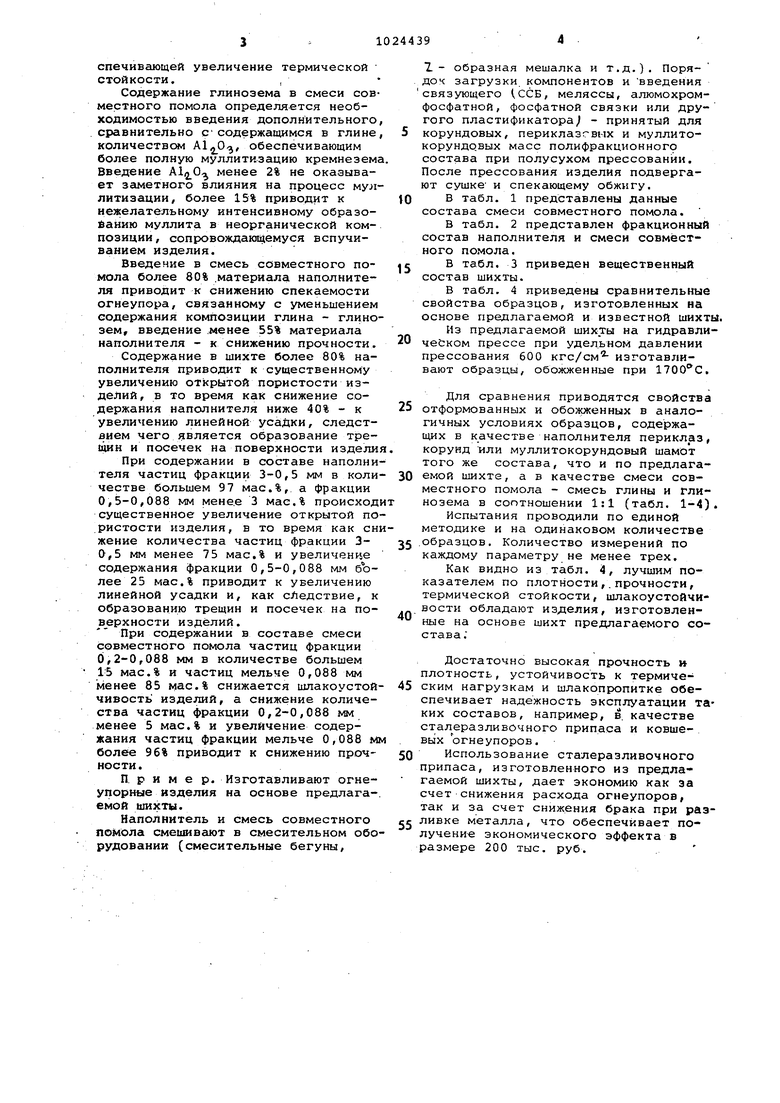

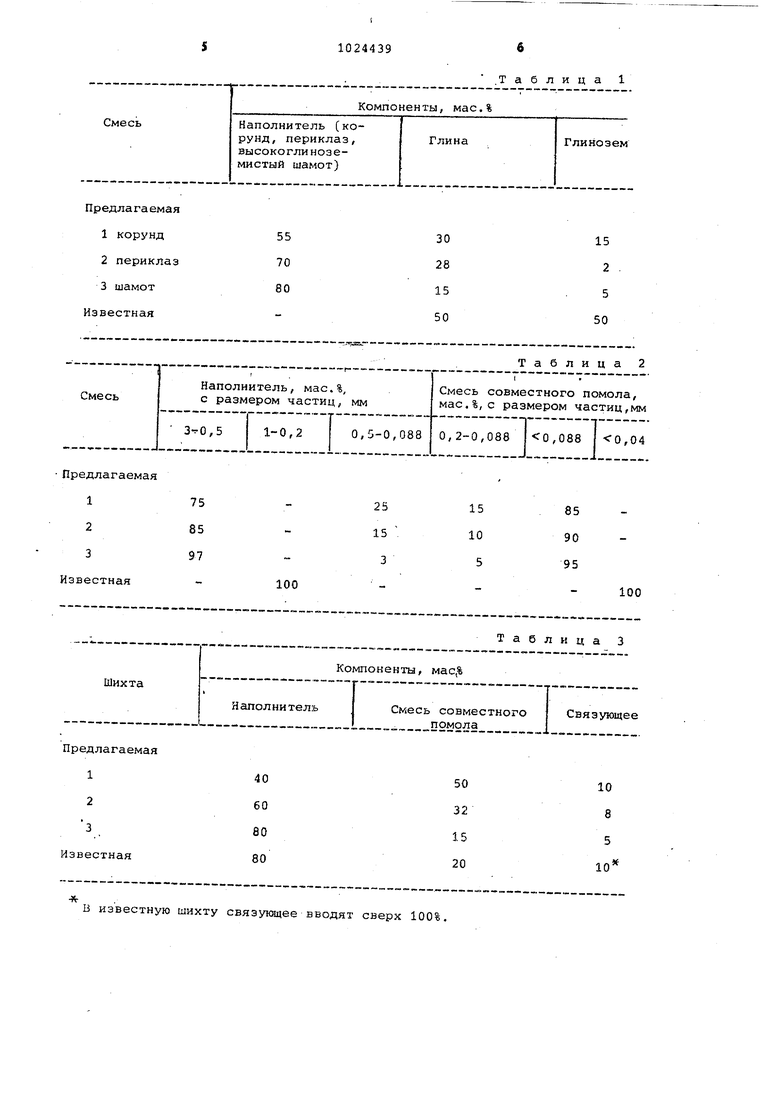

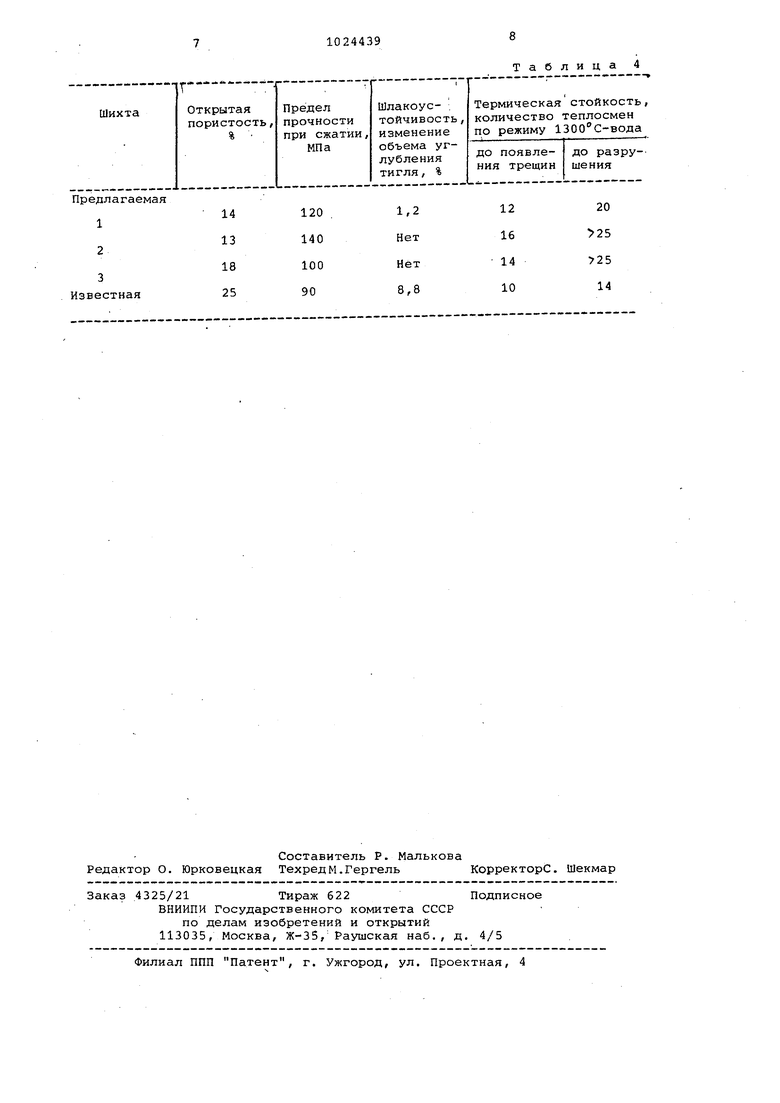

Изобретение относится к огнеупор ной промьш1ленности, в частности, к производству сталеразливочного прип са и ковшевых огнеупоров. Известна шихта для изготовления огнеупоров fIj, содержащая высокогли ноэемистый обожженный материал и то комолотую керамическую связку соста вес.%: , , 65-95 Высокоглиноземистый обожженный материал 2-15 при следующем соотношении компонен тов, вес..%: Высокоглиноземистый обожженный материал 35-70 Тонкомолотая керамическая связка 30-65 при соотношении фракций, вес.% Высокоглиноэемистый обожженный материал, фракции 2,0-0,5 мм 35-45 0,5-0,066 мм 10-20 Тонкомолотая керамическая связка 0,066-0,003 мм 10-20 0,003 мм 25-35 Изделия, изготовленные из этой шихты, характеризуются высокой пло ностью (открытая пористость не более 15%). Износ изделий под воздействием шлакового расплава минимален. Одна вйедение в тонкомолртую часть йшхты в качестве спекающий добавки дорог стоящей двуокиси циркония существе удорожает стоимость изделий и, кро ме того, требует высокотемпературно го обжига изделий, что делает не ре табельным использование указанной шихты для изготовления огнеупоров массового производства, например сталеразливочного припаса и ковшевы огнеупоров. Наиболее близким к изобретению является шихта, вкJ ючaющaя, вес.%: огнеупорный наполнитель, например корунд, периклаз или шамот корундомуллитового состава с размером част 1-0,2 мм 80-90.;-тонкодисперсную сме совместного помола глинозема с глиной в соотношении от 1:1 до 2:1 с р мером частиц менее 0,04 мм 10-20 и сверх 100%-ную фосфорную кислоту 10-15 2. Известный состав предназначен дл изготовления огнеупорной газопрониц емой футеровки. Однако введение напо11нителя мон фракдионного состава приводит к пол чению огнеупора с высокой пористостью и низкой термической стойкостью. Высокая пористость огнеупора определяет его недостаточную прочность и устойчивость по отношению воздействию шлаковых расплавов. Целью изобретения является повышение плотности, прочности, шлакоустойчивости и термической стойкости. Поставленная цель -остигается тем, что шихта для изготовления огнеупоров, включающая огнеупорный наполнитель, один из группы: периклаз, шамот, корунд, связующее и тонкодисперсную смесь совместного помола глины и глинозема, содержит указанные компоненты в следующем соотношении, мас.%: . Огнеупорный наполнитель40-80из них частиц с размером зерен 0,5-3 мм75-97 с размером зерен 0,088-0,5 мм 3-25 Связующее5-10 Смесь совместного помола 15-50 из йих частиц с размером зерен 0,088-2 мм5-15 с размером зерен менее 0,088 мм 85-96 причем смесь совместного помола дополнительно содержит материал наполнителя при следующем соотношении компонентов, мас.%: Глина15-30 Глинозем 2-15 Материал наполнителя одного из 55-80 группы: периклаз, шамот, корунд В качестве наполнителя используют периклаз, высокоглиноземистый шамот, корунд. В качестве связующего используют сульфитно-спиртовую барду (ССБ), расч-вор меляссы, алюмофосфатную и алюмохромфосфатную связку. Полифракционный состав наполнителя способствует максимальному уплотнению материала в процессе формования, что обеспечивает получение плотных и Прочных обожженных изделий. Введение в состав смеси совместного помола помимо глины и глинозема наполнителя (например периклаза, корудна, высокоглиноземистого шамота) интенсифицирует процесс спекания, что также существенно увеличивает плотность и прочность изделий. Увеличение плотности изделий приводит, соответственно, к увеличению их устойчивости к воздействию расплавов шлака. Содержание глины в составе смеси более 30% отрицательно сказывается на огнеупорности и химической стойкости изделия, в то же время снижение содержания глины ниже 15% не обеспечивает содержания достаточного количества кремнезема, необходимогодля,спекания и муллитиза ции неорганической композиции, обеспечивающей увеличение термической стойкости., Содержание глинозема в смеси совместного помола определя-ется необходимостью введения дополнительного сравнительно ссодержащимся в глине количеством , обеспечивающим более полную муллитизацию кремнезема Введение менее 2% не оказывает заметного влияния на процесс муллитизации, более 15% приводит к нежелательному интенсивному образоЁанию муллита в неорганической композиции , сопровождающемуся вспучиванием изделия. Введение в смесь совместного помола более 80% .материала наполнителя приводит к снижению спекаемости огнеупора, связанному с уменьшением содержания композиции глина - глино зем, введение .менее 55% материала наполнителя - к снижению прочности. Содержание в шихте более 80% наполнителя приводит к существенному увеличению открытой пористости изделий, в то время как снижение содержания наполнителя ниже 40% - к увеличению линейной усадки, следствием чего является образование трещин и посечек на поверхности издели При содержании в составе наполни теля частиц фракции 3-0,5 мм в коли честве большем 97 мас.%, а Фракции 0,5-0,088 мм мене.е 3 мас.% происход существенное увеличение открытой по ристости изделия, в то время как сн жение количества частиц фракции 30,5 мм менее 75 мас.% и увеличение содержания фракции 0,5-0,088 мм бЪлее 25 мас.% приводит к увеличению линейной усадки и, как следствие, к образованию трещин и посечек на поверхности изделий. При содержании в составе смеси совместного помола частиц фракции 0,2-0,088 мм в количестве большем 15 мас.% и частиц мельче 0,088 мм менее 85 мас.% снижается шлакоустой чивость изделий, а снижение количества частиц фракции 0,2-0,088 мм менее 5 мас.% и увеличение содержания частиц фракции мельче 0,088 м более 96% приводит к снижению прочмости. П. р и м е р. Изготавливают огнеупорные изделия на основе предлагаемой шихты. Наполнитель и смесь совместного помола смешивают в смесительном обо рудовании (смесительные бегуны. Т.- образная мешалка и т.д.)- Порядоч загрузки компонентов и введения связующего (,ССБ, меляссы, алюмохромфосфатной, фосфатной связки или другого пластификатора - принятый для корундовых, периклазгвмх и муллитокорундрвых масс полифракционного состава при полусухом прессовании. После прессования изделия подвергают сушке и спекающему обжигу. В табл. 1 представлены данные состава смеси совместного помола. В табл. 2 представлен фракционный состав наполнителя и смеси совместного помола. В табл. 3 приведен вещественный состав шихты. В табл. 4 приведены сравнительные свойства образцов, изготовленных на основе предлагаемой и известной шихты. Из предлагаемой шихты на гидравлическом прессе при удел.ьном давлении прессования 600 кгс/см изготавливают образцы, обожженные при 1700 С. Для сравнения приводятся свойства отформованных и обожженных в аналогичных условиях образцов, содержащих в качестве наполнителя периклаз, корунд или муллитокорундовый шамот того же состава, что и по предлагаемой шихте, а в качестве смеси совместного помола - смесь глины и глинозема в соотношении 1:1 (табл. 1-4). Испытания проводили по единой методике и на одинаковом количестве .образцов. Количество измерений по каждому параметру не менее трех. Как видно из табл. 4, лучшим показателем по плотности,.прочности, термической стойкости, шлакоустойчивости обладают изделия, изготовленные на основе шихт предлагаемого состава. Достаточно высокая прочность плотность, устойчивость к термическим нагрузкам и шлакопропитке обеспечивает надежность эксплуатации таких составов, например, в. качестве сталкера зли ночного припаса и ковшеBbix Ъгнеупоров. Использование сталеразливочного припаса, изготовленного из предлагаемой шихты, дает экономию как эа счет снижения расхода огнеупоров, так и за счет снижения брака при разливке металла, что обеспечивает получение экономического эффекта в размере 200 тыс. руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2107674C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ, включающая огнеупорный напол;нителЬ, один из группы: периклаз, шамот, корунд, связующее и тонкодисперсную смесь совместного помола ; глины и глинозема, отличающаяся тем, что, с целью повышения плотности, прочности, шлакоустойчивости и термической стойкости, она содержит указанные компоненты в следующем соотношении, мас.%: Огнеупорный наполнитель40-80 из них час.тиц с размером зерен О,5-3 мм75-97 с размером зерен 0,088-0,5 мм 3-25 Связующее5-10 Смесь совместного помола 15-50 из них частиц с размером зерен 0,088-2 мм 5-15 с размером зерен (Л менее 0,088 мм 85-96 причем смесь совместного помола дополнительно содержит материал наполнители при следующем соотношении компонентов, мас.%1 Глина15-30 Глинозем 2-15 Материал наполнителя одного из группы: периклаз, ю шамот, корунд 55-80 :о

Предлагаемая

40 60 80 80

и известную шихту свяэукадее вводят сверх 100%,

Таблица 2

Таблица 3

10

8

5

10

Предлагаемая

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения нанодисперсных порошков | 2021 |

|

RU2763814C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная масса | 1971 |

|

SU472918A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-23—Публикация

1981-02-13—Подача