00

ф Изобретение относится к составу огнеупорной массы, используемой, пр имущественно, для строительства и ремонта футеровок тепловых агрегатов керамической промьпиленности. Известна огнеупорная масса, вклю чающая, вес.%: ортофосфорную кислоту . с плотностью 1,47-1,52 г/см 8-20; глинозем. 26-35; каолин 8-12; гидроокись алюминия 5-7J борный ангидрид или борную кислоту 2-4 шамот - остальное ij . Недостатками этой смеси являются низкая термостойкость и слабая адге зия к огнеупорам. Известна также шихта для изгот;ов ления огнеупорного материала, включающая, Бес.%: шамот кор йдовый основа, в том числе ф|)акции 3-0,5 м 49-76, фракции менее 0,5 мм 9-20 глинозем обожженный 9-30J кремнеземистую добавку 5-12 и ортофосфорную кислоту 1-9 2 . К недостаткам указанной шихты относятся слабая адгезия к огнеупорам и деформативные явления при высоких температурах. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является огнеупорная масса, включающая, вес.%: фосфатное связующее 9-21J огнеупорную глину 7-12- гидроокись алюминия 3-7J глинозем 27-41J тонкодиспе Зсный аморфный кремнезем 1-3 и шамот - остальное з. Однако известные смеси характери зуются слабой, адгезией к огнеупорам Недостаточной термостойкостью и деформативностью материала при высоки температурах. Цель изобретения - увеличение те мостойкости и адгезии массы к огнеупорам и снижение деформации при вы соких температурах. Поставленная цель достигается тем, что огнеупорная масса, включаю щая шамот, обожженный глинозем, као лин и ортофосфорную кислоту, дополнительно содержит тонкомолотый апат товый концентрат с удельной поверхностью не менее 5000 и окись никеля при следующем соотношении ко понентов, мас.%: Обожженный глинозем Каолин Ортофойфорная кислота Тонкомолотый апатитовый концентрат с удельной поверхностью не менее 5000 2,5-4,6 Окись никеля Остальное Введение в огнеупорную массу тоН комолотого апатитового концентрата, состоящего из гидратированных фосфатов кальция и выступающего в роли твердой фосфатной связки совместно с ортофосфорной кислотой, приводит к взаимодействию их с кремнеземистой фазой шамота и каолина и образованию устойчивых тугоплавких силикатов кальция. Одновременно при термообработке происходит взаимодействие ортофосфорной кислоты и гидратированных .фосфатов кальция с глиноземом, где фосфатные новообразования выступают в-роли катализатора. В результате указанных процессов образуется шпинелевидная структура получаемого материала, которая далее развивается при высоких температурах в процессе эксплуатации огнеупорного материала. Устойчивая шпинелевидная структура обеспечивает материалу повышенную .термостойкость и низкую деформативность при высоких температурах. Введение окиси никеля обеспечивает повышенную адгезию композиции к огнеупорам вследствие образования полимерных цепочек комплексных фосфатов алюминия и никеля, а также замедляет кристаллизацию основных фаз средних температурах, обеспечивая таким образом становление керамической связи без объемных изменений материала. Основные фракции обожженного глинозема и шамота образуют несущий каркас композиции, который сцементирован фосфатными новообразованиями, а пылевидные фракции совместно с каолином активно участвуют в реакции твердени.я и структурообразованияПределы их расхода подобраны из расчета получения оптимальной упаковки зерен, обеспечивающей равномерную шпинелевидную структуру с высокими физико-механическими и термическими характеристиками. Пределы расхода ортофосфорной кислоты и твердой фосфатной связки - апатитового концентрата подобраны из расчета полного связывания в устойчивые фосфаты, расход соответственно ниже 9 и 4% не обеспечивае.т необходимую цементирующую спо-собность, а выше 16 и 17% образует избыток метастабильного который при возгонке выше разрыхляет структуру материала. Окись никеля повышает адгезионные и когезионные свойства огнеупорной массы вследствие образования цепочек полимерных орто- и метафосфатов, его содержание ниже 2,5% не обеспечивает полное протекание реакций полимеризации и поликонденсации, а выше 4,5% - отрицательно сказывается на структурообразование.

Пример . В бетоносмесителе готовят массу следующего соста ва, мас.%: .обоясженный глинозем 33, каолин 7 ортофосфорная кислота 9 тонкомолотый апатитовый концентрат с удельной поверхностью не менее 5000 4 окись никеля 2,5 и шамот 44,5.

Компоненты перемешивают до получения однородной смеси и готовую массу применяют для ремонта старых футеровок, возведения новых или формуют огнеупорные изделия. Материал термообрабатывают при 120-140®С в течение 12 ч, после чего он пригог ден для эксплуатации при температурах до 1500°С.

П р и м е р 2 . Готовят массу следующего состава, мас.%: обожженный глинозем 39; каолин 10J ортофосфорная кислота 13-, тонкок элоты{| апатитовый концентрат с удельной поверхностью не менее 5000 6 окись никеля 3,5 и шамот 28,5.

Технология приготовления и применения аналогична примеру 1.

П р и м е р 3 . Готовят массу следующего состава, мас.%: обожженный глинозем 46 J каолин 14, ортофосфорная кислота 16 J тонкомолотый апатитовйй концентрат с поверхностью не менее 5000 7 окись никеля 4,5 и шамот 12,5.

Технология приготовления и применения огнеупорной массы аналогична примеру 1.

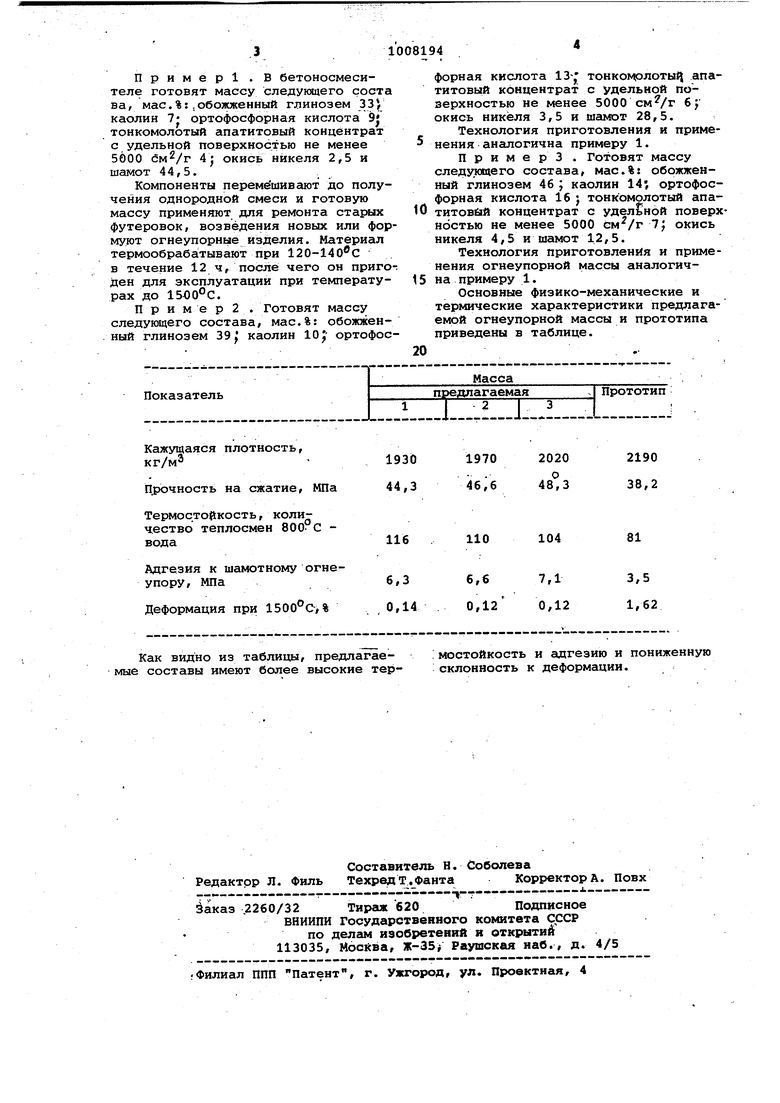

Основные физико-механические и термические характеристики предлагаемой огнеупорной массы и прототипа приведены в таблице.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого огнеупорного заполнителя | 1982 |

|

SU1114651A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Сырьевая смесь для производства теплоизоляционных изделий | 1980 |

|

SU927778A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1980 |

|

SU893953A1 |

| Композиция для изготовления теплоизоляционных изделий | 1990 |

|

SU1759818A1 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2139836C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| Слоистый конструктивно-теплоизоляционный элемент | 1981 |

|

SU1004323A1 |

ОГНЕУПОРНАЯ МАССА, включающая шамот, обожженный глинозем, као-Ь ЛИН и ортофосфорную кислоту, о т л и|чающаяся тем, что, с целью увеличения термостойкости и адгезии массы к огнеупорам и снижения деформации при высоких температурах, она дополнительно содержит тонкомолотый апатитовый концентрат с удельной поверхностью не менее 5000 и окис§ никеля при следующем соотвошений компонентов, мас.% Обожженный глинозем 33-46 Каолин7-14 Ортофосфорная кислота9-16 Тонкомолотый апатитовый концентрат. (Л с удельной поверхностью не менее 5000 4-7 2,5-4,5 Окись никеля Остальное

Кажущаяся плотность,

кг/мЗ

Прочность на сжатие, МПа

Термостойкость, количество теплосмен 800- G вода

Адгезия к шамотному огнеупору, МПа6,3 6,6 7,1

Деформация при , 0,14 . 0,12 0,12

Как видно из таблицы, предлагаемые составы имеют более высокие тер219038,2

81

3,5 1,62

: мостойкость и адгезию и пониженную склонность к деформации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU791690A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-11—Подача