(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU1127874A1 |

| Шихта для изготовления высокоглиноземистых огнеупоров | 1977 |

|

SU628136A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU833856A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Шихта для изготовления газопроницаемых огнеупоров | 1977 |

|

SU701977A1 |

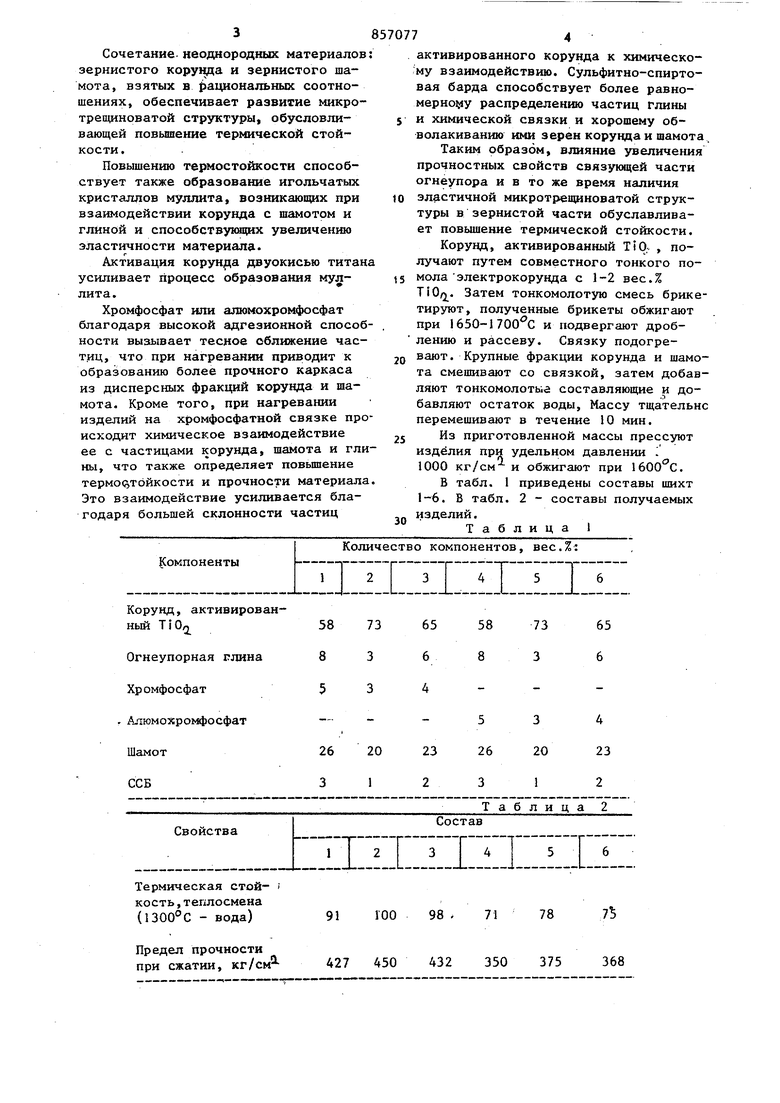

{Гзобретение относится к огнеупорной промьшшенности и может быть использовано для производства термостойких огнеупорных изделий, например капселей, применяемых для обжига изделий и материалов с целью защиты их от воздействия внешней среды. Известна шихта DI Для изготовления огнеупоров, включающая, вес.%: Муллит15-30 Корунд35-60 Глинозем25-35 Недостаток этой шихты - низкая термостойкость изделий, а также использование в ней синтетического муллита, производство которого край не ограничено. Наиболее близкой к предлагаемой, является птхта для изготовления огн упоров, содержащая, вес.%: электрокорунд 65-75t огнеупорная глина 10апюмохромфосфатнаяt связка 15-20 С2 Недостатком данной шихты - низкая термостойкость - 50 теплосмен ( воздух) Цель изобретения - повышение термостойкости. Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая корундосодержащий компонент, огнеупорную глину и хромфосфат или алюмохромфосфат, в качестве корундсодержащего компонента содержит корунд, активированный двуокисью титана, и дополнительно шамот и сульфитно-спиртовую барду при следующем соотнсмпении компонентов, вес.%: Корунд, активированный двуокисью титана 58-73 Огнеупорная глина 3-8 Хромфосфат или алкя4охромфосфат3-5Шамот20-26 Сульфитно-спиртовая барда1-3 3 Сочетание.неоднородных материало зернистого корунда и зернистого шамота, взятых в рациональных соотношениях, обеспечивает развитие микро трещиноватой структуры, обусловливающей повышение термической стойкости. Повышению термостойкости способствует также образование игольчатых кристаллов муллита, возникающих при взаимодействии корунда с шамотом и глиной и способствуннцих увеличению эластичности материала. Активация корун а двуокисью тита усиливает процесс образования муллита. Хромфосфат или алюмохромфосфат благодаря высокой адгезионной спосо ности вызывает тесное сближение час тиц, что при нагревании приводит к образованию более прочного каркаса из дисперсных фракций корунда и шамота. Кроме того, при нагревании изделий на хромфосфатной связке пр исходит химическое взаимодействие ее с частицами корунда, шамота и гл ны, что также определяет повышение термос тойкости и прочности материал Это взаимодействие усиливается благодаря большей склонности частиц

Количество компонентов, вес.%:

{Сомпоненты

ii:ii:ii:ii:i:i

Корунд, активирован58ный 710,2

Огнеупорная глина Хромфосфат Алюмохромфосфат Термическая стойкость,теплосмена 91 100 98 . (1300°С - вода) Предел прочности при сжатии, кг/см 427 450

58

65

73

65 активированного корунда к химическому взаимодействию. Сульфитно-спиртовая барда способствует более равномерно у распределению частиц глины и химической связки и хорошему обволакиванию ими зерен корунда и шамота Таким образом, влияние увеличения прочностных свойств связующей части огнеупора и в то же время наличия эластичной микротрещиноватой структуры в зернистой части обуславливает повышение термической стойкости. Корунд, активированный Т10. , получают путем совместного тонкого помола электрокорунд а с 1-2 вес.% TiO/j. Затем тонкомолотую смесь брикетируют, полученные брикеты обжигают при 1650-1 и подвергают дроблению и рассеву. Связку подогревают . Крупные фракции корунда и шамота смешивают со связкой, затем добавляют тонкомолотыг составляющие и добавляют остаток воды. Массу тщательно перемешивают в течение 10 мин. Из приготовленной массы прессуют изделия при удельном давлении 1 1000 кг/см- и обжигают при 600°С. В табл. 1 приведены составы шихт 1-6. В табл. 2 - составы получаемых изделий. Таблица 1 71 78

Использование огнеупорнойч массы .. пЬвьшает оборачиваемость капселей для обжига изделий, улучшает качество обжигаемой продукции и уменьшает расходы производства.

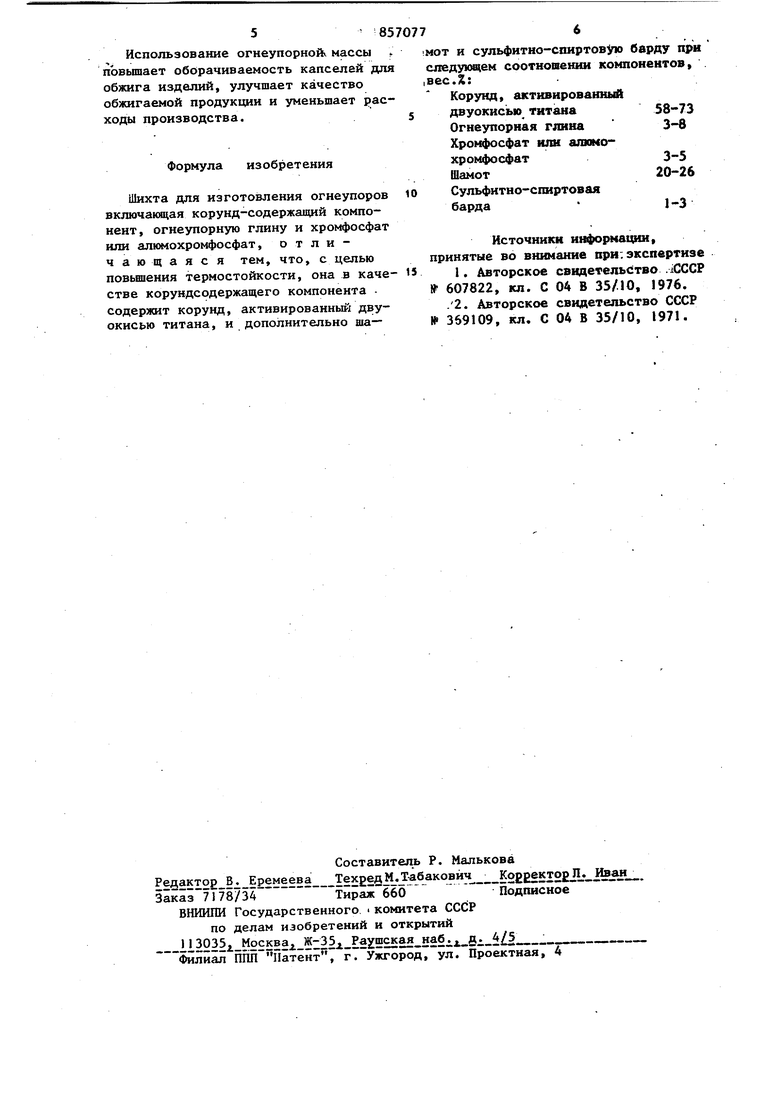

Формула изобретения

Шихта для изготовления огиеупоров включакяцая корунд-содержащий компонент, огнеупорную глину и хромфосфат или алюмохромфосфат, отличающаяся тем, что, с целью повышения термостойкости, она в качестве корундсодержащего компонента . содержит корунд, активированный двуокисью титана, и дополнительно ша-

МОТ и сульфитно-спиртовую барду при следующем соотношении компонентов, . |Вес.%:

Коруид, активированный двуокисью титана 58-73 Огнеупорная глина 3-8 Хромфосфат или алюсохромфосфат3-5

Шамот20-26

Сульфитно-спиртовая барда 1-3

Источники информации, принятые во внимание при:экспертизе 1. Авторское свидетельс:тво лСССР 607822, кл. С 04 В 35/10, 1976.

/2. Авторское свидетельство СССР № 359109, кл. С 04 В 35/10, 1971.

Авторы

Даты

1981-08-23—Публикация

1979-12-11—Подача