Изобретение относится к технологии изготовления огнеупоров, которые могут использоваться в металлургии, а именно к составам для изготовления безобжиговых изделий, используемых в контакте с расплавом металла.

Известна шихта для изготовления огнеупоров с прерывистым зерновым составом (пат. России N 2090537, С 04 В 35/106, 33/27, 1995), включающая 40 - 70% муллитсодержащего наполнителя фр. > 0,5 мм, остальное - смесь совместного помола обожженного алюмосиликатного и цирконистого компонента, а также огнеупорной глины или каолина.

Однако изделия из указанной шихты обладают высокой открытой пористостью - более 19%, а также недостаточной металлоустойчивостью.

Известна также сырьевая смесь для изготовления огнеупорных изделий (А. с. СССР N 958393, С 04 В 33/22, 1980), включающая 55 - 60% шамота, 10 - 14% огнеупорной глины, 15 - 20% фосфатного связующего и 6 - 20% углеродсодержащих отходов.

Однако изделия из этой шихты обладают высокой открытой пористостью и недостаточной металлоустойчивостью, особенно при наличии контакта с окислительной средой при высокой температуре.

Наиболее близким к заявляемому изобретению является огнеупорная масса для изготовления безобжиговых изделий (а. с. СССР N 1328333, С 04 В 28/34, 1986), включающая 4 - 8% фосфатного связующего в виде комплексной связки на основе кислотных отходов, 9 - 14% графита, 2 - 4% алюминия металлического, 35 - 40% смеси совместного помола фракции менее 0,088 мм муллиткорундового шамота, глины и цирконового песка, а остальное - муллиткорундовый шамот фракции 3,0 - 0,5 мм.

Недостатком данной шихты является применение кислотных отходов, содержащих 21,6% серной кислоты и более 2,5% оксидов железа и никеля. Серная кислота отрицательно сказывается на сроках эксплуатации оборудования, а упомянутые оксиды способствуют снижению металлоустойчивости матричной части огнеупора и соответственно всего огнеупора в целом. Реакция алюминия с серной кислотой протекает весьма интенсивно, с образованием солей, что исключает наличие в изделии собственно алюминия, работающего как антиоксидант, в результате снижается металлоустойчивость изделий. Кроме того, процессы активного взаимодействия серной кислоты с алюминием, а также отдельными составляющими других компонентов шихты способствуют повышению открытой пористости изделия как при изготовлении, так и в процессе службы, что снижает металлоустойчивость огнеупора. Металлоустойчивость огнеупора снижает также обогащение межзеренной фазы оксидом кремния в процессе разложения циркона при температуре службы.

Задачей, на решение которой направлено изобретение, является получение безобжигового огнеупора с низкой пористостью и высокой металлоустойчивостью.

Это достигается тем, что огнеупорная масса для изготовления безобжиговых изделий, включающая фосфатное связующее, глиноземсодержащий компонент, графит, алюминий металлический и смесь совместного помола фракции менее 0,088 мм, содержит в качестве фосфатного связующего ортофосфорную кислоту либо ее производные, содержащие оксиды алюминия, хрома, в качестве глиноземсодержащего компонента - обожженный и/или плавленый материал с содержанием Al2O3 более 60%, а смесь совместного помола содержит обожженный или плавленый глиноземсодержащий материал и необожженный глиноземсодержащий материал с содержанием Al2O3 25-60% в соотношении (2-6):1 при следующем соотношении компонентов, мас. %:

Глиноземсодержащий компонент фракции > 0,1 мм - 45 - 65

Смесь совместного помола обожженного или плавленого глиноземсодержащего материала и необожженного глиноземсодержащего материала с содержанием Al2O3 25-60% в соотношении (2-6):1 фракции < 0,088 мм - 25 - 45

Графит - 5 - 13

Алюминий металлический фракции < 0,2 мм - 2 - 4

Фосфатное связующее - 3 - 8

В предлагаемой огнеупорной массе при 60oC начинается медленно протекающий процесс образования тетраортофосфата алюминия (результат взаимодействия необожженного глиноземсодержащего материала с фосфатным связующим), при этом до 90-100oC металлический алюминий, будучи покрыт защитной пленкой оксида алюминия либо оксида кремния, в реакцию не вступает, сохраняясь для роли антиоксиданта при более высоких температурах, в то же время образовавшиеся фосфаты также выполняют роль антиоксиданта, что суммарно способствует повышению металлоустойчивости. Замедленный характер взаимодействия химической связки с компонентами массы препятствует разрыхлению структуры и способствует снижению пористости.

Для изготовления образцов использовали следующие материалы: муллитокорундовый шамот с различным содержанием Al2O3 (62 и 85%), обожженный южноафриканский андалузит (60% Al2O3), обожженный китайский боксит (84% Al2O3), табулярный (обожженный) глинозем (99,6% Al2O3), плавленый корунд (97,5% Al2O3) и плавленый муллит (71 % Al2O3), каолин (36,7% Al2O3), дистенсиллиманитовый концентрат (59,6% Al2O3), глину огнеупорную (25,5% Al2O3), кристаллический графит природной зернистости, алюминий металлический (пассивированный марки АПВП и непассивированный марки АПВ), фосфатное связующее промышленных поставок: ортофосфорную кислоту, алюмохромфосфатное (АХФС) и алюмофосфатное связующее (АФС). Для изготовления массы прототипа использовали цирконовый концентрат марки КЦП и комплексную связку на основе кислотных отходов.

Образцы из огнеупорной массы предлагаемого состава и массы прототипа готовят следующим образом: в смеситель периодического действия загружают глиноземсодержащий компонент фракции 0,1 - 8 мм, подают часть фосфатного связующего, перемешивают в течение 3 - 5 мин, затем загружают смесь совместного помола, графит и алюминий металлический, затем после перемешивания подают остальную часть связующего и вновь перемешивают 4 - 6 мин.

Смесь совместного помола готовят в вибромельнице до получения материала, содержащего не менее 90% фракции менее 0,088 мм.

Из приготовленной массы при давлении 100 - 120 МПа формуют образцы двух видов: цилиндры диаметром 36 мм и высотой 40 мм и специальных размеров для определения металлоустойчивости. Термообработка образцов выполнена при 200 - 300oC. Определения открытой пористости и предела прочности при сжатии выполнены по ГОСТ 2409 - 80 и ГОСТ 4071 - 80 соответственно. При определении металлоустойчивости по методике Института огнеупоров использовали сталь марки 17ГС.

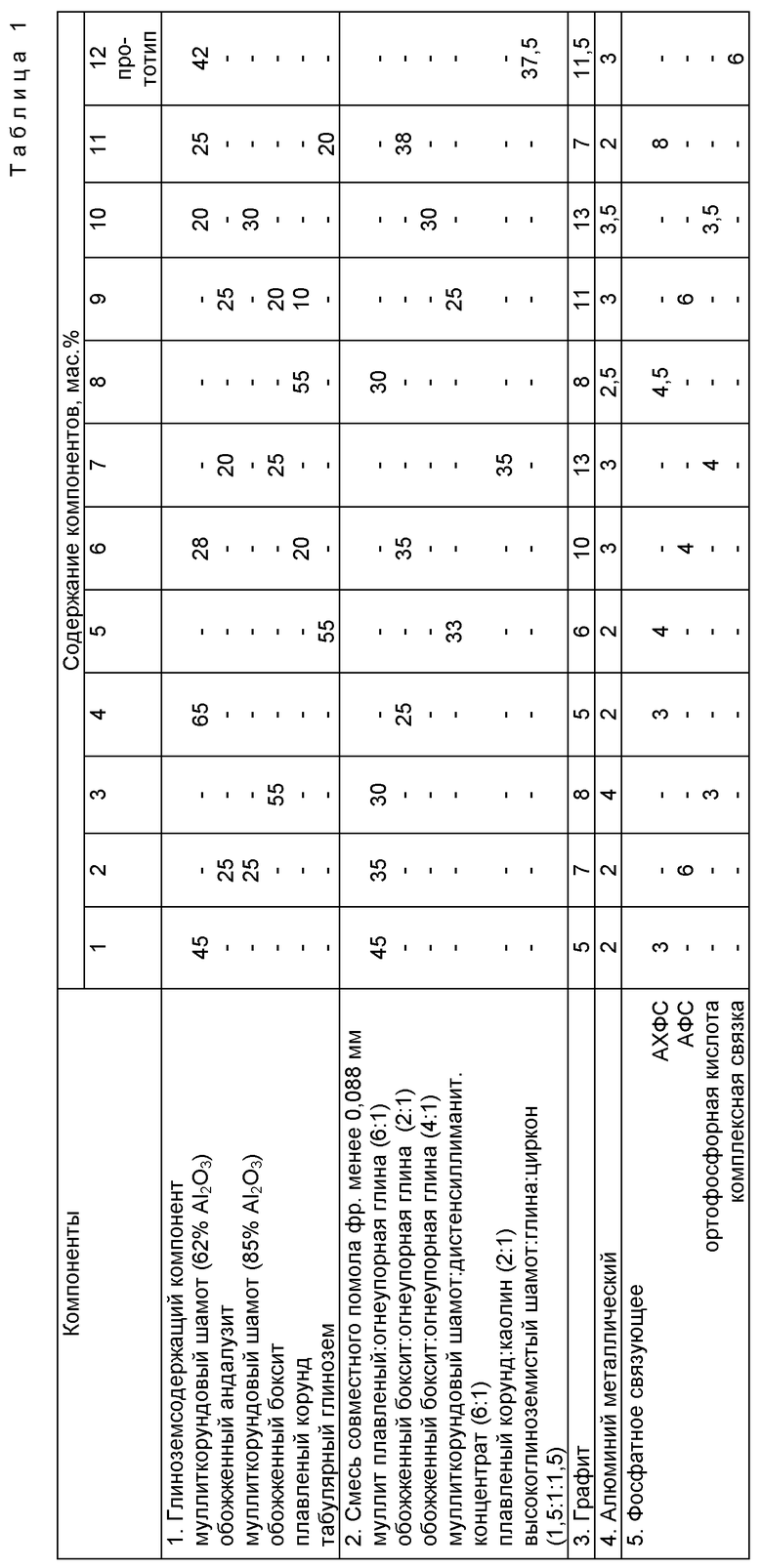

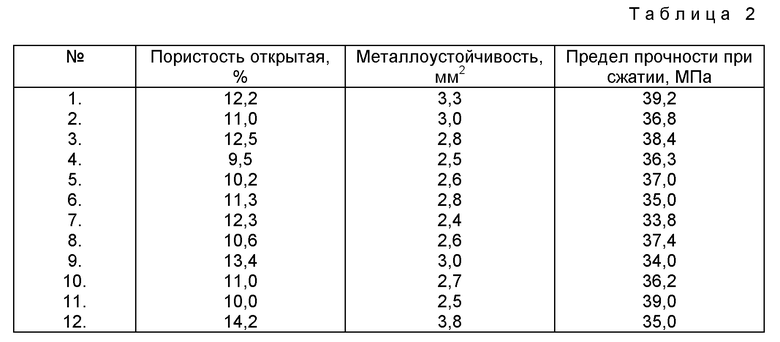

Составы испытанных масс приведены в табл. 1, свойства образцов - в табл. 2.

Как видно из табл. 2, образцы, изготовленные из заявляемой массы, превосходят образцы, изготовленные из массы - прототипа, по металлоустойчивости, обладают более низкой пористостью и, по крайней мере, не уступают в прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2226450C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2226451C1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| Огнеупорная масса для изготовления безобжиговых изделий | 1986 |

|

SU1328333A1 |

| Огнеупорная масса | 1983 |

|

SU1154241A1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО МОДИФИКАТОРА | 2011 |

|

RU2476608C1 |

Изобретение относится к технологии изготовления огнеупоров, которые могут использоваться в металлургии, а именно к составам для изготовления безобжиговых изделий, используемых в контакте с расплавом металла. Огнеупорная масса, включающая фосфатное связующее, глиноземсодержащий компонент, графит, алюминий металлический и смесь совместного помола обожженного и необожженного глиноземсодержащего материала фракции менее 0,088 мм, содержит в качестве фосфатного связующего ортофосфорную кислоту либо ее производные, содержащие оксиды алюминия, хрома, в качестве глиноземсодержащего компонента - обожженный и/или плавленый материал с содержанием Al2O3 более 60%, а смесь совместного помола содержит обожженный или плавленый глиноземсодержащий материал и необожженный глиноземсодержащий материал с содержанием Al2O3 25 - 60% в соотношении (2 - 6) : 1 при следующем соотношении компонентов, мас.%: глиноземсодержащий компонент фракции > 0,1 мм - 45 - 65, смесь совместного помола обожженного или плавленого глиноземсодержащего материала и необожженного глиноземсодержащего материала с содержанием Al2O3 25 - 60% в соотношении (2 - 6) : 1 фракции < 0,088 мм 25 - 45, графит 5 - 13, алюминий металлический фракции < 0,088 мм 2 - 4, фосфатное связующее 3 - 8. Огнеупор обладает низкой пористостью и высокой металлоустойчивостью. 2 табл.

Огнеупорная масса для изготовления безобжиговых изделий, включающая фосфатное связующее, глиноземсодержащий компонент, графит, алюминий металлический и смесь совместного помола обожженного или плавленого и необожженного глиноземсодержащего материала фракции менее 0,088 мм, отличающаяся тем, что в качестве фосфатного связующего она содержит ортофосфорную кислоту либо ее производные, содержащие оксиды алюминия, хрома, в качестве глиноземсодержащего компонента - обожженный и/или плавленый глиноземсодержащий материал с содержанием Al2O3 более 60%, а смесь совместного помола содержит необожженный глиноземсодержащий материал с содержанием Al2O3 - 60% при соотношении обожженного или плавленого глиноземсодержащего материала к необожженному (2 - 6) : 1 при следующем соотношении компонентов, мас.%:

Глиноземсодержащий компонент фракции более 0,1 мм - 45 - 65

Смесь совместного помола обожженного или плавленого глиноземсодержащего материала и необожженного глиноземсодержащего материала с содержанием Al2O3 25 - 60% в соотношении (2 - 6) : 1 фракции менее 0,088 мм - 25 - 45

Графит - 5 - 13

Алюминий металлический фракции менее 0,2 мм - 2 - 4

Фосфатное связующее - 3 - 8

| Огнеупорная масса для изготовления безобжиговых изделий | 1986 |

|

SU1328333A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ВАГРАНОК | 1992 |

|

RU2085540C1 |

| Устройство для обрезания на каландре кромок обкладки прорезиненной ткани | 1954 |

|

SU100306A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 3998648 А, 21.12.1976 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2000-10-10—Публикация

1999-09-07—Подача