N9

О 4i

Изобретение относится к технологии :керамики и огнеупоров, а именно к технологии производства химически стойких изделий.

Известна керамическая масса для изготовления химически стойких изделий, вклгочакйцая глину и шамот f 1}.

Наиболее близкой к предлагаемой f является керамическая масса для изготовления химически стойких изделий f2, включающая следующие компоненты, вес.:

Глина 62-72

Шамот28-38

Недостатком указанных керамических масс является то, что химически стойкие изделия из таких масс подвергаются длительному обжигу S туннельныхлли периодических печах при максимальной температуре 1250-1280 с. После обжига кислотоупорный кирпич и плитки характеризуются кислотостойкостью и водопоглощением 6,. Вместе с тем, при достаточно высокой кислотостойкости изделия обладают относительно низкой щелочестойкостью около 80, термостойкостью 1-2 теплосмены 350-20С и прочностью при изгибе чуть выше 10 МПа,

Цель изобретения - повышение щеочестойкости, прочности и термостойости керамических химически стойих изделий.

Указанная цель достигается тем, что керамическая масса, включающая

- :глину и шамот, содержит дополнительно отход обогацения апатитовой руды флогопитовый концентрат при следующем соотношении компонентов, вег, 5 .Глина 55-75 Шамот10-20

Отход обогащения . апатитовой руды - флогопитовый кон10 neHtpaT . 15-25

Отход обогащения апатитовой руды флогопитовый концентрат имеет следующий химический состав, мас.: SiO35- 0; 0-12; TJ020,3-0,6; 15 Fe-sO, 2-3; FeO 6-8; CaO 1-2,5; MgO

20-25; MnO 0,1-0,25; BaO 0,3-0,6; Srp 0,0:2-d,05; SOj 0,7-0,95; а„0 0,8-l,it;K20 6-7,5; 0,1-0,4; F 1,7-1,95; N8,,8-1,4; П.П.П. 2,720 5,5.

Опытные массы готовят в соответствии с современной технологией производства керамических кислотоупоров.

Измельченный до остатка на сите 5 ff 006- 10-12 флогопитовый концентрат, артемовскую глину и шамот с размером частиц не более 3 мм смешивают, затворяют водой и из полученной валюш- ки с влажностью 19-20% формуют образQ цы, которые сушат до остаточной влажности 1-2% и обжигают в течение 2 ч при максимальной температуре 1150 С

с выдержкой 2 ч. .

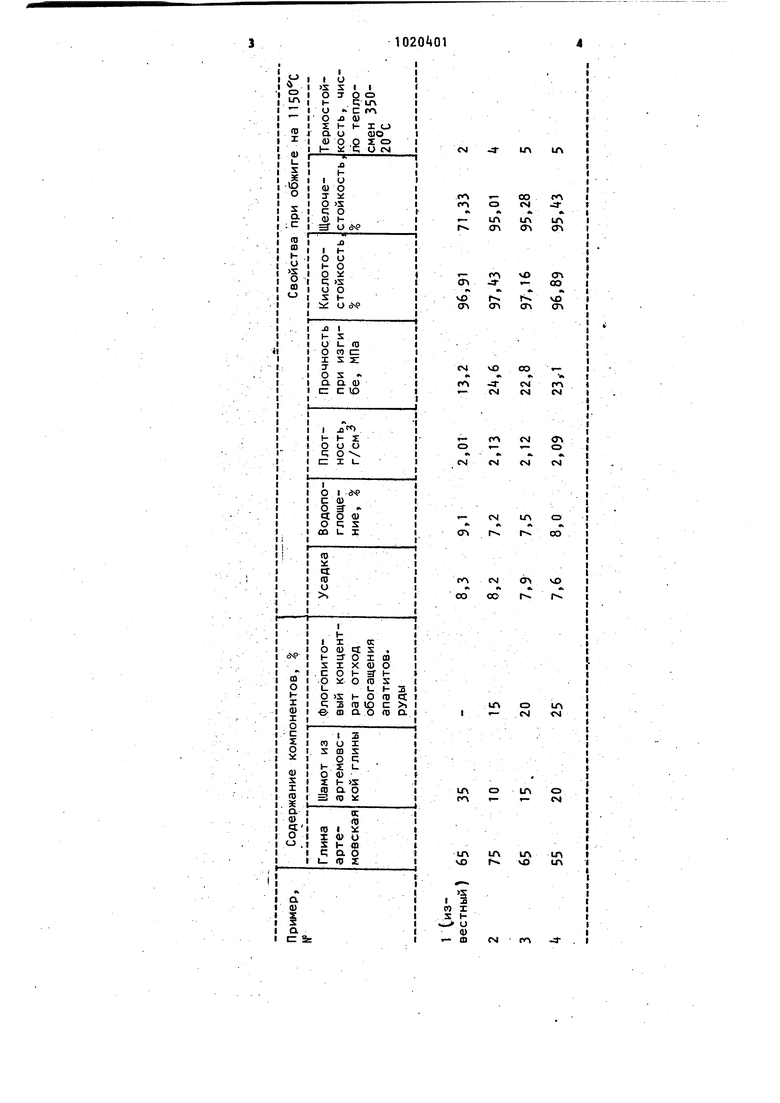

Конкретные примеры приведены в

таблице,

5 - -, ,

un

1Л

см

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления кислотостойких изделий | 1979 |

|

SU876604A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2009 |

|

RU2394790C1 |

| Керамическая масса для изготовления кислостойких изделий | 1977 |

|

SU730657A1 |

| Керамическая масса для изготовления майоликовых изделий | 1981 |

|

SU1021674A1 |

| Керамическая масса для изготовления химически стойких изделий | 1989 |

|

SU1707000A1 |

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| Керамическая масса для изготовления плиток | 1987 |

|

SU1481228A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКИХ ИЗДЕЛИЙ, включающая глину и шамот, отличающаяся тем, что, с целью повышения щелочестойкости, прочности и термостойкости, она содержит дополнительно отход обогащения апатитовой руды -.флогопитовый концентрат при следующем соотношении компонентов, вес.: Глина 55-75 Шамот10-20 Отход обогащения апатитовой руды - флогопитовый концентрат 15-25 (Л с:

- оо

t о iM

u

и сгч

1Л СУЧ

CTV

vO

СП

гл

оо

t

Гх (Г

VO сг

СГЧ

оо «-

vX

CNJ

-ягсм см

см

fn УЧ

t- т- еэ

CM М

см

ем

CM

1Л

сэ 00

«

f

l

Гч

о

vO

CM ОС

г глп о

tn см

«- ы

о см

1Л

in гл

lA

1Л

tn ил

N. лО

см го

51020 101 6

Технико-экономическая эффектив-. нием отходов обогащения апатитовой ность использования изобретения вРУДЫ. промышленности определяется повышением эксплуатационных свойств и сро-Экономический эффект составляет ка службы керамических химически .5 гыс, руб. при выпуске 30 тыс.т стойких изделий, а также, .использова-изделий.

Авторы

Даты

1983-05-30—Публикация

1982-01-21—Подача