Изобретение относится к технической керамике, в частности к составам кордиери- товой керамики, и может быть использовано для производства химически стойких керамических изделий, эксплуатируемых в агрессивных средах в условиях температурных перепадов и абразивного износа.

Целью изобретения является повышение щелочестойкости и износостойкости.

Для получения керамического материала готовят массу с предлагаемым соотноше- нием компонентов мокрым помолом предварительно подготовленных компонентов с последующим обезвоживанием на фильтр-прессе.

Для приготовления шамота глину обжигают при 1320°С, затем измельчают в щеко- вой и валковой дробилках и размалывают в шаровой мельнице сухим способом до остатка не более 15% на сите с ячейкой 007.

Тальк обжигают при 1250-1300°С, базальт при 950°С.

При обжиге тальк переходит в клиноэн- статит. В предлагаемых составах клиноэн- статит повышает выход кориерита в интервале температур обжига массы 1250- 1380°С, что обуславливает повышение ее термостойкости. Кроме того, рентгенофазо- сым анализом в предлагаемой пассе установлено образование в процессе обжига высокстемпературной модификации корди- ерита - индиалита, кристаллы которой имеVI

О vj

О О О

ют более совершенную структуру, что и обуславливает повышение прочностных свойств и износостойкости керамических масс.

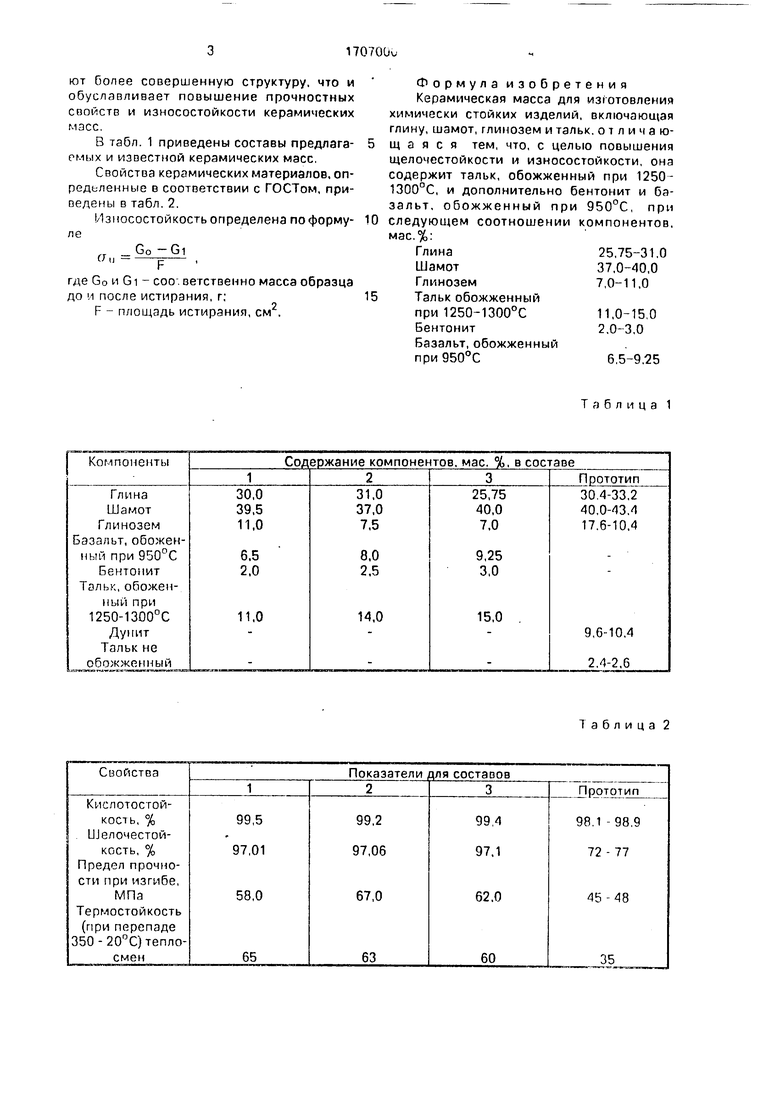

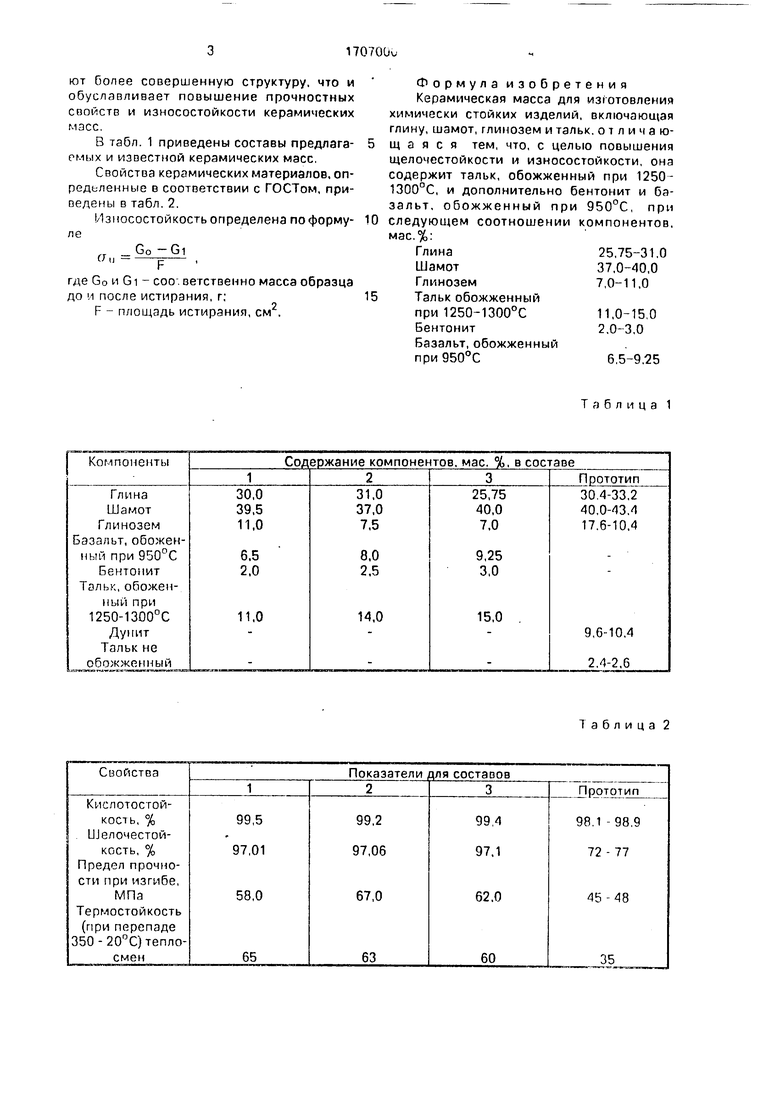

В табл. 1 приведены составы предлагаемых и известной керамических масс.

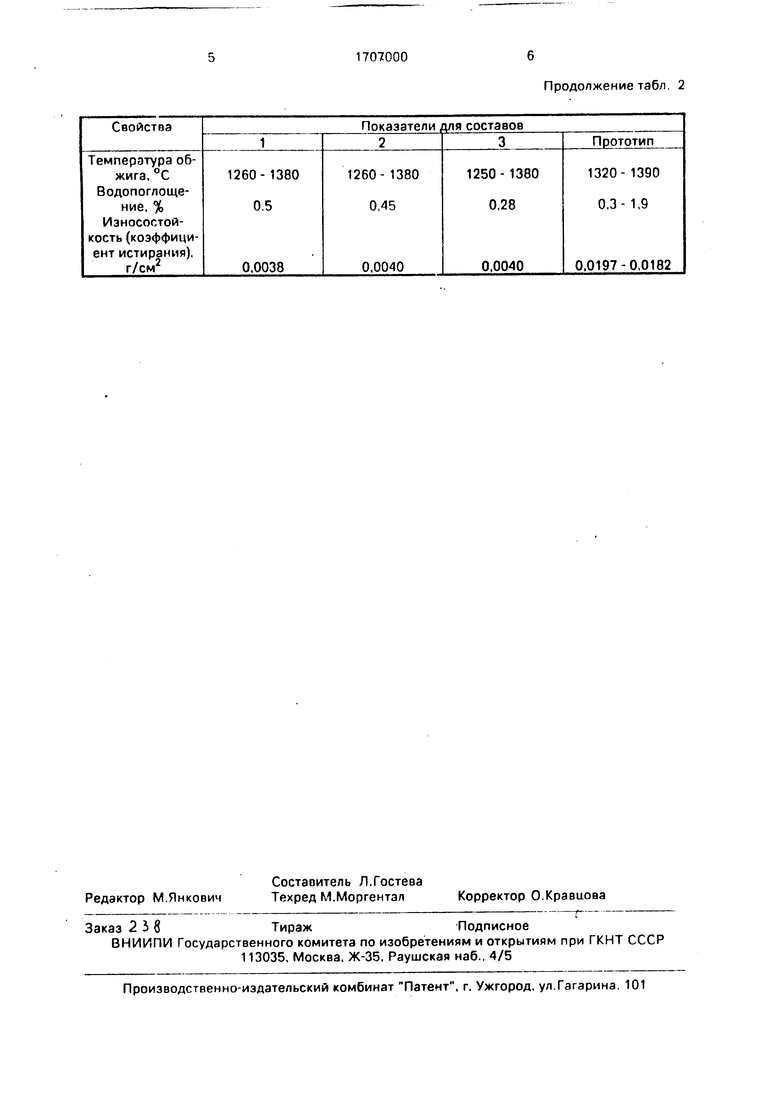

Свойства керамических материалов, определенные в соответствии с ГОСТом, приведены в табл. 2.

Износостойкость определена по формуле

гг - G° G1

(J u - --p-- ,

где Go и G1 - coo; вегственно масса образца до и после истирания, г;

F - площадь истирания, см2.

Формула изобретения Керамическая масса для изготовления химически стойких изделий, включающая глину, шамот, глинозем и тальк, отличаю- щ а я с я тем, что, с целью повышения щелочестойкости и износостойкости, она содержит тальк, обожженный при 1250- 1300°С, и дополнительно бентонит и базальт, обожженный при 950°С, при следующем соотношении компонентов, мас.%:

Глина25,75-31.0 Шамот 37,0-40,0 Глинозем 7,0-11,0 Тальк обожженный

при 1250-1300°С11,0-15,0 Бентонит 2.0-3,0 Базальт, обожженный при950°С 6,5-9.25

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления химически стойких изделий | 1982 |

|

SU1036708A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Состав шихты для получения кордиеритовой керамики | 2023 |

|

RU2818395C1 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2016878C1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2327670C1 |

Изобретение относится к технической керамике, в частности к составам кордиери- товой керамики, и может быть использовано для производства химически стойких керамических изделий, эксплуатируемых в агрессивных средах в условиях температурных перепадов и абразивного износа. С целью повышения щелочестойкости и износостойкости керамическая масса содержит следующие компоненты, мас.%: глина 25,75-31,0, шамот 37,0-40,0, глинозем 7,0-11,0. тальк, обожженный при 1250-1350°С, 11,0-15.0. бентонит 2,0-3,0, базальт, обожженный при 950°С, 6,5-9,25. Физико-механические показатели следующие: кислотостойкость 99,2-99,5%, щелочестойкость 97,01-97,1%, предел прочности при изгибе 58-62 МПа, термостойкость (при перепаде 350-20°С) 60-65 теплосмен, температура обжига 1250-1380°С, водопоглощение 0,28-0.5%, износостойкость 0.0038-0,004 г/см2. 2 табл. Ё

Таблица 1

Таблица 2

Продолжение табл. 2

| Зайонц P.M | |||

| и др | |||

| Керамические химически стойкие изделия | |||

| - М.: Стройиэдат | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Богодист И.М | |||

| и др | |||

| Керамический материал для изготовления химической аппаратуры | |||

| - Стекло и керамика, 1984, 10, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1992-01-23—Публикация

1989-11-27—Подача