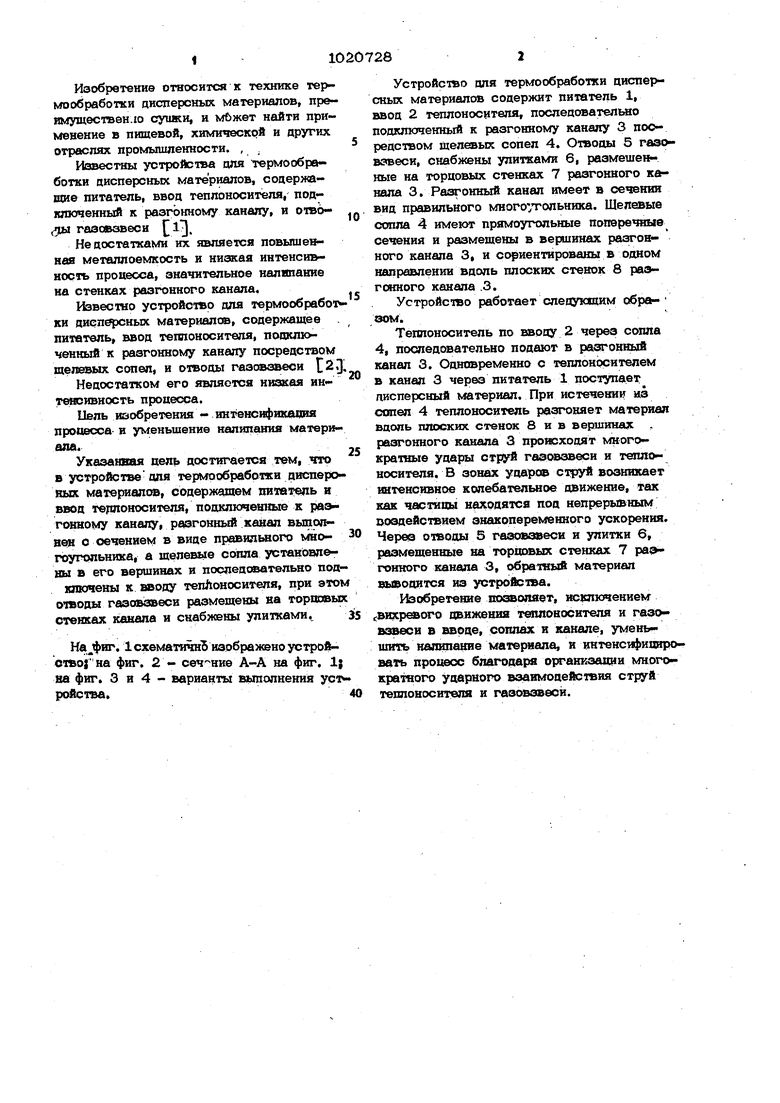

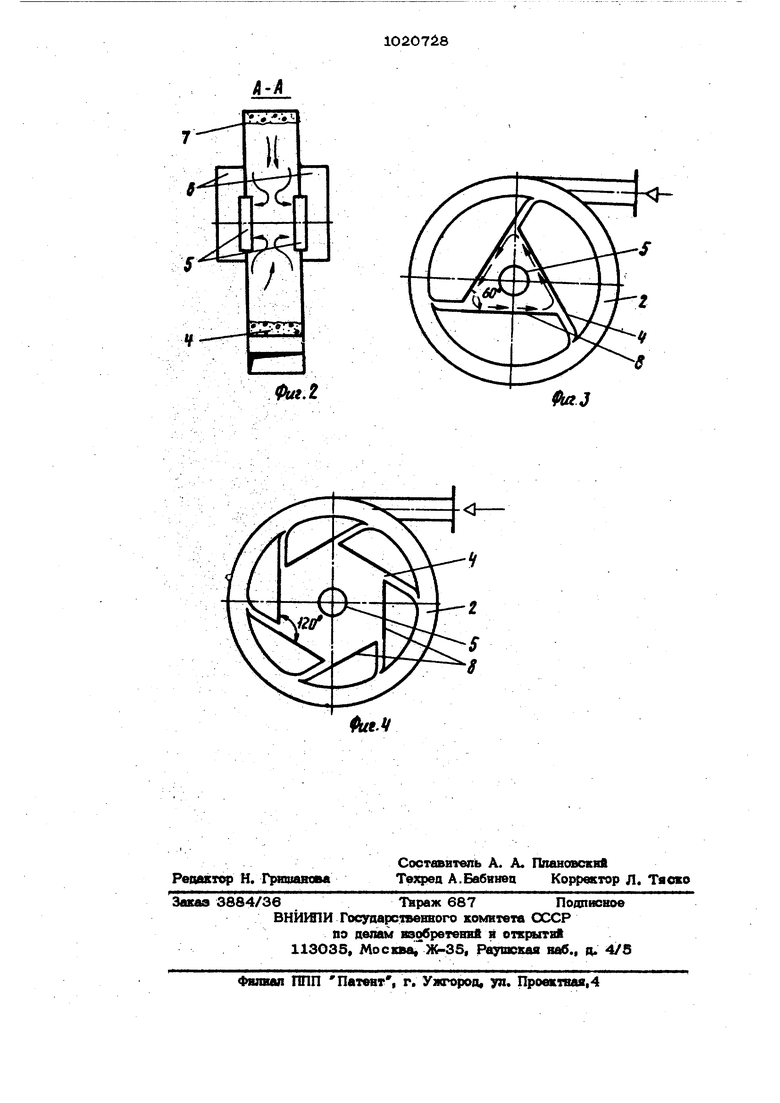

Изобретение относится к технике термообработки дисперсных материалов, преимуществеило сушки, и мбжет найти применение в пищевой, химической и других отраслях промышленности. , . Известны устройства для термообработки дисперсных материалов, содержаоше питатель, ввод теплоносителя, подключенный к разгонному каналу, и OIBO- ,5Ы гаэовзвеси , Недостатками их является повьлиенная металлоемкость и низкая интенсивность процесса, значительное наляпание на стенках разгонного канала. Известно устройство для термообработ ки дисперсных материалов, содержащее питатель, ввод теплоносителя, подключенный к разгонному каналу посредством щелевых сопел, и отводы газо(взвеси i2j Недостатком его является низкая интенсивность процесса. Цель изобретения - интенсификация процесса и уменьшение налипания материала. Указанвая аел( достигается тем, что в устройстве для термообработки диспе{Х шых материалов, содержащем питатель и ввод тещюносителя, подключенные к раэгокному каналу, разгонный кацал выпопвен с сечением в виде правильного многоугольнюса, а щелевые сопла установлены в его вершинах и последовательно подключены к вводу теплоносителя, при этом отводы газовзвеси размещены на торцовы стенках канала и снабжены улитками., , 1 схематичнВ изображено устройство}на фиг. 2 - А-А на фиг. Ij на фиг. 3 и 4 - варианты выполнения уст ройства. Устройство для термообработки цисперьсных материалов содержит питатель 1, ввод 2 теплоносителя, последовательно подключенный к разгонному каналу 3 посредством щелевых сопел 4. Отводы 5 газовзвеси, снабжены улитками 6, размешенные на торцовых стенках 7 разгонного кетнала 3. Разгонный канал имеет в сечении вид правильного многотольника. Щелевые сопла 4 имеют прямоугольные поперечные сечения и размещены в вершинах разгонного канала 3, и сориентированы в одном направлении вдоль плоских стенок 8 разгонного канала .3. Устройство работает следующим обр Теплоноситель по вводу 2 через сопла 4, последовательно подают в разгонный канал 3. Одновременно с теплоносителем в канал 3 через питатель 1 поступает дисперсный материал. При истечении из сопел 4 теплоноситель разгоняет материал вдоль плоских стенок Вив вершинах . разгонного канала 3 происходят многократные удары стр гаэ(жзвеси и теплоносителя. В зонах ударое струй возникает интенсивное колебательное движение, так как частицы н одятся под непрерьтным ооздействием знакопеременного ускорения. Черед отводы 5 газовзвеси и улитки 6, размещенные на торцовых стенках 7 разгонного канала 3, обратный материал ВЫВОД11ТСЯ из устройства. Изобретение позволяет, исключением Внхре&ого движения т шоносителя и газовзвеси в вводе, соплах и канале, умень шить налипате материала, и интенсифицировать процесс благодаря организации многократного ударного взаимодействия струй теплоносителя и газсшавеси.

Фм.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки дисперсных материалов и устройство для его осуществления | 1977 |

|

SU666401A1 |

| Установка для сушки суспензий | 1982 |

|

SU1044920A1 |

| Сушилка для сыпучих материалов | 2021 |

|

RU2755849C1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

| ПНЕВМОСУШИЛКА ВИХРЕВАЯ ДВУХКАМЕРНАЯ | 2007 |

|

RU2340848C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| УСТАНОВКА ДЛЯ ВИХРЕВОЙ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 2007 |

|

RU2329745C1 |

| Установка для сушки растворов и суспензий | 1980 |

|

SU870874A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

УСТРОЙСТВО ДЛЯ ТЕРМОСЖРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ, преимущесувенно сушки, содержащее питатель и ввод теплоносителя, пощипоченные ,к разгонному каналу посрецствок щелевых сопел, и отводы гааовзвеси, отличающееся тем, что, с цепью интенсификации процесса и уменьшения налнпания материала, разгонный канал выполнен с сечением в виде правильного многоугопь ника, а щелевые сопла установлены в его вершинах и последовательно подключены к вводу теплоносителя, при этом отводы газовзвеси размешены на торцовых стенках канала и снабжены улитками. (П е Is9 О 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акунов В | |||

| И | |||

| Современные вибрационные измельчители без мелющих тел, М., Промстройиздат, 1958, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-05-30—Публикация

1981-02-16—Подача