||

00

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ | 1999 |

|

RU2167006C1 |

| Центробежный пеногаситель | 1979 |

|

SU858868A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЦЕЛЫХ ЗЕРЕН В СМЕСЯХ | 2010 |

|

RU2450862C1 |

| Устройство для измельчения | 1986 |

|

SU1349778A1 |

| Центробежный пылеуловитель | 1981 |

|

SU986462A1 |

| Центробежный классификатор | 1985 |

|

SU1263377A1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| Роторная мельница | 1987 |

|

SU1457991A2 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| НАСОС ЦЕНТРОБЕЖНЫЙ | 2023 |

|

RU2813399C1 |

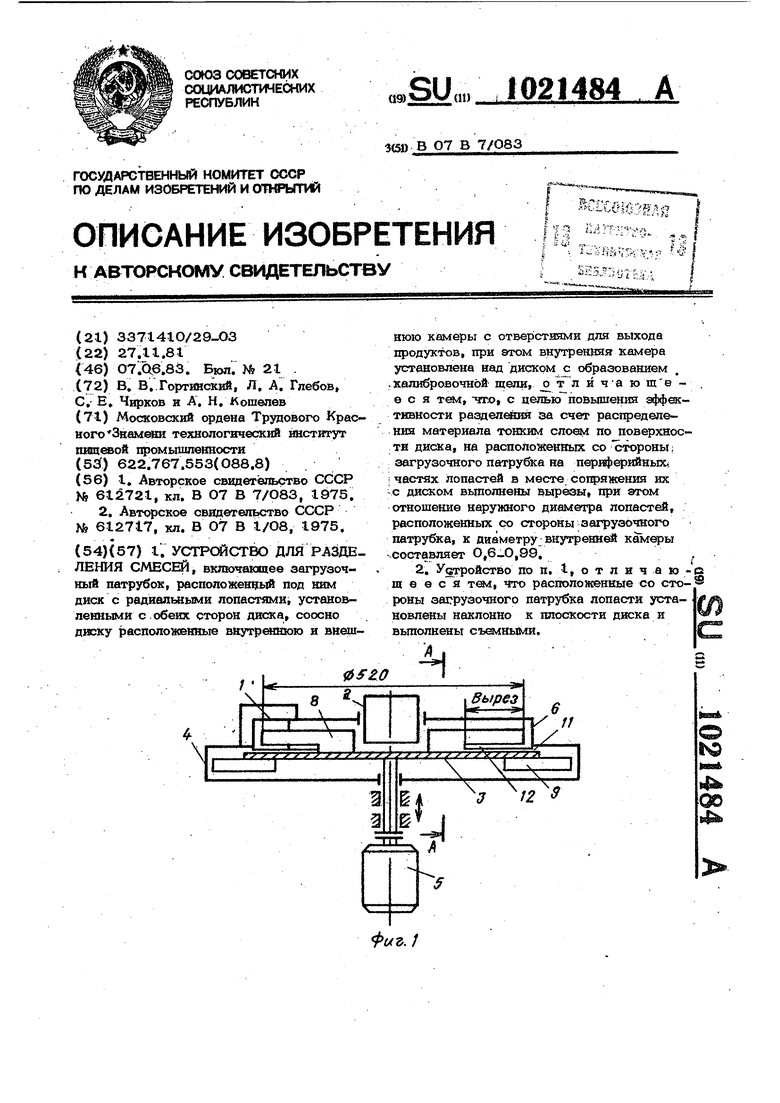

1. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ, включающее загрузочный патрубок, расположенный под ним диск с радиальными лопастями, установленными с.обеих сторон диска, соосно диску расположеннью внутреннюю и внешнюю KiaMepbi с отверстиями для выхода продуктов, при этом внутренняя камера установлена над диском образованием -калибровочной щели, о т л и ча ю ще е с я тем, что, с целью повышения эффективности разделения за счет расщэеделения материала тошсим слсюм по поверхности диска, на расположенных со стороны; загрузочного патрубка на пер1ферийных.: ; частях лопастей в месте сопряжения их VC диском вьшолнены вырезы, при этом отношение наружного диаметра лопастей, расположенных со стороны загрузочного патрубка, к диаметру внутренней камеры составляет О,,99., 2. Устройство поп. 1, отличаю -с щ ее с я т€м, что расположенные со сто-® РОНЫ загрузочного патрубка лопасти установлены наклонно к плоскости диска и вьшолнены съемными.

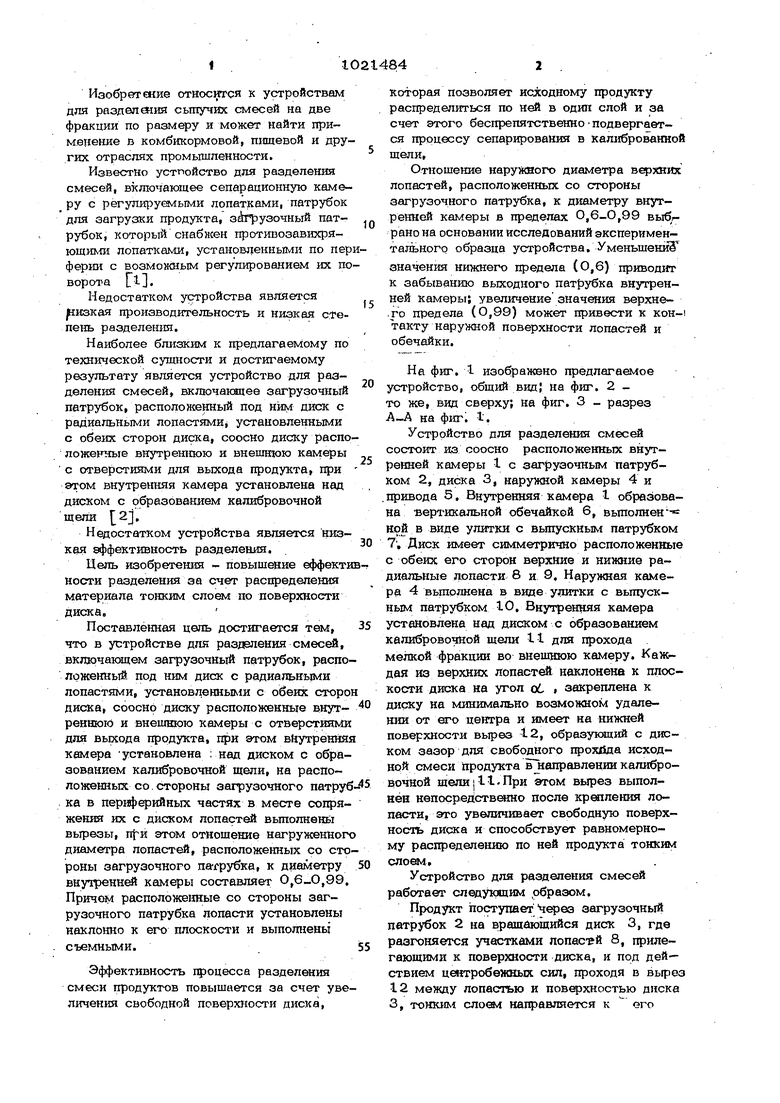

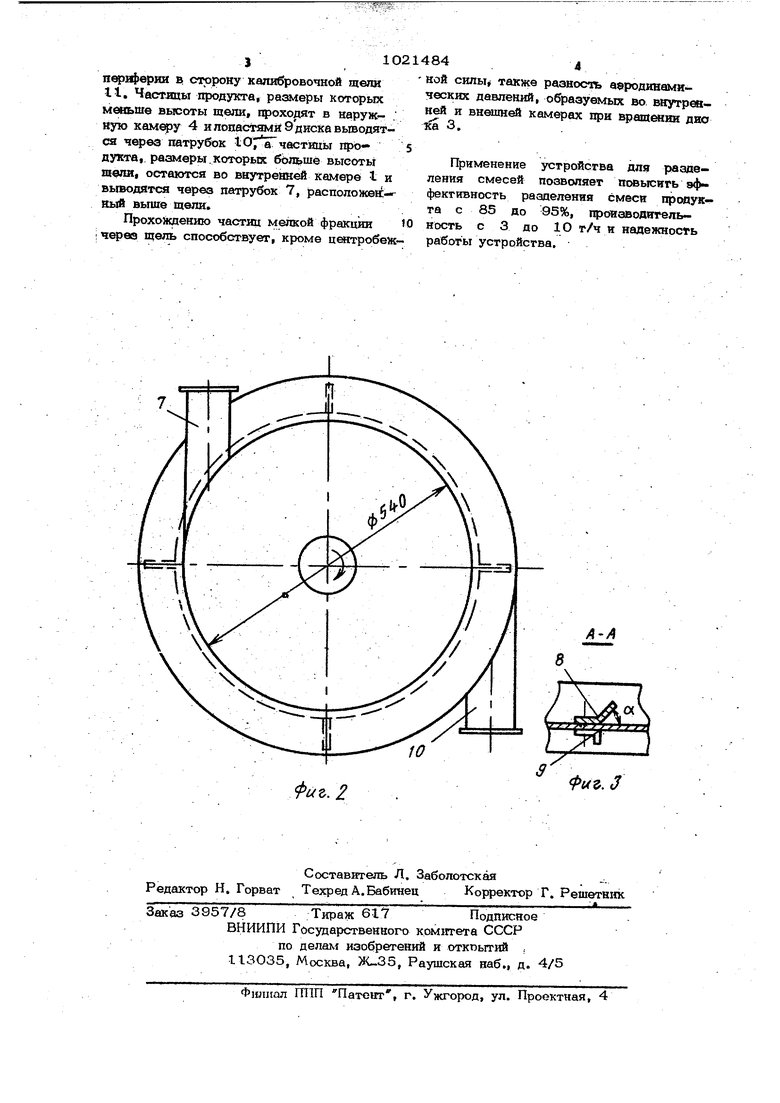

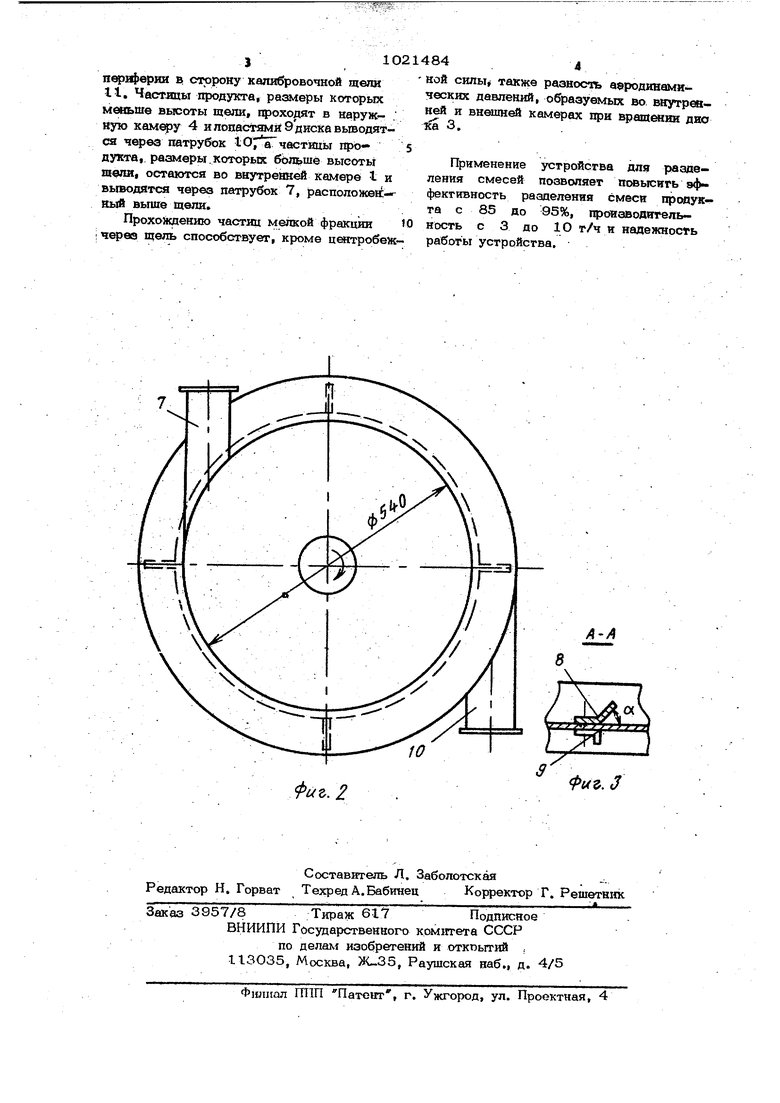

фиг.} Изобретшие относится к устройствам для разделения сыпучих смесей на две фракции по размеру и может найти применение в комбикормовой, пищевой и других отраслях промышленности. Известно устпойство для разделения смесей, включающее сепарационную камеру с регулируемыми лопатками, патрубок для загрузки продукта, загрузочный патрубок, который снабжен противозавихряющик-ш лопатками, установленными по пер ферии с возМомшым регулированием их по ворота Г. Недостатком устройства является ризкая производительность и низкая степень разделен1Ш, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для разделения смесей, включающее загрузочный патрубок, расположенный под HIIM диск с радиальньми лопастями установленными с обеих сторон диска, соосно диску распо ложекные внутреннюю и внешнюю камеры с отверстиями для выхода продукта, при этом внутренняя камера установлена над диском с образованием калибровочной щели 2, Недостатком устройства является низкая эффективность разделения. Цель изобретения - повыщение еффекти ности разделения за счет распределения материала тонким слоем по поверхности диска. Поставленная цепь достигается тем, что в устройстве для разделения смесей, включающем загрузочный патрубок, расположенный под ним диск с радналькь1ми лопастями, установленными с обеих сторо диска, соосно диску расположенные внутреннюкэ и внешнюю камеры с отверстиями для вьрсода продукта, при этом внутренняя камера установлена : над диском с образованием калибровочной щели, на расположенных со стороны загрузочного патруб ка в пери})ерийных частях в месте сопряжения их с диском лопастей вьшояненьт вырезы, этом отнощение нагруженного диаметра лопастей, расположенных со сто роны загрузочного патрубка, к диаметру внутренней камеры составляет 0,,99, Причем расположенные со стороны загрузочного патрубка лопасти установлены наклонно к его плоскости и выполнены съемными.. Эффективность процесса разделения смеси продуктов повышается за счет увеличения свободной поверхности диска. которая позволяет исходному продукту распределиться по ней в один слой и за счет этого беспрепятственноподвергается процессу сепарирования в калиброванной щели. Отношение наружного диаметра верхних лопастей, расположенных со стороны загрузочного патрубка, к диаметру внутренней камеры в пределах О,6-О,99 выб грано на основании исследований экспернментага ного образца устройства. УменьщениЗ значения нижнего предела (0,6) приводит к забыванию выходного патрубка внутренней камеры; увеличение значения верхне.го предела (0,99) может привести к кон-i такту наружной поверхности лопастей и обечайки. На фиг. I изображено предлагаемое устройство, общий видI на фиг. 2 то же, вид сверху; на фиг. 3 разрез А-А на фиг. t. Устройство для разделения смесей состоит из соосно расположенных внутренней камеры t с з агрузочньп л патрубком 2, диска 3, наружной камеры 4 и привода 5. Внутренняя камера 1 образована вертикальной обечайкой 6, вьшолненной в виде улитки с вьшускным патрубком 7; Диск имеет симметрично расположенные с обеих его сторон верхние и нижние радиальные допасти 6 и 9, Наружная камеру 4 вьшолнена в виде улитки с вьшускным патрубком 10. Внутренняя камера установлена над диском с образованием калибровочной щели 11 для прохода мелкой фракции во внешнюю камеру. Каждая из верхних лопастей наклонена к плоскости диска на угол об , закреплена к диску на минимально возможном удалении от его центра и имеет на нижней поверхности вырез 12, образующий с диском зазор для свободного гфохйда исходной смеси продукта в11аправлении калибровочной щели 111. При этом вырез выполнен непосредственно после кр«1ления лопасти, это увеличивает свободную поверхность диска и способствует равномерному распределению по ней продукта тонким слоем. Устройство для разделения смесей работает след5гк1цим .образом. Продукт поступает Через загрузочный патрубок 2 на вращающийся диск 3, где разгоняется участками попас-гй 8, прилегающими к поверхности диска, и под действием цектробежзаых сил, проходя в вьфез 12 между лопастью и поверхностью диска 3, TOHKiat слоем на1фавляется к его в сторону калибровочной щели 11, Частицы продукта, размеры которых высоты щели, проходят в наруж- . кую 4 и лопастями 9диске выводятся через патрубок 1О7а частицьг про- s духта, размеры.которых бЬльше высоты шели, остаются во внутренней камере I и вьюодятся через патрубок 7, расположевс- ный выше шели. Прохождению частиц мелкой фракции О черев щель способствует, кроме центробежфиг. 2 1021 844 ной силы также разность аэродинамических давлений, образуемых во внутревней и внешней камерах при врашшвж дио Ха 3. Применение устройства для разделения смесей позволяет повысить эффективность разделения смеси продукта с 85 до 95%, производительность с 3 до 1О т/ч и надежносгь работы устройства. Фиг, 3

| I | |||

| Классификатор | 1977 |

|

SU612721A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-06-07—Публикация

1981-11-27—Подача