о

N0

:л

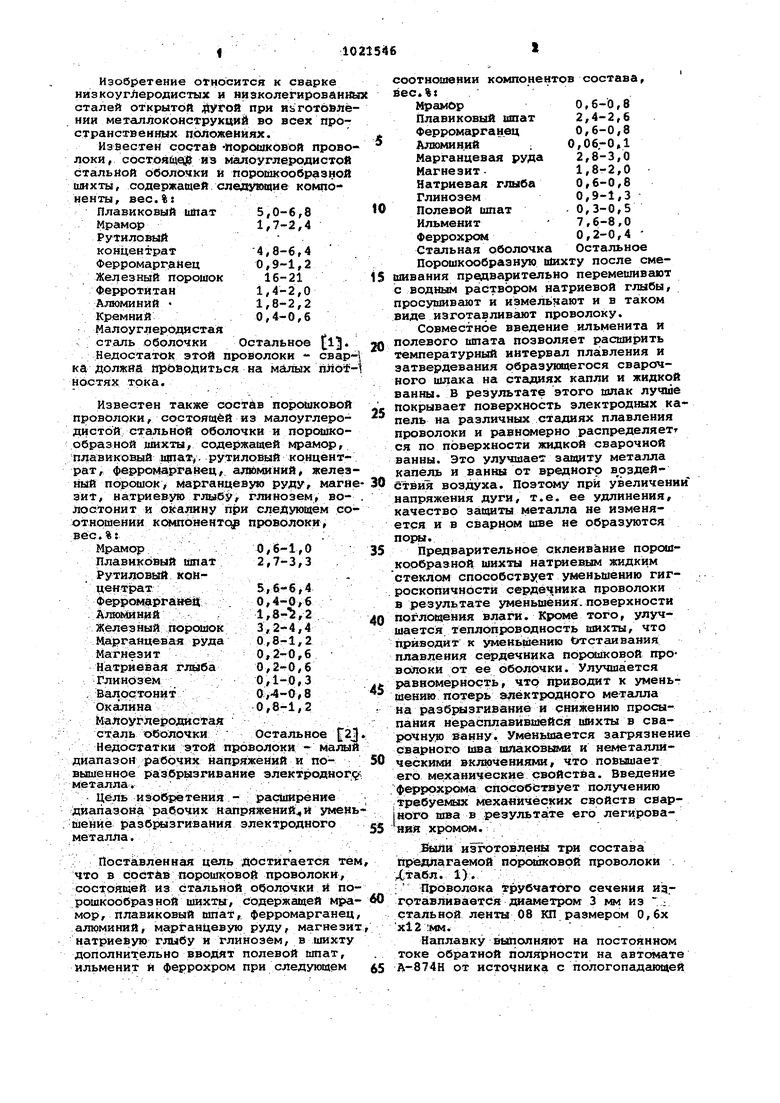

СП Изобретение относится к сварке низкоугЛеродистых и низколегированн сталей открытой йУГОй при иьготбВйё НИИ металлоконструкций во всех пространственных положемйях. ИзйестеН состай порсшковой прово локи, состоящей из малоуглеродистой стальной оболочки и прр6шкообраз11Ой шихты, содержащей следующие компоненты, вес.%: Плавиковый шпат 5,0-6,8 Мрамор1,7-2,4 Рутиловый концентрат 4,8-6,4 Ферромарганец 0,9-1,2 Железный порошок 16-21 Ферротйтан 1,4-2,0 Атиоминий 1,8-2,2 Кремний0,4-0,6 Малоуглеродистая ; сталь оболочки Остальное . Недостаток этой проволоки - свар ка должна ирЪйодйться на малых пло ностях тока. Известен также состав порошковой проволоки, состоящей из малоуглеродиетой стальной оболочки и порошкообразной щихты, содержащей мрамор, плавиковый ща7/. рутиловый концентрат, i eppo staipraHeu, агаоксиний желез ный порошок, марганцевую руду, магя зйт, натриевую глыбу, глинозем, волоатонит и О1салину при следующем со отношении ксмадонентор проволоки, ..%:. . , ., . . ; ;. Мрамор0,15-1,0 Плавиковый шпат 2,7-3,3 Рутиловый кои-. центрат5, Феррсмларганей . 0,4-0,6 Ахзо1 1иний1,8-5,2 Железный порошок 3,2-4,4 Марганцевая руда 0,8-1,2 Магнезит0,2-0,6 Натриевая глыба 0,,6 Глинозем0,1-0,3 , Валостонит Окалина0,8-1,2 Малоуглеродис гая сталь оболочки Остальное Недостатки згтой проволоки диапазон рабочих йапряжеНий и повышенное разбрызгиванке электродного -Металла-: - . .- ;-. , - - , Цель изобретения - ;рас111ирение диапазойа рабочих напряжений и умейь Шеййе разбрызгивания электродного металла. Поставленная цель достигается те что в состав порошковой проволоки, состоящей из стальной оболочки и по рошкообразной шихты, содержащей мра мор, плавиковый шпат, ферромарганец алюминий, марганцевую руду, магнези натриевую глыбу и глинозём, в шихту дополнительно вводят полевой шпат, ильменит и феррохром при следующем соотношении компонентов состава, Мрамор0,6-0,8 Плавиковый шпат 2,4-2,6 Ферромарганец 0,6-0,8 Алюминий 0,06,-0,1 Марганцевая руда 2,8-3,0 Магнезит- 1,8-2,0 Натриевая глыба 0,6-0,8 Глинозем0,9-1,3 Полевой шпат - 0,3-0,5 Ильменит 7,6-8,0 Феррохр 4 0,2-0,4 Стальная оболочка Остальное Порошкообразную шихту после смешивания предварительно перемешивают с водным раствором натриевой глыбы, просушивают и измельчают и в таком виде изготавливают проволоку. Совместное введение ильменита и полевого шпата позволяет расширить температурный интервал плавления и затвердевания образукицегося сварочного шлака на стадиях капли и жидкой ванны. В результате этого шлак лучше покрывает поверхность электродных капель на различных стадиях плавления проволоки и равномерно распределяетт ся по поверхности жидкой сварочной ванны. Это улучшает защиту металла капе и ванны от вредного врздействия воздуха. при увеличении напряжения дуги, т.е. ее удлинения, качество защиты металла не изменяется и в сварном шве не образуются поры. Предварительное склеивание порош кообразной шихты нат1И1евым жидким стеклом способствует уменьшению гигроскопичности сердечника проволоки в результате уменьшений.поверхности поглощения влаги. Кроме того, улучшается теплопроводность шихты, что приводит к уменьшению отстаивания плавления сердечника порсяиковой провойлоки от ее оболочки. Улучшается равномерность, что приводит уменьшению потер ь электродного металла на разбрызгивание и снижению просыпайия нерасплавившейбя шихты в сварочную анну. Уменьшается загрязнение сварного шва шлаковыми и неме таллйческимй вкл1рчениями, что повышает его механические свойства. Введение феррохрома способствует получению требуемых мехавйчёских свойств сварного шва в результате его легирования хромом. Йдли изготовлены три состава предшагаемой порсяиковой проволоки . . 1). Проволока трубчатого сечения идготавливается диаметром 3 мм из :; стальной ленты 08 КП размером 0,6х х12::мм.- . - . Наплавку выполняют на постоянном токе обратной полярности на автомате А-874Н от источника с пологопадающей

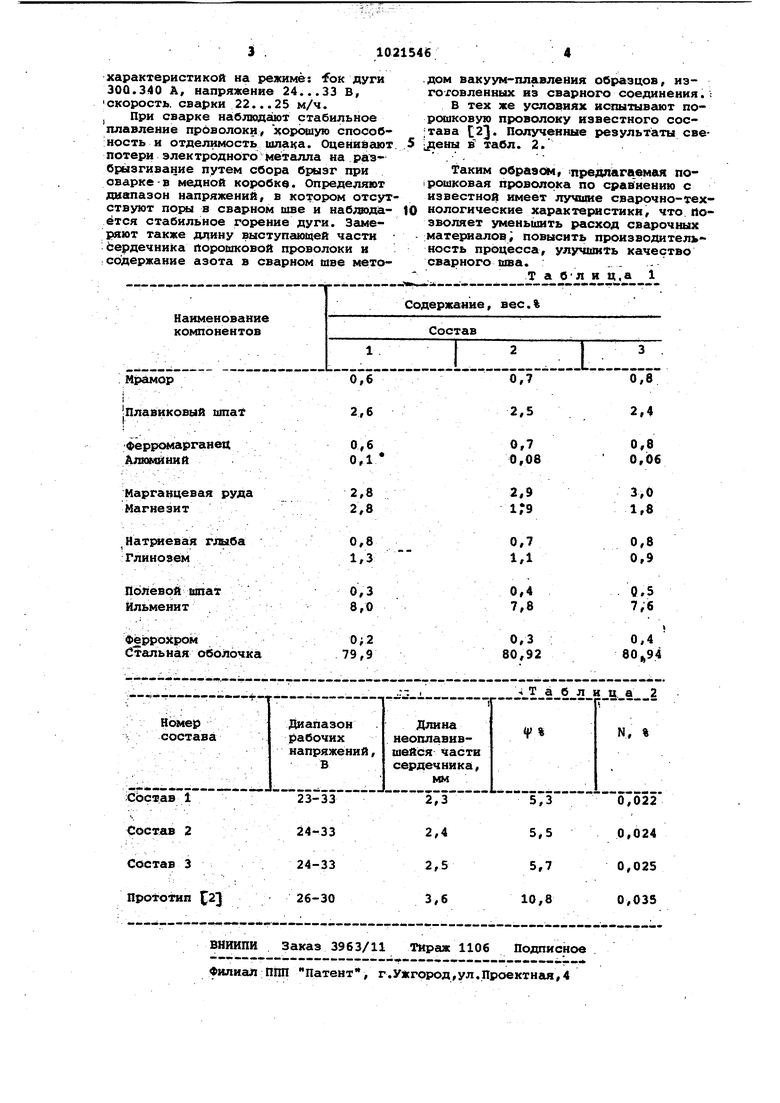

характеристикой на режиме: foK дуги 300.340 А, напряжение 24...33 В, скорость, сварки 22...25 м/ч. , При сварке наблхщгиот стабильное плавление проволокиу хорошую способ :ность и отделимость шлака. Оценивают потери электродного металла на раз брыэгивание путем сбора брызг при сваркев медной коробку. Определяют диапазон напряжений, в котором отсутствуют поры в сварном шве и наблюдается стабильное горение дуги. Згшеряют также длину выступающей части сердечника порошковой проволоки и :содержание азота в сварном шве мето.дом вакуум-плавления образцов, изготовленных из сварного соединения.; В тех же условиях испытывают порошковую проволоку известного состава t23 Полученные результаты све5 дены в табл. 2.

Таким образом, предлагаемая по1рошковая проволока по сравнению с известной имеет лучшие сваррчно-техto нологические характеристики, что Позволяет уменьшить расход сварочных - материалов повысить производительность процесса, улучшить качество сварного шва. .. . ..Т а б-л и ц,а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

| Шихта порошковой проволоки | 1980 |

|

SU912455A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2274535C2 |

| Состав порошковой проволоки для сварки алюминиевых бронз | 1982 |

|

SU1058749A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ И ЛАЗЕРНО-ДУГОВОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2019 |

|

RU2713767C1 |

СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ преимущественно для сварки низкоугдеродистых и низколегирован2а 1х сталей, состоящей из стальной оболочки и порошкообразной шихты, содержащей мрамор, плавиковый шпат, ферромарганец , алюминий, марганцевую , магнезит, натриевую гллбу глинозем, отличающий с я тем, что, с целью расширения диапазона рабочих напряжений при сварке и уменьшения разбрызгивания электродного металла, ишхта дополнительно содержит полевой шпат, ильмейит и феррохром при следующем отношении,кюмпонентов состава, вес.%{ Мрамор0,6-6,8 Плавиковый шпат 2,4-2,6 Ферромарганец 0,6-0,8 Алюминий 0,06-0,1 Марганцевая руда 2,8-3,0 Магнезит1,8-2,0 Натриевая глыба 0,6-0,8 Глинозем0,9-1,3 Полевой шпат 0,3-0,5 (П С Ильменит7,6-8,0 Феррохром 0,2-0,4 Стальная оболочка «.Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1983-06-07—Публикация

1982-03-05—Подача