Изобретение относится к самоза щитньаи порошковым проволокам, пред назначенным для сварки без предва рительного подогрева алюминиевых бронз открытой духой. Известен состав порошковой про волоки {l .для сварки меди- со стал Известная порошковая проволока сос тоит из медной оболочки и порошко образной шихты, содержащей следующие компоненты, кас.% Плавиковый шпат14-19 Натрий кремнефтористый 15-21 Ферромарганец 2-4 Ферросилиций 4-8 Цирконий 0,8-1И , Графит13-17 Медная оболочка Остальное Однако при использовании такой проволоки не обеспечивается хорошая свариваемость без подогрева, не по лучается качественное сварное саед нение. ... , Известна порошковая проволока со,стойщая из медной оболочки и порсапкообраэкой шихты, содержагчей сл дующие компоненты, мас.% Плавиковый шпат0,6-0,7 Кремнефтористый. натрий0,6-0,. Ферросилиций 0,36-0,42 Феррс 1арганец ОД2-0,14 Цирконий о,12-0;14 Алюминий8,4-9,8 Ферротитан 0,12-0,14 Медный порошок1,1-1,26 Рутиловый концентрат 0,3-0,35 Гематит0,6-0,7 Медная оболочка Остальное Недостатками известной порошковой проволоки является то, что она не обеспечивает хорсиней свариваемо ти при сварке без подогрева. В металле шва содержатся шлаковые вклю чения и потому качество сварного шва не отвечает требованиям. Цель изобретения - ул5 шение св риваемости и повышение металла сва ного шва. Поставленная цель достигается тем, что состав порошковой проволо ки для сварки алюминиевых бронз, состоящий из медной оболрчки и порсйикообраз ной ййхты, содержащей плавиковый шпат, кремнефтористый |1атрий, РУТИЛОВЫЙ концентрат, ферр силиций, ферромарганец, алюминий, .цирконий, ферротитан,- гематит, дополнительно содержит в шихте борНЕл шлак и закись меди при следующем соотношении компонентов, мас.%: Плавиковый шпатО,6-0,7 Натрий кремнефторнстый 0,6-0,7 Рутиловый концентрат 0,3-0,35 Ферросилиций 0,36-0,42 Ферромарганец 0,12-0,14 Алюминий14,2-15,4 Цирконий 0,12-0,14 Ферротитан 0,12-0,14 Гематит0,6-0,7 Борный шлак0,4-0,46 Закись меди . . 1,1-1,3 Медная Оболочка Остальное nptf взаимодействии закиси меди и гематита с алюминием на стадии капли выделяется дополнительное тепло, что способствует улучшению свариваемости и уменьшению потерь электродного металла на разбрызгивание. Борный шлак и продукты раскисления нахо;5ятся в расплавленном состоянии до температуры кристаллизации меди и поэтому легко всплывают на поверхность сварочной ванны. Химическая формула борного шлака RajjB Oj MgO. Исходным материалом для выплавки борного шлака яв ляются бура (борная кислота) и магний металлургтгеский (пудра) . Борный шлак применяется при выплав-ке меди. Преимущественно борного шлака перед другими раскислителями, например Ti, Мп, состоит в том, что борный шлак, являясь активным раскислйтелем не легирует металл шва. Борный шлак и продукты раскисления находятся в расплавленном состоянии до температуры кристаллизации алюминиевой бронзы и поэтому легко всплывают на поверхность сварочной ванны в шлак, тогда как продукты раскисления друг1ши раскислителями частично остаются в виде оксидов в металле шва. Реакция восстановления борным шлаком следующая: MexOijtljlUajB Ofe )XMe |AexOinij(Mig08j03,4j(WgO-0jO,V4xMe Введение закиси меди и борного шлака увеличивает окислительную способность сердечника порсяпковой проволоки и снижает содержание водорода в металле шва. Изготовляют проволоки диаметром 3 мм из медной ленты марки М 1 размером 0,8-15 мм. Сварку выполняют на постоянном токе обратной полярности на автомате АБС. В качестве источника питания используют выпрямитель вс-600. Сваривают в с.тык пластины с 7-образной разделкой из алюминиевой бронзы марки

БрАЖМЦ29::.2,5 размером 20.100. 250мм без предварительного подогрева на следующем режиме: сварочный ток 300-320 А, напряжение на дуге 26-28 В, скорость сварки 18 м/ч,

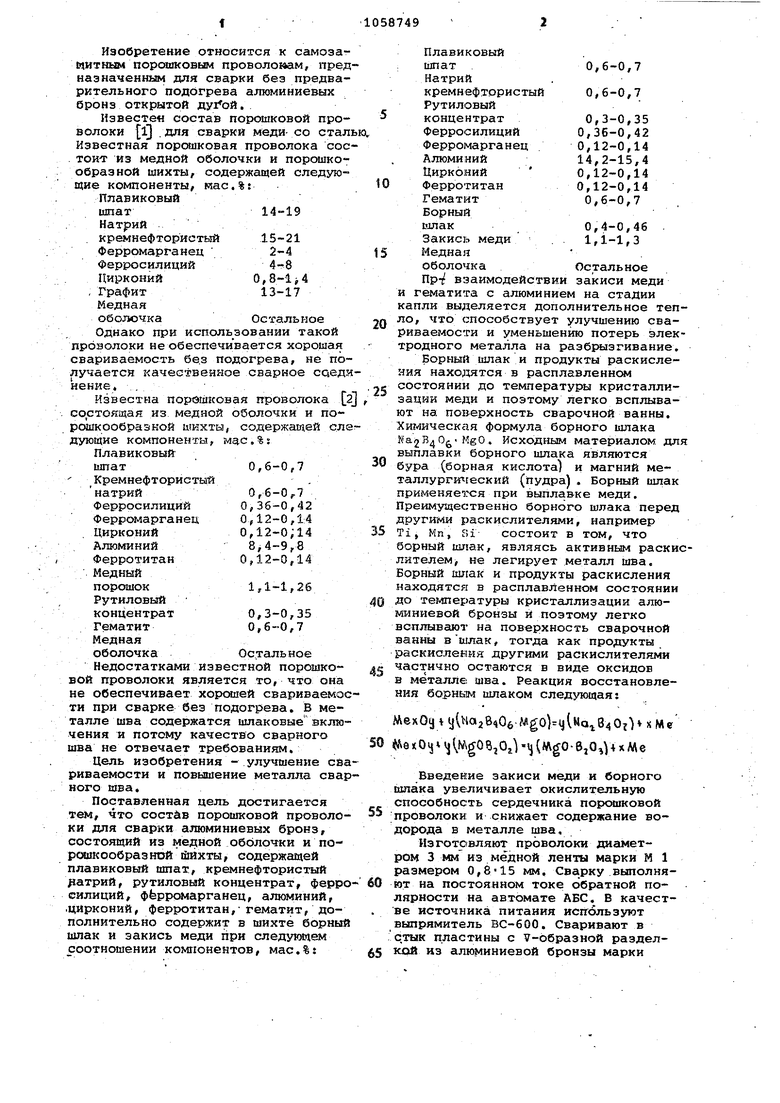

В табл. 1 представлены составы порошковой проволоки,

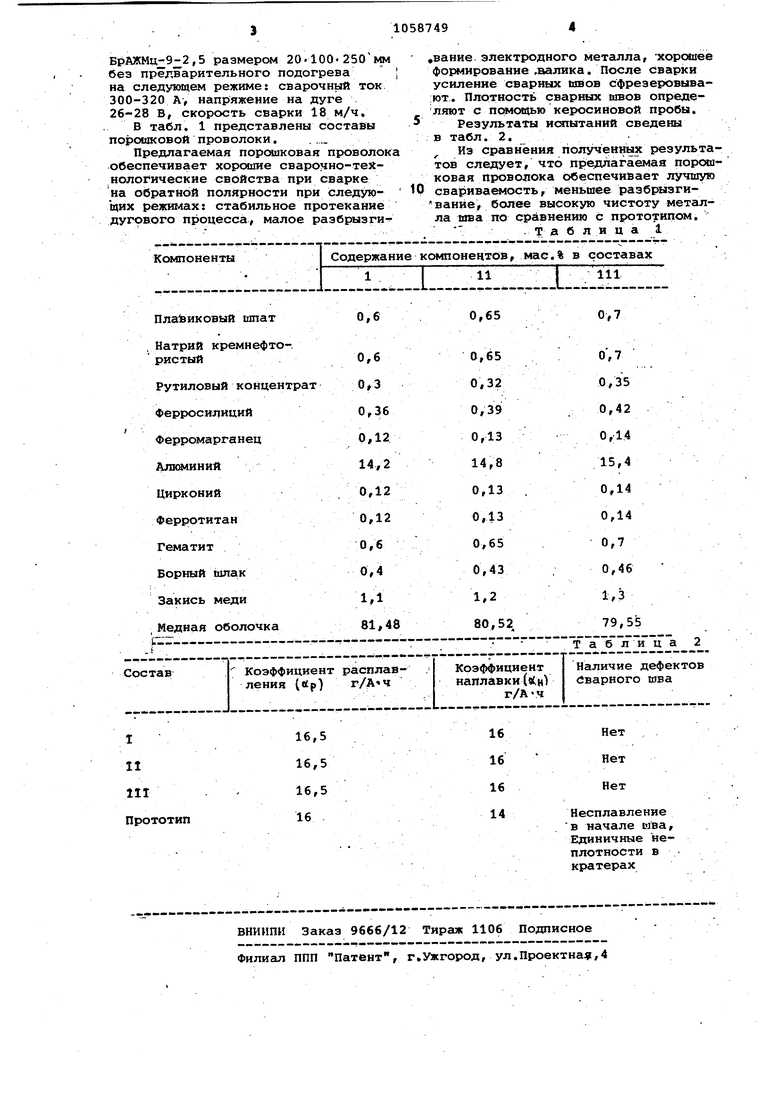

Предлагаемая порсяиковая проволока обеспечивает хорошие сварочно-технологические свойства при сварке на обратной полярности при следующих режимах; стабильное протекание дугового процесса, малое раэбрызгит«вание электродного метсшла, -хорошее формирование .аалика. После сварки усиление сварных IUBOB сфрезеровыва;ют. Плотность сварных швов определяют с псялощью керосиновой пробы.

Результаты испытаний сведены в табл. 2.

Из сравнения полученных результатов следует, что пре:длагаемая порошковая проволока обеспечивает лучшую

свариваемость, меньшее разбрызгиванйе, более высокую чистоту металла шва по сравнению с прототипом. Та б ли ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки для сварки меди с медью и меди со сталью | 1982 |

|

SU1026999A1 |

| Состав порошковой проволоки | 1979 |

|

SU812487A1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| Состав порошковой проволоки для сварки меди | 1978 |

|

SU774874A1 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

| Шихта порошковой проволоки | 1974 |

|

SU571032A1 |

СОСТАВ ПОРО11КОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ БРОНЗ, СОСТОЯЩИЙ из медной оболочки и порошкообразной шихты, содержащей плавиковый шпат, кремнефтористый натрий, рутиловый концентрат, ферросилиций, ферромарганец, алюминий, цирконий, ферротитан, гематит, отличаюи и и с я тем,.что, с целью улучшения свариваемости и повышения качества металла.сварного шва, иихта дополнительно содержит борный шлак и закись меяи при следующем соотношении компонентов, мае.%: Плавиковый шпат0,6-0,7 Натрийкремнефтористый 0,6-0,7 Рутиловый 0,3-0,35 концентрат 0,36-0,42 Ферросилиций 0,12-0,14 Ферромарганец 14,2-15,4 Алюминий 0,12-0,14 Цирконий 0,12-0,14 Ферротитан § 0,6-0,7 Гематит Борный 0,4-0,46 шлак Закись 1,1-1,3 меди Медная Остальное оболочка О ел х 4 :о

Пла1зиковый шпат

Натрий кремнефто-.

0,65

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Порошковая проволока | 1973 |

|

SU490608A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав порошковой проволоки | 1979 |

|

SU812487A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-07—Публикация

1982-04-26—Подача