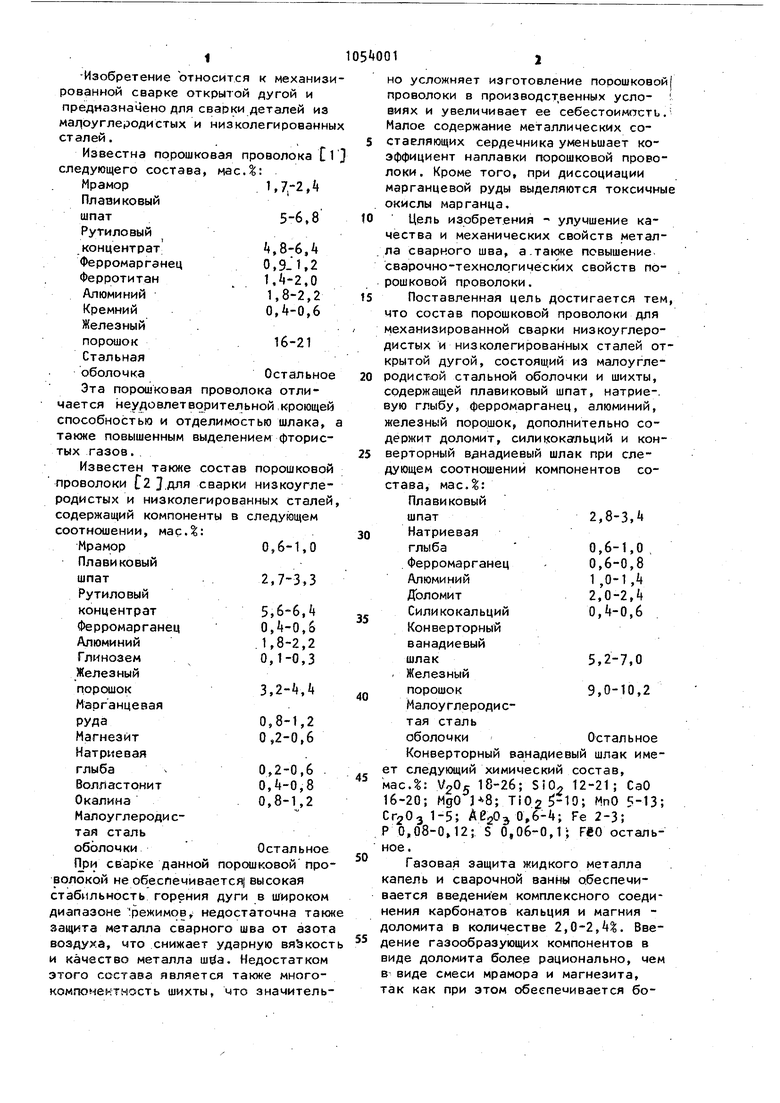

I Изобретение относится к механиз рованной сварке открытой дугой и предназначено для сварки деталей из малоуглеродистых и низколегированн сталей. Известна порошковая проволока С следующего состава, нас.%: Ь7,-2,4 Мрамор Плавиковый 5-6,8 Рутиловый 4,8-6,4 концентрат 0,9-1,2 Ферромарганец 1.4-2,0 Ферротитан 1,8-2,2 Алюминий 0,4-0,6 Кремний Железный порошок Стальная Остально оболочка Эта порошковая проволока отличается неудовлетворительной кроюще способностью и отделимостью шлака, также повышенным выделением фторис тых газов. Известен также состав порошково проволоки С2 7.ДЛЯ сварки низкоугле родистых и низколегированных стале содержащий компоненты в следующем соотношении, мас.%: 0,6-1,0 Мрамор Плавиковый 2,7-3,3 Рутиловый 5,6-6,4 концентрат 0,4-0,S Ферромарганец 1,8-2,2 Алюминий Глинозем 0,1-0,3 Железный 3,2-Ц,Ц порошок Марганцевая 0,8-1,2 0,2-0,6 Магнезит Натриевая 0,2-0,6 глыба 0,4-0,8 Волластонит 0,8-1,2 Окалина Малоуглеродистая сталь оболочки Остальное При сварке данной порошковой про волокой не обеспечивается высокая стабильность горения дуги в широком диапазоне режимов, недостаточна так защита металла сварного шва от азот воздуха, что снижает ударную вязкос и качество металла шйа. Недостатком этого состава является также многокомпоиектность шихты, что значитель 01 НО усложняет изготовление порошковой| проволоки в производст.венных уелоВИЯХ и увеличивает ее себестоимость. Малое содержание металлических составляющих сердечника уменьшает коэффициент наплавки порошковой проволоки. Кроме того, при диссоциации марганцевой руды выделяются токсичные окислы марганца. Цель изобретения улучшение качества и механических свойств металла сварного шва, а.таюке повышение сварочно-технолргических свойств по- ., рошковой проволоки. Поставленная цель достигается тем, что состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой, состоящий из малоуглеродистой стальной оболочки и шихты, содержащей плавиковый шпат, натрие-. вую глыбу, ферромарганец, алюминий, железный порошок, дополнительно содержит доломит, силикокальций и конверторный ванадиевый шлак при следующем соотношений компонентов состава, мас.: Плавиковый шпат2,8-3,4 Натриевая глыба 0,6-1,0, Ферромарганец - 0,6-0,8 Алюминий1 ,0-1 ,4 Доломит2,0-2,4 Силикокальций 0,4-0,6 Конверторный ванадиевый шлак5,2-7,0 / Железный порошок9,0-10,2 Малоуглеродистая сталь оболочкиОстальное Конверторный ванадиевый шлак имеет следующий химический состав, мас.%: VgOg 18-26; SiO 12-21; CaO 16-20; MgO Ti02 -10; MnO 5-13; Сг20з 1-5; Fe 2-3; P 0, S 0,06-0,1; FfO остальное. Газовая защита жидкого металла капель и сварочной ванны обеспечивается введением комплексного соединения карбонатов кальция и магния доломита в количестве 2,0-2,4%. Введение газообразующих компонентов в виде доломита более рационально, чем в виде смеси мрамора и магнезита, так как при этом обеспечивается более равномерное выделение углекисло го газа и предотвращается взрывной характер газообразования, улучшаетс защита от вреднего влияния воздуха. При содержании доломита свыше 2,4 в проволоке увеличивается разбрызг и вание электродного металла, при содержании менее 2,0% появляются поры за счет азота воздуха. Введение в порошковую проволоку 0,,6 сильного комплексного раскислителя силикокальция обеспечивает связывание избыточного кислорода и улучшает раскисление сварочной ванны. При этом .расширяется также диапазон стабильного горения дуги так как снижается потенциал при зажигании дуги за счет сильных иониза торов кальция и натрия, уменьшается разбрызгивание электродного металла и улучшается качество металла шва. При содержании силикокальция в проволоке менее 0, ухудшаются механические свойства сварного шва за счет высокого содержания кислорода в металла, увеличение SiCa свыше 0,6 приводит к повышению кремния в наплавке и снижению его пластически свойств, Введение натриевой глыбы 0,61,0% обеспечивает совместно с силикокальцием стабильность горения дуги. Дальнейшее повышение ее содержания не дает положительного эффекта. При содержании натриевой глыбы менее 0,6% увеличивается разбрызгивание электродного металла. Совместное введение в шихту порошковой проволоки плавикового шпата, доломита, натриевой глыбы и кон верторного ванадиевого шлака позволяет получить многокомпонентный галак системы CaF -CaO-MgO-NagO-V O 5|02-Т102-МпО-Сг20 -А120з РеО, кото рУй имеет низкую вязкость и небольшое значение межфазного натяжения на границе шлак - металл. Это объясняется наличием в шлаке высокоэффекти ного поверхностно-активного окисла ванадия, который снижает температур плавления шихты и улучшает ее плавление. При этом обеспечивается мелк капельный перенос электродного металла, уменьшается время образовани капель и их перегрев и увеличиваетс l4 скорость плавления порошковой проволокой . Получить указанную шлаковую систему путем введения в шихту отдельных окислов при сохранении хороших сварочно-технологииеских свойств проволоки затруднительно, поскольку увеличивается неравномерность плавления шихты и оболочки и нарушается стабильность горения дуги. Использование ванадиевого шлака, в котором окислы находятся в связанном состоянии, позволяет обеспечить равномерное плавление шихты, стабильное горение дуги, низкое содержание газов в ме- . талле шва. Кроме того, металл сварного шва легируется ванадием за счет восстановления его из пятиокиси ванадия. При этом значительно повышаются пластические свойства стали, поскольку металл имеет более равномерную и мелкозернистую структуру. Одновременно повышаются и прочностные свойства металла шва. Стоимость легирования стали ванадием из конверторного шлака значительно ниже, чем при использовании феррованадия, Введение конверторного шлака в проволоку менее 5,2% не обеспечивает достаточного легирования металла шва ванадием и повышения его пластических свойств. При содержании ванадиевого шлака свыше ухудшается отделимость шлаковой корки. При введении плавикового шпата в порошковую проволоку менее 2,8% не обеспечивается требуемая вязкость Шлака, а при содержании его более 3, шлак становится сильно жидкотекучим, плохо покрывающим валик. Введение ферромарганца и алюминия в указанных пределах обеспечивает , необходимое раскисление сварочной ванны и легирование сварного шва. При увеличении содержания РеМп и А1 ухудшаются пластические свойства сварного.шва за счет значительного повышения Мп и А1 в металле наплавки и возрастания его прочностных свойств. Повышенное содержание железного порошка в составе шихты увеличивает коэффициент наплавки порошковой проволоки. Конкретные составы порошковой проволоки приведены в табл.1.

-Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для сварки малоуглеродистых низколегированных сталей | 1985 |

|

SU1260160A1 |

| Состав порошковой проволоки | 1982 |

|

SU1021546A1 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

Малоуглеродистая сталь / оболочки Для проведения опытов готовят три состава самозащитной порошковой про.волоки. В качестве оболочки применяют ленту марки 08КП размером 0,6x12 мм, коэффициент заполнения проволоки 0,,25. Сваривают пластины из стали Ст 3 размером 200x50x12 мм с V-образной разделкой кромок. Используют аппарат АБС с источником питания ВС-600. Применяют следующий режим: сварочный ток 350-380 А, напряжение на дуге 2б-29 8, вылет электрода мм, скорость сварки 19 м/ч. Перед сварко порошковую проволоку прокаливают при 250г270 а течение 1ч. Порошковые проволоки составов 1-3, как показали исследования, обладают стабильным горением дуги, незначительным разбрызгиванием электродного металла; формирование шва хорошее, поры отсутствуют. Для количественной оценки и сравнения с. прототипом (состав со средним содержанием компонентов указанного диапазона), пpoвoдяt исследования разрывной длины дуги, коэффициен та наплавки порошковой проволоки, а также содержания азота и кислорода в металле сварного шва и его механических свойств/

75,8

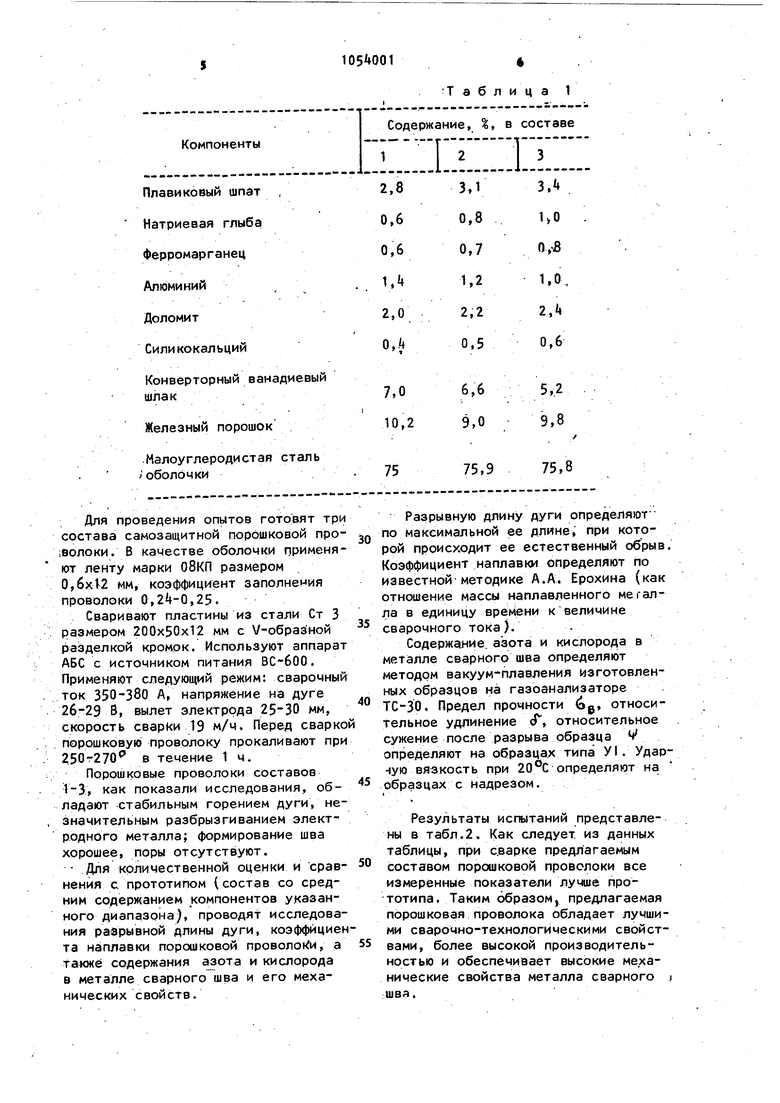

75,9 Разрывную длину дуги определяют по максимальной ее длине, при которой происходит ее естественный обрыв. Коэффициент наплавки определяют по известной методике А.А. Ерохина (как отношение массы наплавленного металла в единицу времени к величине сварочного тока). . Содержание, азота и кислорода в металле сварного шва определяют методом вакуум-плавления изготовленных образцов на газоанализаторе ТС-30. Предел прочности (og, относительное удлинение Г, относительное сужение лосле разрыва образца М определяют на образцах типа У1. Ударную вязкость при определяют на образцах с надрезом. Результаты испытаний представлены в табл.2. Как следует из данных таблицы, при сварке предлагаемым составом порошковой проволоки все измеренные показатели лучше прототипа. Таким образом, предлагаемая порошковая проволока обладает лучшими сварочно-технологическими свойствами, более высокой производительностью и обеспечивает высокие механические свойства металла сварного ) шва.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1983-11-15—Публикация

1982-07-16—Подача