да

со СП

О5

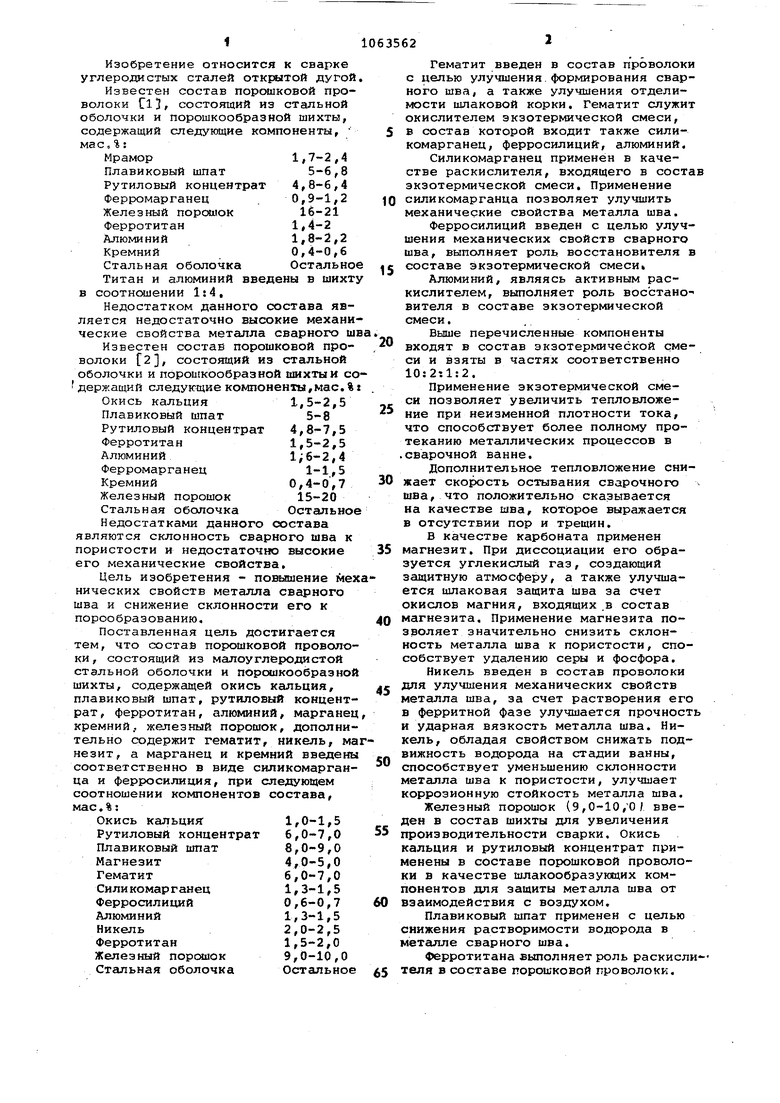

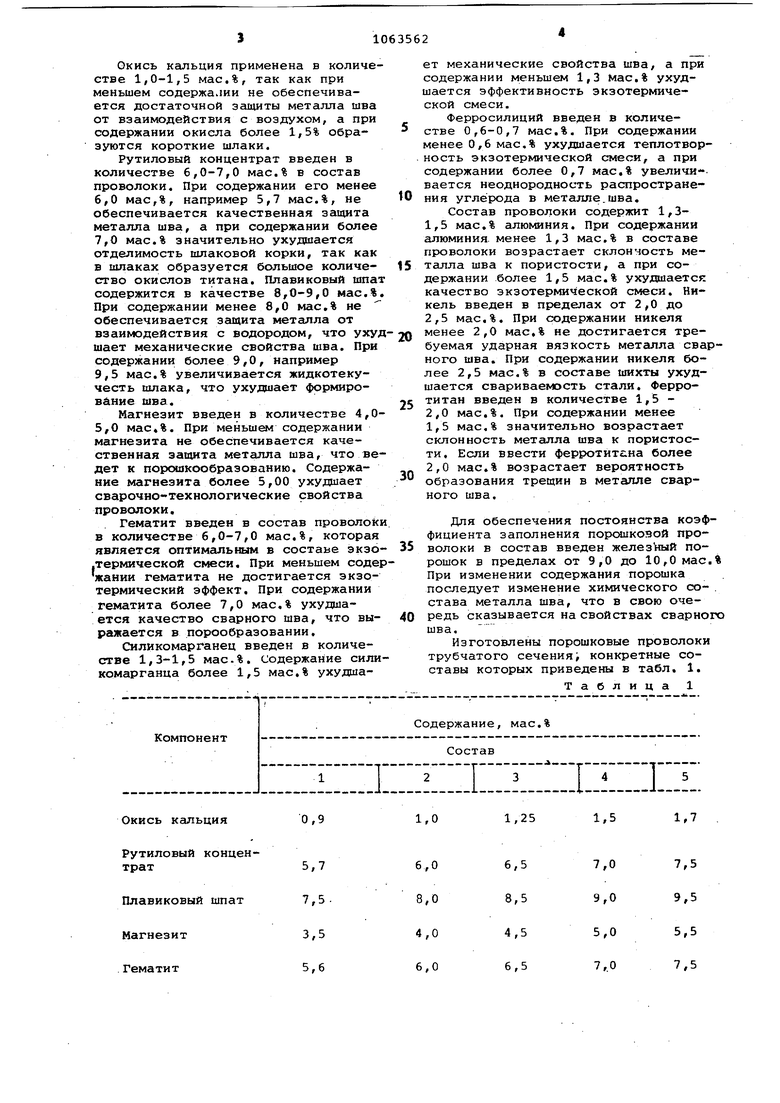

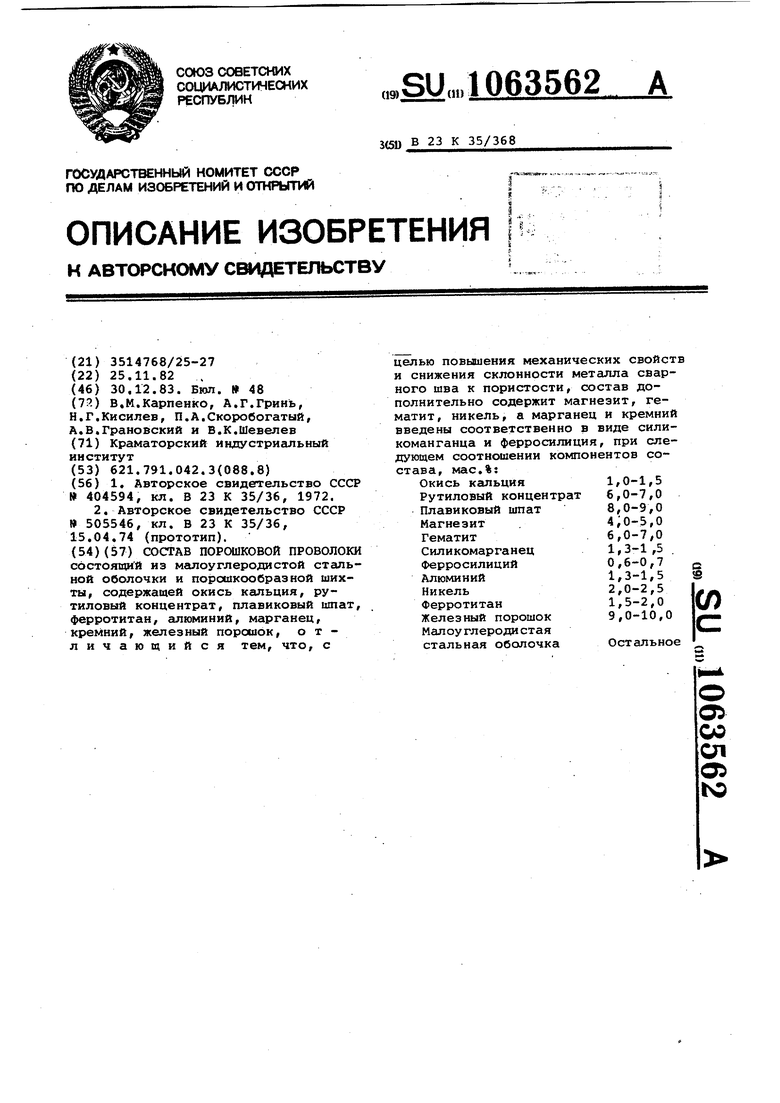

ю Изобретение относится к сварке углеродистых сталей открлтой дугой Известен состав порошковой проволоки Cl3 состоящий из стальной оболочки и порошкообразной шихты, содержащий следующие компоненты, мас.%: Мрамор1,7-2,4 Плавиковый шпат 5-6,8 Рутиловый концентрат 4,8-6,4 Ферромарганец . 0,9-1,2 Железный порсянок 16-21 Ферротитан1,4-2 Алюминий1,8-2,2 Кремний0,4-0,6 Остально Стальная оболочка Титан и алюминий введены в шихт в соотнсшении 1:4, Недостатком данного состава является недостаточно высокие механи ческие свойства металла сварного ш Известен состав порошковой проволоки t2, состоящий из стальной оболочки и порошкообразной шихты и со держащий следующие компоненты,мае.% Окись кальция 1,5-2,5 Плавиковый шпат 5-8 Рутиловый концентрат 4,8-7,5 Ферротитан1,5-2,5 Алюминий1;6-2,4 Ферромарганец1-1,5 Кремний0,4-0,7 Железный порошок 15-20 Стальная оболочка Остально Недостатками данного состава являются склонность сварного шва к пористости и недостаточно высокие его механические свойства, Цель изобретения - поилшение мех нических свойств металла сварного шва и снижение склонности его к порообразованию, Поставленная цель достигается тем, что состав порошковой проволоки, состоящий из малоуглеродистой стальной оболочки и порсхикообразной шихты, содержащей окись кальция, плавиковый шпат, рутиловый концентрат, Ферротитан, алюминий, марганец кремний, железный порошок, дополнительно содержит гематит, никель, ма незит, а марганец и кремний введены соответственно в виде силикомарганца и ферросилиция, при следующем соотношении компонентов состава, мае,%: Окись кальция 1,0-1,5 Рутиловый концентрат 6,0-7,0 Плавиковый шпат 8,0-9,0 Магнезит4,0-5,0 Гематит6,0-7,0 Силикомарганец 1,3-1,5 Ферросилиций0,6-0,7 Алюминий1,3-1,5 Никель2,0-2,5 Ферротитан1,5-2,0 Железный порсниок 9,0-10,0 Стальная оболочка Остальное Гематит введен в состав проволоки с целью улучшения формирования сварного шва, а также улучшения отделимости шлаковой корки. Гематит служит окислителем экзотермической смеси, в состав которой входит также силикомарганец, ферросилиций, алюминий, Силикомарганец применен в качестве раскислителя, входящего в состав экзотермической смеси. Применение силикомарганца позволяет улучшить механические свойства металла шва. Ферросилиций введен с целью улучшения механических свойств сварного шва, выполняет роль восстановителя в составе экзотермической смеси Алюминий, являясь активным раскислителем, выполняет роль восстановителя в составе экзотермической смеси. Выше перечисленные компоненты входят в состав экзотермической смеси и взяты в частях соответственно 10:2:1:2, Применение экзотермической смеси позволяет увеличить тепловложение при неизменной плотности тока, что способствует более полному протеканию металлических процессов в .сварочной ванне. Дополнительное тепловложение снижает скорость остывания сварочного шва, что положительно сказывается на качестве шва, которое выражается в отсутствии пор и трещин, В качестве карбоната применен магнезит. При диссоциации его образуется углекислый газ, создающий защитную атмосферу, а также улучшается шлаковая защита шва за счет окислов магния, входящих .в состав магнезита. Применение магнезита позволяет значительно снизить склонность металла шва к пористости, способствует удалению серы и фосфора. Никель введен в состав проволоки для улучшения механических свойств металла шва, за счет растворения его в ферритной фазе улучшается прочность и ударная вязкость металла шва. Никель, обладая свойством снижать подвижность водорода на стадии ванны, способствует уменьшению склонности металла шва к пористости, улучшает коррозионную стойкость металла шва, Железный порошок (9,0-10/0/ введен в состав шихты для увеличения производительности сварки. Окись кальция и рутиловый концентрат применены в составе порошковой проволоки в качестве шлакообразующих компонентов для защиты металла шва от взаимодействия с воздухом. Плавиковый шпат применен с целью снижения растворимости водорода в матёшле сварного шва, Ферротитана выполняет роль раскисли-теля в составе порошковой проволоки. Окись кальция применена в количестве 1,0-1,5 мас,%, так как при меньшем содержании не обеспечивается достаточной защиты металла шва от взаимодействия с воздухом, а при содержании окисла более 1,5% образуются короткие шлаки. Рутиловый концентрат введен в количестве 6,0-7,0 мас.% в состав проволоки. При содержании его менее 6,0 мас,%, например 5,7 мас.%, не обеспечивается качественная защита металла шва, а при содержании более 7,0 мас.% значительно ухудшается отделимость шлаковой корки, так как в шлаках образуется большое количество окислов титана. Плавиковый шпат содержится в качестве 8,0-9,0 мас.% При содержании менее 8,0 мас,% не обеспечивается защита металла от взаимодействия с водородом, что ухуд шает механические свойства шва. При содержании более 9,0, например 9,5 мас.% увеличивается жидкотекучесть шлака, что ухудшает формирование шва. Магнезит введен в количестве 4,05,0 . При меньшие содержании магнезита не обеспечивается качественная защита металла шва, что ведет к порошкообразованию. Содержание магнезита более 5,00 ухудшает сварочно-технологические свойства проволоки. Гематит введен в состав проволоки в количестве 6,0-7,0 мас.%, которая является оптимёшьным в составе экзо .термической смеси. При меньшем содер жании гематита не достигается экзотермический эффект. При содержании гематита более 7,0 мас.% ухудшается качество сварного шва, что выражается в порообразовании. Силикомарганец введен в количестве 1,3-1,5 мас.%. Содержание сили комарганца более 1,5 мас,% ухудшает механические свойства шва, а при содержании меньшем 1,3 Мас.% ухудшается эффективность экзотермической смеси. Ферросилиций введен в количестве 0,6-0,7 мас.%. При содержании менее 0,6 мас.% ухудшается теплотворность экзотермической смеси, а при содержании более 0,7 мас,% увеличивается неоднородность распространения углерода в металле.шва. Состав проволоки содержит 1,31,5 мас.% алюминия. При содержании алюминия, менее 1,3 мас.% в составе проволоки возрастает склонность металла шва к пористости, а при содержании более 1,5 мас.% ухудшается качество экзотермической смеси. Никель введен в пределах от 2,0 до 2,5 мас.%. При содержании никеля менее 2,0 мас,% не достигается требуемая ударная вязкость металла сварного шва. При содержании никеля более 2,5 мас.% в составе шихты ухудшается свариваемость стали. Ферротитан введен в количестве 1,5 2,0 мас.%. При содержании менее 1,5 мас.% значительно возрастает склонность металла шва к пористости. Если ввести ферротитсна более 2,0 мас.% возрастает вероятность образования трещин в металле сварного шва. Для обеспечения постоянства коэффициента заполнения порсяикоэой проволоки в состав введен желез лй порошок в пределах от 9,0 до 10,0 мас.% При изменении содержания порошка последует изменение химического со- . става металла шва, что в свою очередь сказывается на свойствах сварного шва. Изготовлены порошковые проволоки трубчатого сечения; конкретные составы которых приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ состоящнй из малоуглеродистой стальной оболочки и порошкообразной шихты, содержащей окись кальция, рутиловый концентрат, плавиковый шпат, ферротитан, алюминий, марганец, кремний, железный порошок, отличающийся тем, что, с целью повышения механических свойств и снижения склонности металла сварного шва к пористости, состав дополнительно содержит магнезит, гематит, никель, а марганец и кремний введены соответственно в виде силикоманганца и ферросилиция, при следующем соотношении компонентов состава, мас.%: Окись кальция 1,0-1,5 Рутиловый концентрат 6,0-7,0 Плавиковый шпат 8,0-9,0 Магнезит . ,0 Гематит6,0-7,0 Силикомарганец 1,3-1,5 Ферросилиций 0,6-0,7 Алюминий1,3-1,5 Никель2,0-2,5 (Л Ферротитан1,5-2,0 Железный порошок 9,0-10,0 Малоуглеродистая стальная оболочка Остальное

0,9

Окись кальция

Рутиловый концентрат

Плавиковый шпат

Магнезит

Гематит

1,7

1,5

1,25

1,0

7,0

7,5

6,5 9,0 9,5 8,5 5,5 5,0 4,5

7,5

7,.О 6,5

Для изготовления порошковой проволоки применяют стальную ленту мар1КИ 08 кп размером 0,3 х 12 мл. Сварка вьшолняется встык в нижнем положении на пластинах из стали 45 размерен 6x60x250 мм на режимах: сварочный ток 350-370 А, напряжение на дуге 25-26 В, скорость сварки 20 м/ч. Сварка производится автоматом ЛВС. При сварке наблюдают стабильное плавление проволоки, малое разбрызгивание электродного ме1 2 3 4

5 Прототип

Продолжение табл. 1

тгшла, хорошее формирование сварного ,шва, полное проплавление свариваем9го металла.

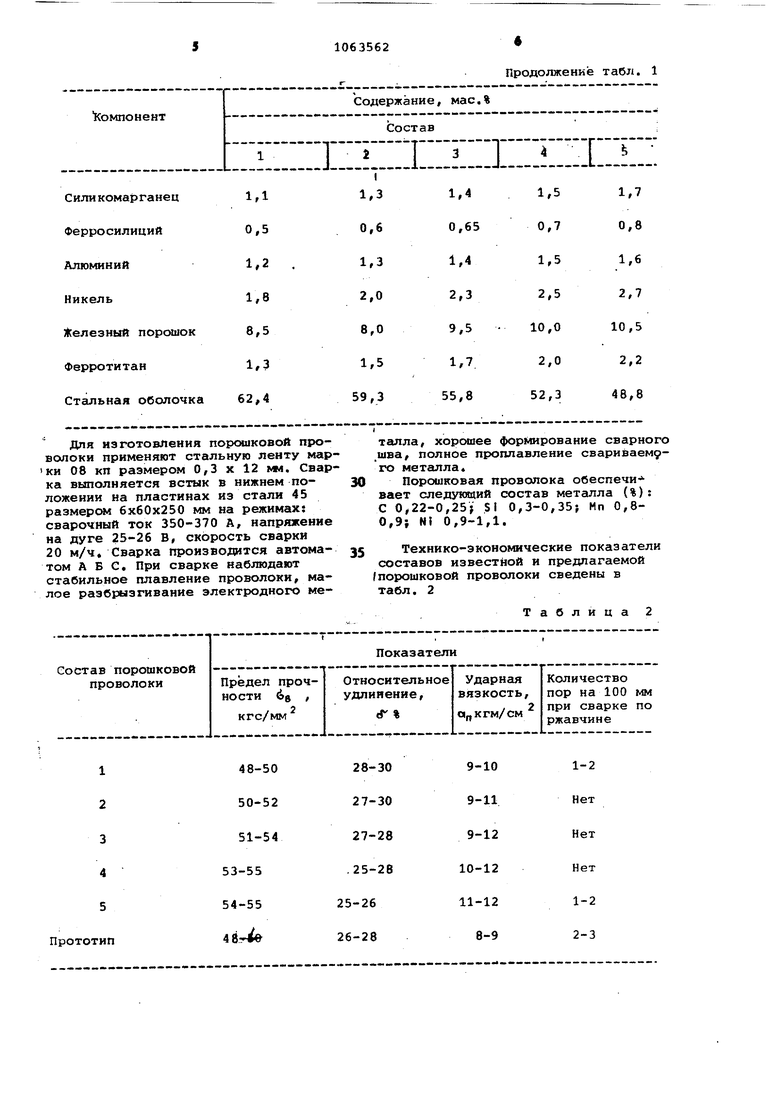

Порошковая проволока обеспечи вает следующий состав металла (%): С 0,22-0,25} SI 0,3-0,35f Мп 0,80,9; N1 0,9-1,1.

Технико-экономические показатели составов известной и предлагаемой порошковой проволоки сведены в табл. 2

Таблица2

710635628

Таким образом, предлагаемая по- проволоки позволяет улучшить качерошковая проволока (составы 2,3,4/ ство шва.

обеспечивает более высокие механиче- Увеличеиие или умены-еине количестские свойства сварного шва, меньшую в а элементов входящих в состав порошкосклонность к порообразованию. Ис-. вой проволоки приводит к значйтельнопользование предлагаемой порошковой му ухудшению качества сварного шва.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковая проволока | 1974 |

|

SU505546A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-30—Публикация

1982-11-25—Подача