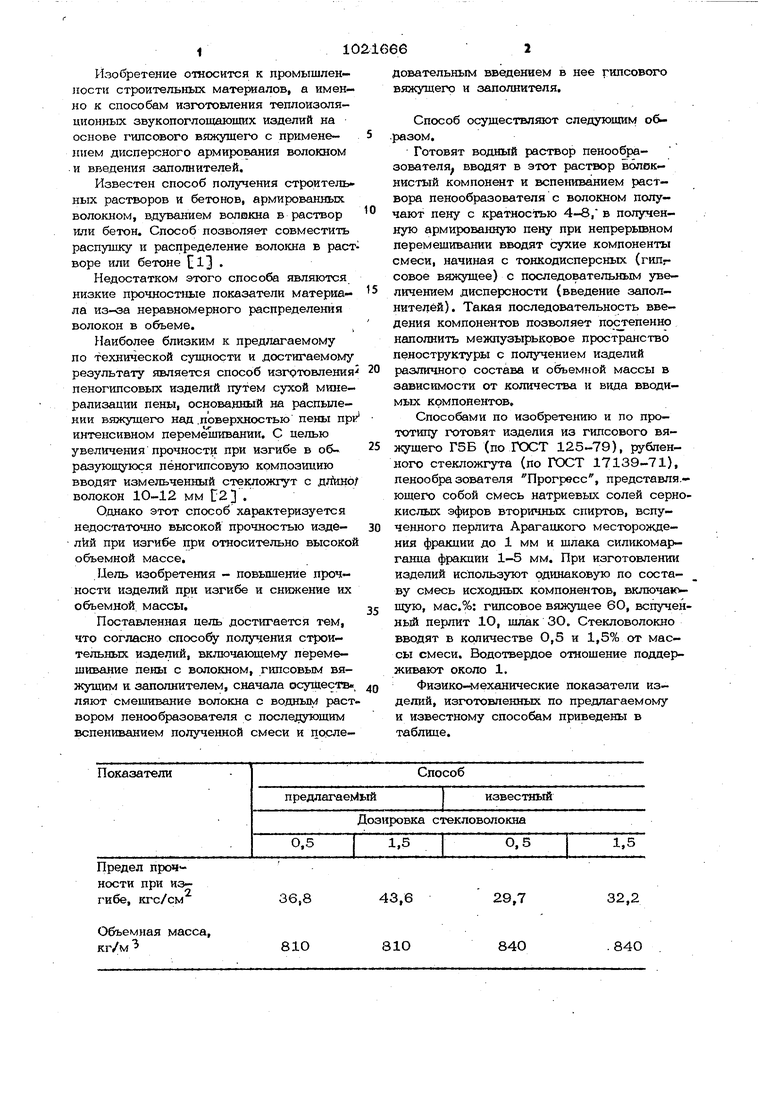

Изобретение отаосится к промышленности строительных материалов, а именно к способам изготовления теплоизоляционных звукопоглощающих изделий на основе гипсового вяжущего с применением дисперсного армирования волокном и введения заполнителей. Известен способ получения строитель ных растворов и бетонов, армированных волокном, вдуванием воликна в раствор или бетон. Способ позволяет совместить распушку и распределение волокна в раст воре или бетоне С13 . Недостатком этого способа являются низкие прочностные показатели материала неравномерного распределения волокон в объеме. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изгртовления пеногипсовых изделий путем сухой минерализации пены, основанный на распылении вяжущего над .поверхностью пены пр интенсивном перемёшивании. С целью увеличения прочност при изгибе в образующуюся пёногипсовую композицию вводят измельченный стекложгут с волокон 10-12 мм С2 3 . О,цнако этот способ характеризуется недостаточно высокой прочностью изделий при изгибе при относительно высоко объемной массе. Цель изобретения - повьпнение прочности изделий при изгибе и снижение их объемной массы. Поставленная цель достигается тем, что согласно спосо получения строительных изделий, включающему перемешивание пены с волокном, гипсовым вяжущим и заполнителем, сначала осуществ ляют смешивание волокна с водным раст вором пенообразователя с пocлe Jyющим вспениванием полученной смеси и порледовательным введением в нее гипсового вяжущего и заполнителя. Способ осуществляют следующим образом, Готовят водный раствор пенообразователя вводят в этот раствор волокнистый компонент и вспениванием раствора пенообразователя с волокном получают пену с кратностью 4-8, в полученную армированную пену при непрерьтном перемешивании вводят сухие компоненты смеси, начиная с тонкодисперсных (гипгсовое вяжущее) с последовательным увеличением дисперсности (введение заполнителей). Такая последовательность введения компонентов позволяет по|степенно наполнить межпузырьковое пространство пеноструктуры с получением изделий различного состава и объемной массы в зависимости от количества и ввда вводимых компонентов. Способами по изобретению и по прототипу готовят изделия из гипсового вяжущего Г5Б (по ГОСТ 125-79), рубленного стекложгута (по ГОСТ 17139-71), пенообразователя Прогресс, представля.ющего собой смесь натриевых солей сернокислых эфиров вторичных спиртов, вспученного перлита Арагацкого месторождения фракции до 1 мм и шлака силикомарганиа фракции 1-5 мм. При изготовлении изделий используют одинаковую по составу смесь исходных компонентов, включающую, мас.%: гипсовое вяжущее 60, вспученньй перлит 10, щлак 30 „ Стекловолокно вводят в ксхличестве 0,5 и 1,5% от массы смеси. Водотвердое отнощение поддерживают около 1. Физико-механические показатели изделий, изготовленных по предлагаемому и известному способам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пенобетонной смеси | 1979 |

|

SU783291A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2017 |

|

RU2678286C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2009 |

|

RU2406711C1 |

| Сырьевая смесь для изготовления фибропенобетона | 2023 |

|

RU2803561C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОБЕТОННЫХ КОМПОЗИТОВ | 2017 |

|

RU2660675C1 |

| Способ изготовления тепло-звукоизоляционных изделий | 1983 |

|

SU1178742A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| Способ изготовления гипсовой штукатурки | 1981 |

|

SU1114642A1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, включающий перемешивание пены с волокном, гипсовым вяжущим и заполнителем, о т л и ч а и щ и и с я тем, что, с целью повышения прочности изделий при изгибе и снижения иа объемной массы, сначбша осуществляют смешивание вапокна с водным раствором пенообразователя с последующим вспениванием полученной смеси и последовательным введением в нее гипсового вяжущего и заполнителя.

Предел прочности при изгибе, кгс/см

Объемная масса, кг/м

43,6

29,7

32,2

840

810

.840

3iO216664

Как видаго из ДШ1НЫХ таблицы, приме-прочности- при сжатии способа по прототивение предлагаемого способа обеспечива- пу.

ет при меньше объемной массе дости-Предлагаемым способом можно изготовжение. предела прочности при сжатии из-л ять отделочные, перегородочные и стеноделий, на 25-ЗО% превьпиающего предел 5 le изделия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бетоны и растворы, армированные волокном | |||

| Реферативная информация ЦИНИС, сер | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Архангельская И | |||

| П., Меркин А | |||

| П., Петрухина В | |||

| Н | |||

| Разработка технологии | |||

| изготовления пеногипсовых изделий | |||

| Реферативная информация ВНИИЭСМ, сер | |||

| Промышленность автоклавных материалов и местных вяжущих, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-06-07—Публикация

1980-08-12—Подача