Изобретение относится к оборудованию переделов термообработки сыпучих материалов, например, для печей и холодильников кипящего слоя, используемых в цветной металлургии и производстве стройматериалов.

Известна конструкция газоподводящего колпачкового устройства, используемого в аппаратах кипящего слоя, содержащая ниппель, закрепленный к газораспределительной рещетке аппарата кипящего слоя и содержащий вертикальный внутренний газоподводящий канал, заглущенный сверху и соединенный снизу (открытым торцом) сПодрещеточным пространством. Для подвода газа из вертикального канала в слой на боковой поверхности ниппеля выполнены сквозные радиальные отверстия (сопла) 1.

Однако практика показала, что указанные газоподводящие колпачковые устройства, установленные на газораспределительной рещетке аппарата кипящего слоя не обеспечивают надежное запирание подрещеточной камеры от проникновения обрабатываемого в слое материала при неравномерном распределении ожижающего газа по сечению слоя и при отключении пбдачи газа (например, при остановке воздуходувки), вызывающем, соответственно, перемещение материала в слое в горизонтальной плоскости или его падение, происходящее в течение малого промежутка времени с больщой скоростью (т. е. в режи.ме гидpaвv ического удара). Например, при отключении подачи ожижающего газа происходит мгновенная перемена направления движения материала, и при скорости его падения около 5 м/с в слое возникает давление до 0,5 кг/см (превыщающее давление ожижающего газа под рещеткой). Материал при этом поступает (проваливается) через газоподводящие устройства под рещетку.

Возобновление работы аппарата возможно только после очистки подреолеточного про странства от накопивщегося там материала, что требует значительных затрат ручного труда.

Наиболее близким по технической сущности к изобретению является устройство для подачи газа в аппарате кипящего слоя, содержащее питающее сопло с закрепленным к нему цилиндрическим ниппелем, внутри которого помещены свободно установленные на верщине сопла поплавок, и колпачок, установленный с зазором от верхнего торца ниппеля, который снабжен продольными прорезями, определяющими зону перемещения поплавка и, тем самым, расход газа через устройство 2.

Недостатками устройства являются перекос и заклинивание поплавка в ниппеле, а также наличие в ниппеле прорезей, расположенных ниже тарельчатой части поплавка,, что приводит к нарущению запирания сопла поплавком при гидравлическом ударе в слое, т. е. поступлению части встречт

ного потока газа с материалом под тарелку и счеру поплавка, находящегося в это время в верхнем положении. При этом замедляется опускание поплавка на вершину

сопла.

Наличие зазора между верхним торцом ниппеля и днищем колпачка приводит к налипанию обрабатываемого материала, поступаю-щего в это пространство при гидравлическом ударе. При этом материал

утрамбовывается верхней тарелкой -поплавка.

Цель изобретения - повыщение надежности работы газоподводящего устройства за счет исключения просыпи материала в подрещеточное пространство при гидравлическом ударе в кипящем слое.

Указанная цель достигается тем, что в газоподводящем устройстве газораспределительной решетки в аппарате кипящего слоя, содержащем закрепленный на решетке ниппель с выпускными отверстиями в

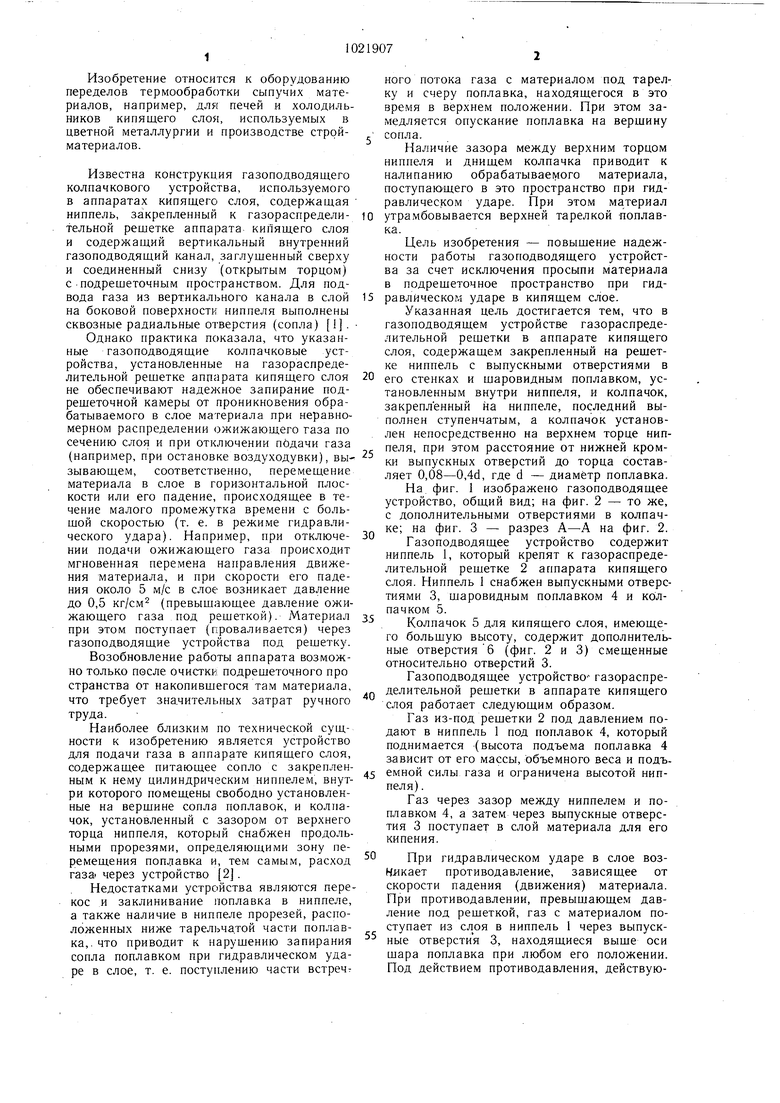

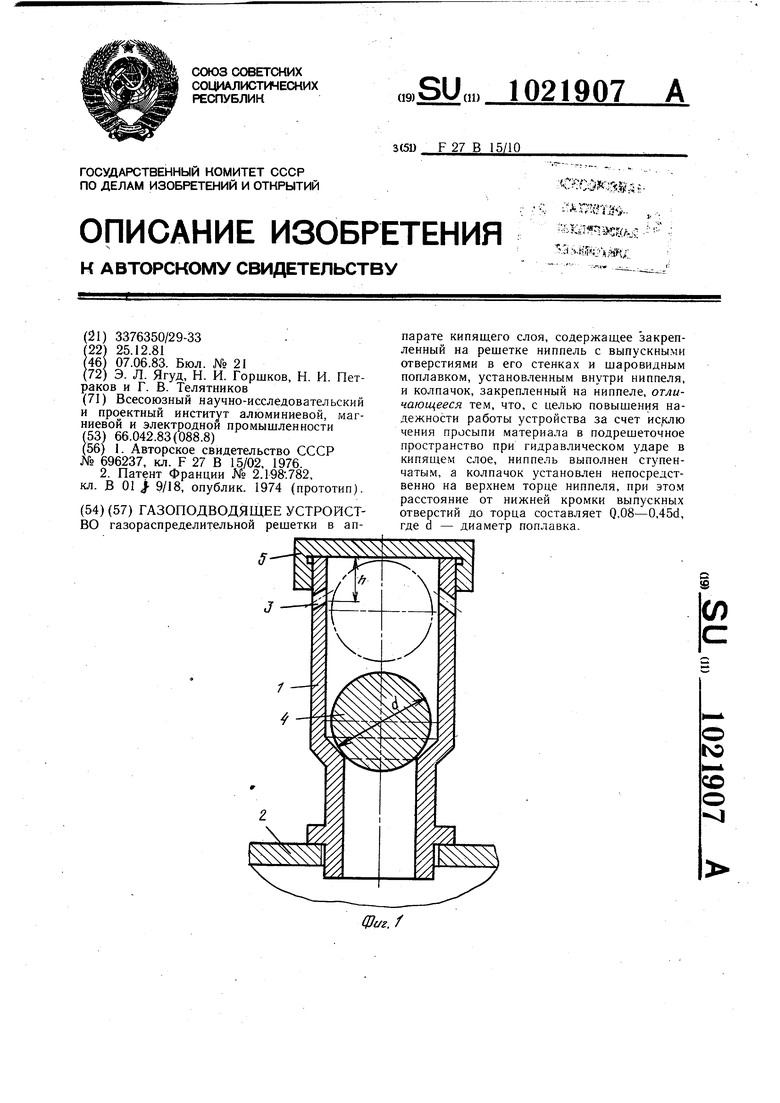

0 его стенках и щаровидным поплавком, установленным внутри ниппеля, и колпачок, закрепленный на ниппеле, последний выполнен ступенчатым, а колпачок установлен непосредственно на верхнем торце ниппеля, при этом расстояние от нижней кромки выпускных отверстий до торца составляет 0,08-0,4d, где d - диаметр поплавка. На фиг. 1 изображено газоподводящее устройство, общий вид; на фиг. 2 - то же, с дополнительными отверстиями в колпачке; на фиг. 3 - разрез А-А на фиг. 2. Газоподводящее устройство содержит ниппель 1, который крепят к газораспределительной рещетке 2 аппарата кипящего слоя. Ниппель 1 снабжен выпускными отверстиями 3, щаровидным поплавком 4 и колпачком 5.

Колпачок 5 для кипящего слоя, имеющего больщую высоту, содержит дополнительные отверстия 6 (фиг. 2 и 3) смещенные относительно отверстий 3.

Газоподводящее устройство- газораспред делительной рещетки в аппарате кипящего слоя работает следующим образом.

Газ из-под рещетки 2 под давлением подают в ниппель 1 под поплавок 4, который поднимается (высота подъема поплавка 4 зависит от его массы, объемного веса и подъемной силы газа и ограничена высотой ниппеля) .

Газ через зазор между ниппелем и поплавком 4, а затем через выпускные отверстия 3 поступает в слой материала для его кипения.

0 При гидравлическом ударе в слое возНлкает противодавление, зависящее от скорости падения (движения) материала. При противодавлении, превышающем давление под рещеткой, газ с материалом поступает из слоя в ниппель 1 через выпускные отверстия 3, находящиеся выще оси щара поплавка при любом его положении. Под действием противодавления, действующего сверху на шар поплавка, последний опускается и запирает ниппель, который выполнен ступенчатым для обеспечения центрирования шара и его плотного прилегания в нижнем положении к опорной поверхности ниппеля. Для предотвращения налипания материала внутри ниппеля поплавок выполнен шарообразным, а колпачок установлен непосредственно на верхнем Торце ниппеля. Расстояние (h) от нижней кромки выпускных отверстий до торца ниппеля выбирают исходя из необходимой скорост« срабатывания поплавка и d -диаметра шара, , определяющего энергетические затраты на его подъем. h 0,08 (L выбрано исходя из обеспечения возможности размещения выпускных отверстий ниже колпачка. Максимальное расстояние h 0,45d достаточно для создания давления сверху на поплавок, обеспечивающего необходимую скорость его срабатывания. Для повышения надежности запирания выполняют дополнительные отверстия 6 в колпачке, смешенные относительно вь1пускных отверстий 3, что увеличивает путь материала внутрь колпачка. Использование предлагаемого устройства, например, в печах и холодильниках пер,еделов кальцинации обеспечивает повышение коэффициента использования аппарата за счет исключения просыпи нагретого материала через колпачки в подрешеточное пространство, т. е. сокращения времени на остановки аппарата для очистки подрешеточного пространства от просыпи нагретого материала.

ф1/г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПОДВОДЯЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2036405C1 |

| Перфорированная решетка | 1959 |

|

SU125545A1 |

| ГАЗОПОДВОДЯЩЕЕ УСТРОЙСТВО | 1994 |

|

RU2087819C1 |

| Газораспределительная решетка для аппаратов кипящего слоя | 1980 |

|

SU940829A1 |

| Аппарат кипящего слоя для термической обработки зернистого материала | 1981 |

|

SU1015221A1 |

| Кольцевая печь с кипящим слоем | 1974 |

|

SU641256A1 |

| Устройство для обработки материалов в псевдоожиженном слое | 1980 |

|

SU959818A1 |

| Аппарат с псевдоожиженным слоем | 1980 |

|

SU902802A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕХПОЛОГИЧЕСКИХ ПРОЦЕССОВ В РЕЖИМЕ ПСЕВДООЖИЖЕНИЯ | 1970 |

|

SU277735A1 |

| Газораспределительное устройство для аппаратов кипящего слоя | 1983 |

|

SU1101292A1 |

ГАЗОПОДВОДЯЩЕЕ УСТРОЙСТВО газораспределительной решетки в ап парате кипяшего слоя, содержаш,ее закрепленный на решетке ниппель с выпускными отверстиями в его стенках и шаровидным поплавком, установленным внутри ниппеля, и колпачок, закрепленный на ниппеле, отличающееся тем, что, с целью повышения надежности работы устройства за счет ис,клю чения просыпи материа.та в подрешеточное пространство при гидравлическом ударе в кипяш,ем слое, ниппель выполнен ступенчатым, а колпачок установлен непосредственно на верхнем торце ниппеля, при это.м расстояние от нижней кромки выпускных отверстий до торца составляет 0,08-0,45d, где d - диаметр поплавка. i (Л со о . /

Авторы

Даты

1983-06-07—Публикация

1981-12-25—Подача