Ю to

00

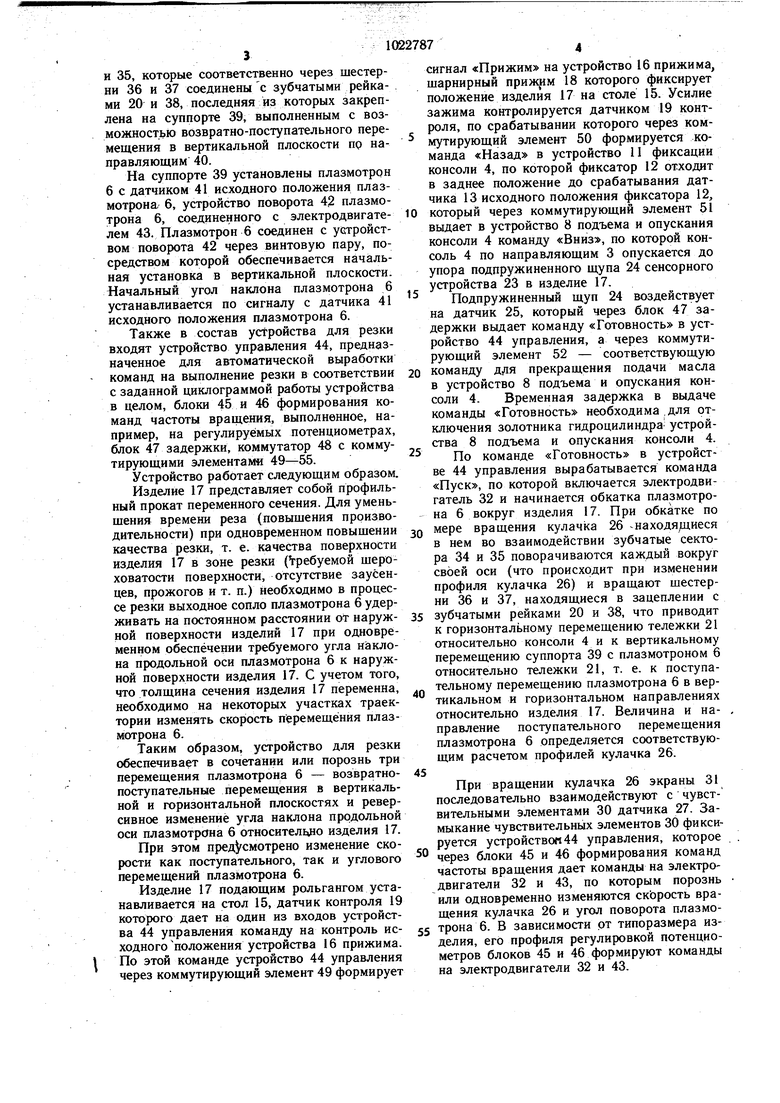

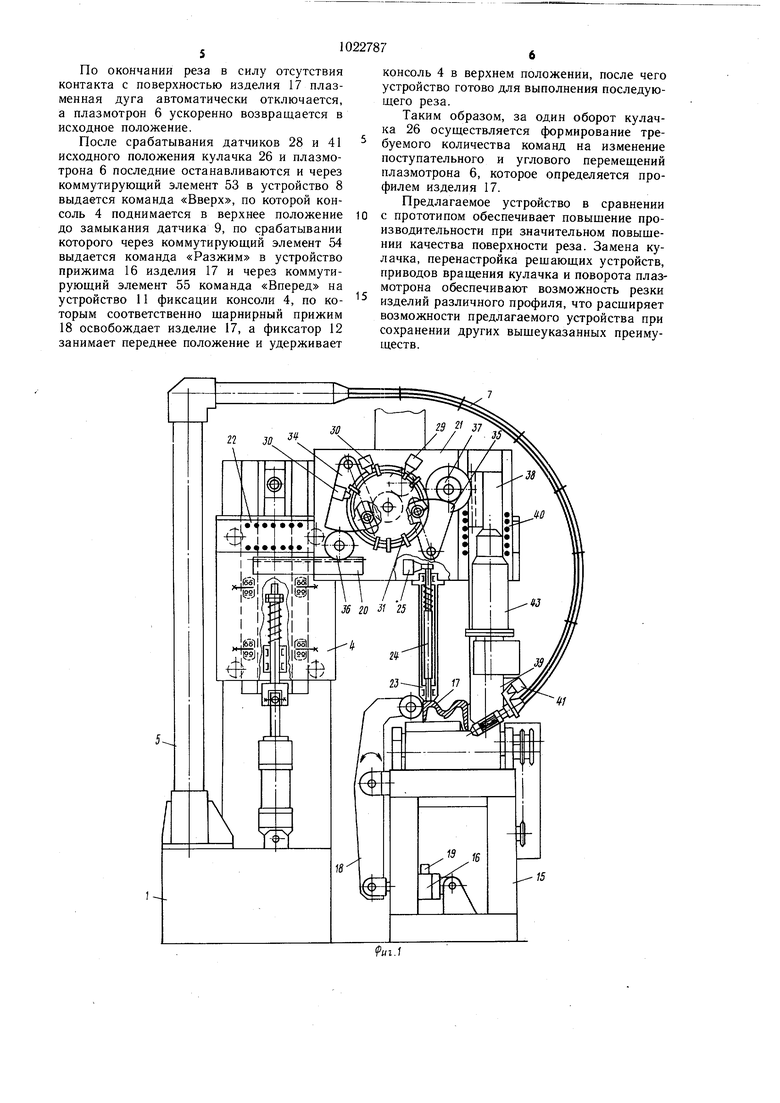

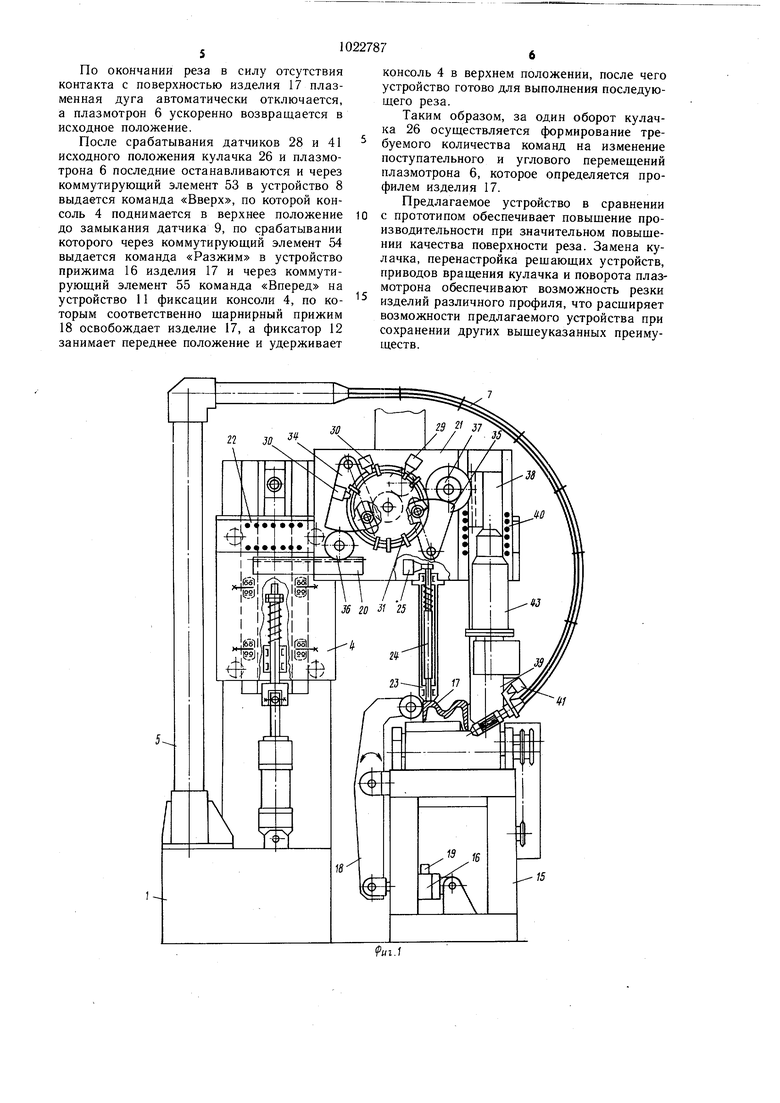

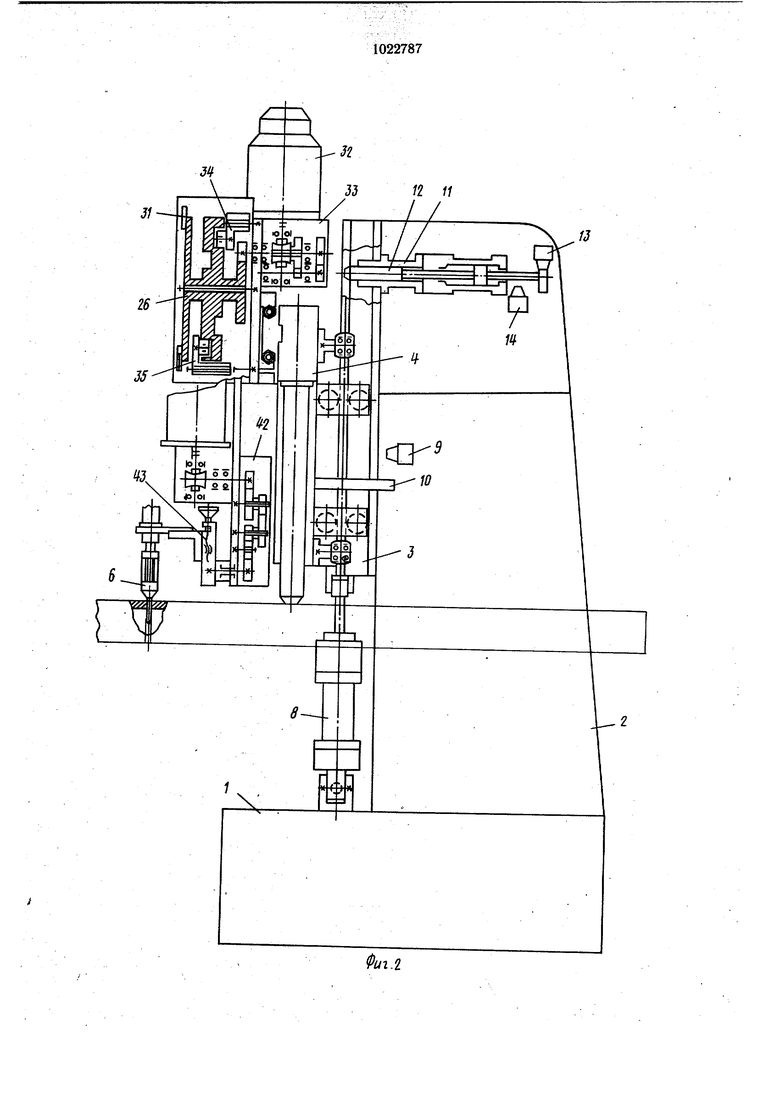

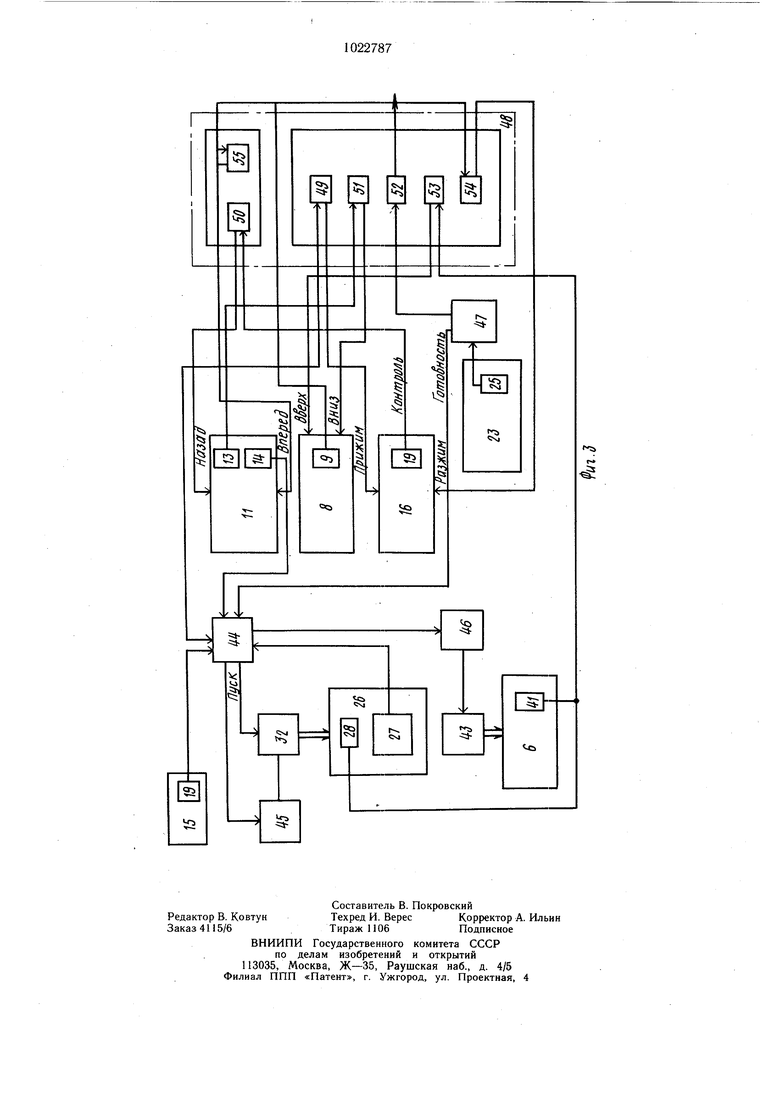

Изобретение относится к резке металлов и предназначено для термической резки профильного проката переменного сечения. Известно приспособление для резки сложных профилей, содержащее устройство управления резаком, установленным на приспособлении с возможностью поворота вдоль направляющей, проходящей в плоскости поперечного сечения профиля, причем скорость перемещения резака может изменяться в в зависимости от толщины профиля 1. Недостатками данного приспособления являются низкая производительность, так как процесс резки выполняется вручную, а также низкое качество поверхности реза из-за неравномерного перемещения резака относительно профиля. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для резки профильного проката, содержащее станину, консоль с направляющими, датчик верхнего положения консоли, тележку с направляющими, выполненную с возможностью возвратно-поступательного перемещения в горизонтальной плоскости по направляющим консоли, сенсорное устройство с щупом и датчиком, суппорт, выполненный с возможностью возвратно-поступательного перемещения в вертикальной плоскости по направляющим тележки, установленные на суппорте резак с датчиком исходного положения и устройством поворота резака, а также содержащее устройство управлеНИЯС27. Однако известное устройство характеризуется невысокой производительностью и недостаточным качеством резки. Цель изобретения - повыщение производительности и качества резки профильного проката. Указанная цель достигается тем, что устройство для термической резки профильного проката, содержащее станину, консоль с направляющими, тележку с направляющими, выполненную с возможностью возвратно-поступательного перемещения в горизонтальной плоскости по направляющим консоли, сенсорное устройство с щупом, суппорт, выполненный с возможностью возвратно-поступательного перемещения в вертикальной плоскости, установленные на суппорте плазмотрон с устройством реверсивного поворота, устройство управления, включающее кулачковый командоаппарат, дополнительно содержит установленную на станине стойку с направляющими, на которой смонтировано устройство фиксации консоли, а также содержит блоки формирования команд частоты вращения, при этом кулачковый командоаппарат установлен на тележке, а сенсорное устройство установлено неподвижно на консоли, выполненной с возможностью возвратно-поступательного перемещения по вертикали по направляющим стойки, причем кулачковый командоаппарат через зубчатые секторы кинематически связан с консолью и суппортом, а устройство управления связано с кулачковым командоаппаратом и устройством реверсивного поворота плазмотрона через блоки формирования команд частоты вращения. На фиг. 1 показано устройство, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - устройство для резки, блочнофункциональная схема. На станине 1 смонтированы стойка 2 с направляющими 3 для возвратно-поступательного перемещения в вертикальной плоскости консоли 4, колонка 5 для подвода к плазмотрону (резаку) 6 жгута 7 кабелей и щлангов, предназначенных для подачи электропитания, сжатого воздуха и охлаждающей воды, выполненное, например, в виде гидроцилиндра устройство 8 подъема и опускания консоли 4 с датчиком 9 верхнего положения консоли 4, содержащим щуп 10. В стойке 2 смонтировано устройство 11 фиксации консоли 4 с фиксатором 12 и датчиками 13 исходного и датчиком 14 рабочего положения фиксатора 12. Стол 15, выполненный например, в виде рольганга, содержит устройство 16 прижима изделия 17 с щарнирным прижимом 18 и датчик 19 контроля. На консоли 4 смонтированы зубчатая рейка 20, тележка 21, направляющие 22 для возвратно-поступательного перемещения тележки 21 в горизонтальной плоскости, сенсорное устройство 23 с вертикальным подпружиненным щупом 24 и датчиком 25. На тележке 21 установлены двухпрофильный кулачок 26 с датчиком 27 команд на повоР т нлазмотрона 6 в плоскости реза и на изменение скорости вращения кулачка 26 и с датчиком 28 исходного положения кулачка 26. Датчики 27 и 28 содержат чувствительные элементы 29 и 30, закрепляемые на тележке 21, и экраны 31, установленные на кулачке 26. Монтаж чувствительных элементов 29 и 30 и экранов 31 предусматривает возможность их подвижек друг относительно друга и возможность их взаимодействия, например, касания при вращении кулачка 26. Чувствительные элементы 29 и 30 и экран 31 расположены относительно профилей кулачка 26 так, чтобы в требуемой последовательности обеспечивалось сочетание поступательного перемещения плазмотрона 6 (в обоих координатах) с его угловым перемещением при возможном изменении скорости как поступательного, так и углового перемещения плазмотрона 6. Также на тележке 21 смонтированы электродвигатель 32 с редуктором 33 для вращения кулачка 26, каждый из профилей которого находится во взаимодействии с зубчатыми секторами 34 и 35, которые соответственно через шестерни 36 и 37 соединены с зубчатыми рейками 20 и 38, последняя из которых закреплена на суппорте 39, выполненным с возможностью возвратно-поступательного перемещения в вертикальной плоскости пр направляющим 40. На суппорте 39 установлены плазмотрон б с датчиком 41 исходного положения плазмотрона. 6, устройство поворота 42 плазмотрона 6, соединенного с электродвигателем 43. Плазмотрон 6 соединен с устройством поворота 42 через винтовую пару, посредством которой обеспечивается начальная установка в вертикальной плоскости. Начальный угол наклона плазмотрона б устанавливается по сигналу с датчика 41 исходного положения плазмотрона б. Также в состав устройства для резки входят устройство управления 44, предназначенное для автоматической выработки команд на выполнение резки в соответствии с заданной циклограммой работы устройства в целом, блоки 45 и 46 формирования команд частоты вращения, выполненное, например, на регулируемых потенциометрах, блок 47 задержки, коммутатор 48 с коммутирующими элементами . Устройство работает следующим образом. Изделие 17 представляет собой профильный прокат переменного сечения. Для уменьшения времени реза (повышения прризводительности) при одновременном повышении качества резки, т. е. качества поверхности изделия 17 в зоне резки (требуемой шероховатости поверхности, отсутствие заусенцев, прожогов и т. п.) необходимо в процессе резки выходное сопло плазмотрона 6 удерживать на постоянном расстоянии от наружной поверхности изделий 17 при одновременном обеспечении требуемого угла наклона продольной оси плазмотрона 6 к наружной поверхности изделия 17. С учетом того, что толщина сечения изделия 17 переменна, необходимо на некоторых участках траектории изменять скорость перемещения плазмотрона 6. Таким образом, устройство для резки обеспечивает в сочетании или порознь три перемещения плазмотрона 6 - возвратнопоступательные перемещения в вертикальной и горизонтальной плоскостях и реверсивное изменение угла наклона продольной оси плазмотрона 6 относительно изделия 17. При этом предусмотрено изменение скорости как поступательного, так и углового перемещений плазмотрона 6. Изделие 17 подающим рольгангом устанавливается на стол 15, датчик контроля 19 которого дает на один из входов устройства 44 управления команду на контроль исходногоположения устройства 16 прижима. По этой команде устройство 44 управления через коммутирующий элемент 49 формирует сигнал «Прижим на устройство 16 прижима, шарнирный приш1М 18 которого фиксирует положение изделия 17 на столе 15. Усилие зажима контролируется датчиком 19 контроля, по срабатывании которого через коммутирующий элемент 50 формируется команда «Назад в устройство 11 фиксации консоли 4, по которой фиксатор 12 отходит в заднее положение до срабатывания датчика 13 исходного положения фиксатора 12, который через коммутирующий элемент 51 выдает в устройство 8 подъема и опускания консоли 4 команду «Вниз, по которой консоль 4 по направляющим 3 опускается до упора подпружиненного щупа 24 сенсорного устройства 23 в изделие 17. Подпружиненный щуп 24 воздействует на датчик 25, который через блок 47 задержки выдает команду «Готовность в устройство 44 управления, а через коммутирующий элемент 52 - соответствующую команду для прекращения подачи масла в устройство 8 подъема и опускания консоли 4. Временная задержка в выдаче команды «Готовность необходима ,для отключения золотника гидроцилиндра- устройства 8 подъема и опускания консоли 4. По команде «Готовность в устройстве 44 управления вырабатывается команда «Пуск, по которой включается электродвигатель 32 и начинается обкатка плазмотрона б вокруг изделия 17. При обкатке по Р вращения кулачка 26 находящиеся в нем во взаимодействии зубчатые сектора 34 и 35 поворачиваются каждый вокруг своей оси (что происходит при изменении профиля кулачка 26) и вращают шестерни 36 и 37, находящиеся в зацеплении с зубчатыми рейками 20 и 38, что приводит к горизонтальному перемещению тележки 21 относительно консоли 4 и к вертикальному перемещению суппорта 39 с плазмотроном 6 относительно тележки 21, т. е. к поступательному перемещению плазмотрона 6 в вертикальном и горизонтальном направлениях относительно изделия 17. Величина и направление поступательного перемещения плазмотрона 6 определяется соответствующим расчетом профилей кулачка 26. При вращении кулачка 26 экраны 31 последовательно взаимодействуют с чувствительными элементами 30 датчика 27. Замыкание чувствительных элементов ЗО фиксируется устройство 44 управления, которое через блоки 45 и 46 формирования команд частоты вращения дает команды на электродвигатели 32 и 43, по которым порознь или одновременно изменяются скорость вращения кулачка 26 и угол поворота плазмотрона 6. В зависимости от типоразмера изделия, его профиля регулировкой потенциометров блоков 45 и 46 формируют команды на электродвигатели 32 и 43. По окончании реза в силу отсутствия контакта с поверхностью изделия 17 плазменная дуга автоматически отключается, а плазмотрон 6 ускоренно возвращается в исходное положение. После срабатывания датчиков 28 и 41 исходного положения кулачка 26 и плазмотрона 6 последние останавливаются и через коммутирующий элемент 53 в устройство 8 выдается команда «Вверх, по которой консоль 4 поднимается в верхнее положение до замыкания датчика 9, по срабатывании которого через коммутирующий элемент 54 выдается команда «Разжим в устройство прижима 16 изделия 17 и через коммутирующий элемент 55 команда «Вперед на устройство 11 фиксации консоли 4, по которым соответственно щарнирный прижим 18 освобождает изделие 17, а фиксатор 12 занимает переднее положение и удерживает консоль 4 в верхнем положении, после чего устройство готово для выполнения последующего реза. Таким образом, за один оборот кулачка 26 осуществляется формирование требуемого количества команд на изменение поступательного и углового перемещений плазмотрона 6, которое определяется профилем изделия 17. Предлагаемое устройство в сравнении с прототипом обеспечивает повыщение производительности при значительном повыщении качества поверхности реза. Замена кулачка, перенастройка решающих устройств, приводов вращения кулачка и поворота плазмотрона обеспечивают возможность резки изделий различного профиля, что расширяет возможности предлагаемого устройства при сохранении других вышеуказанных преимуществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения литников от стальных отливок | 1980 |

|

SU893434A1 |

| Машина для термической резки с программным управлением | 1976 |

|

SU695774A1 |

| Устройство для стабилизации расстояния между резаком и разрезаемой деталью | 1985 |

|

SU1278139A1 |

| Устройство для отделения прибылей отливок | 1983 |

|

SU1183314A1 |

| ВЫБОРОЧНОЙ ОГНЕВОЙ ЗАЧИСТКИ ПОВЕРХНОСТИ ХОЛОДНОГО ПРОКАТА | 1964 |

|

SU166222A1 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| Устройство для фасонной резки профильного проката | 1991 |

|

SU1811454A3 |

| Станок для термической резки профильного проката | 1982 |

|

SU1301604A1 |

| Устройство для отделения прибылей отливок | 1988 |

|

SU1523274A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ТЕПЛОВОЙ РЕЗКИ И ЗАЧИСТНОЙ ИНСТРУМЕНТ ДЛЯ НЕЕ | 2015 |

|

RU2594547C1 |

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ПРОФИЛБНОГО ПРОКАТА, содержащее станину, консоль; с направляющими, тележку с направляющими, выполненную с возможностью возвратно-поступательного перемещения в горизонтальной плоскости по направляющим консоли, сенсорное устройство со щупом, суппорт, выполненный с возможностью возвратно-поступательного перемещения в вертикальной плоскости, установленные на суппорте плазмотрон с устройством реверсивного поворота устройство управления, включающее кулачковый командоаппарат, отличающееся тем, что, с целью повышения производительности и качества резки, оно дополнительно содержит установленную на станине стойку с направляющими, на которой смонтировано устройство фиксации консоли, а также содержит блоки формирования команд частоты вращения, при этом кулачковый командоаппарат установлен на тележке, а сенсорное устройство установлено неподвижно на консоли, выполненной с возможностью возвратно-поступательного перемещения по вертикали по направляющим S стойки, причем кулачковый командоаппа(Л рат через зубчатые секторы кинематически связан с консолью и суппортом, а устройство управления связано с кулачковым командоаппаратом и устройством реверсивного поворота плазмотрона через блоки формирования команд частоты вращения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ № 1904122, кл | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 761176, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-15—Публикация

1981-05-14—Подача