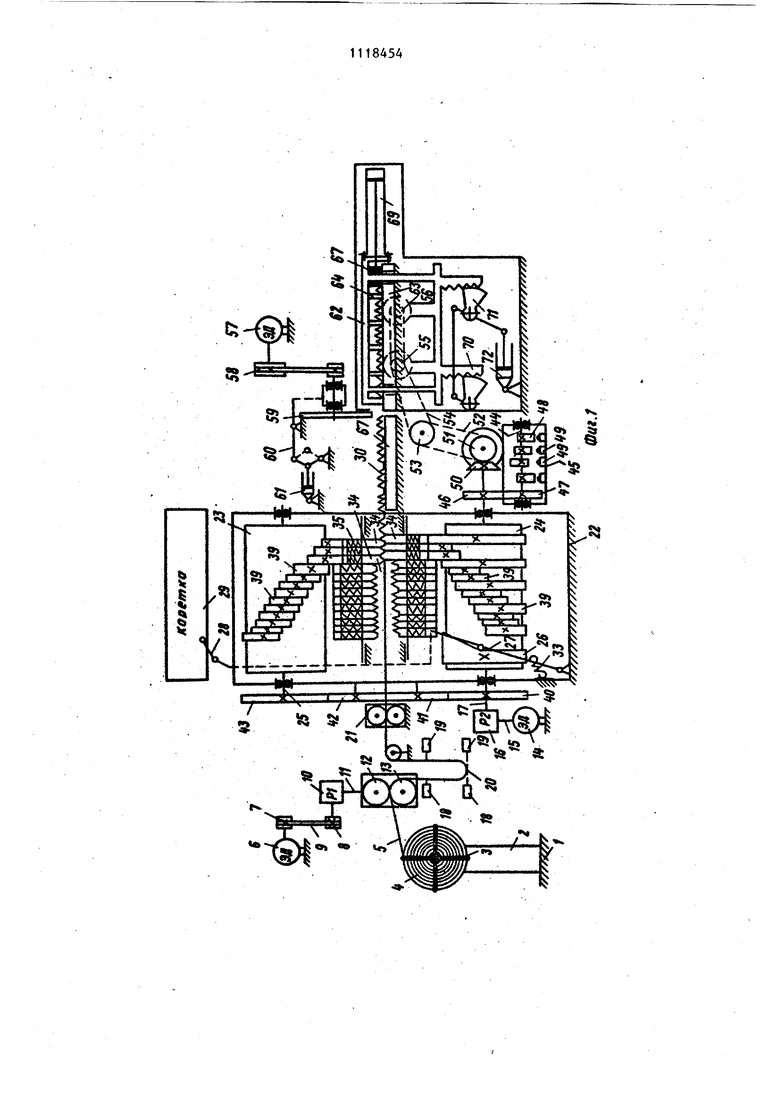

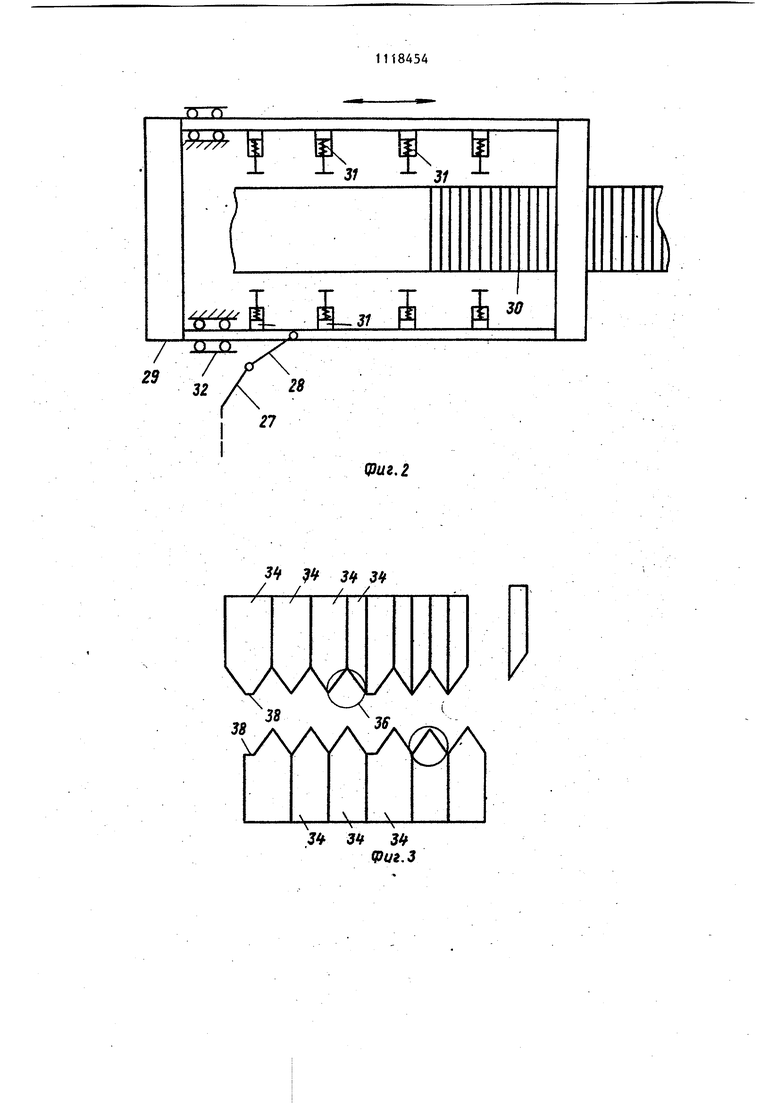

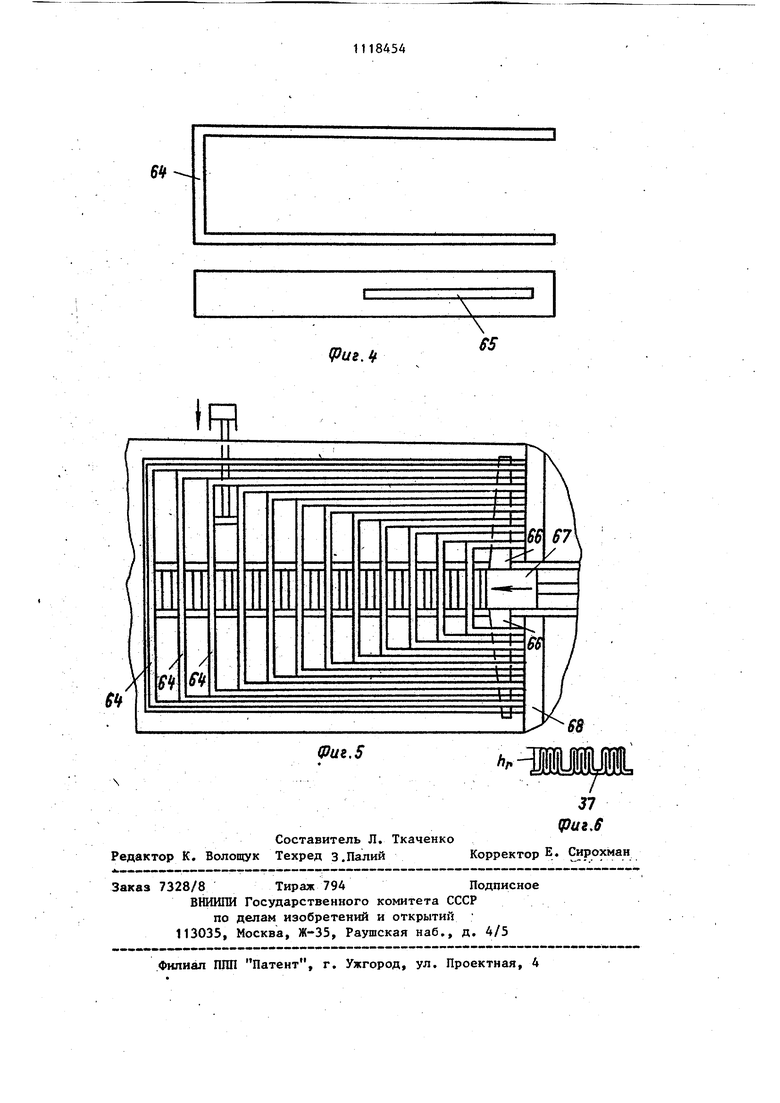

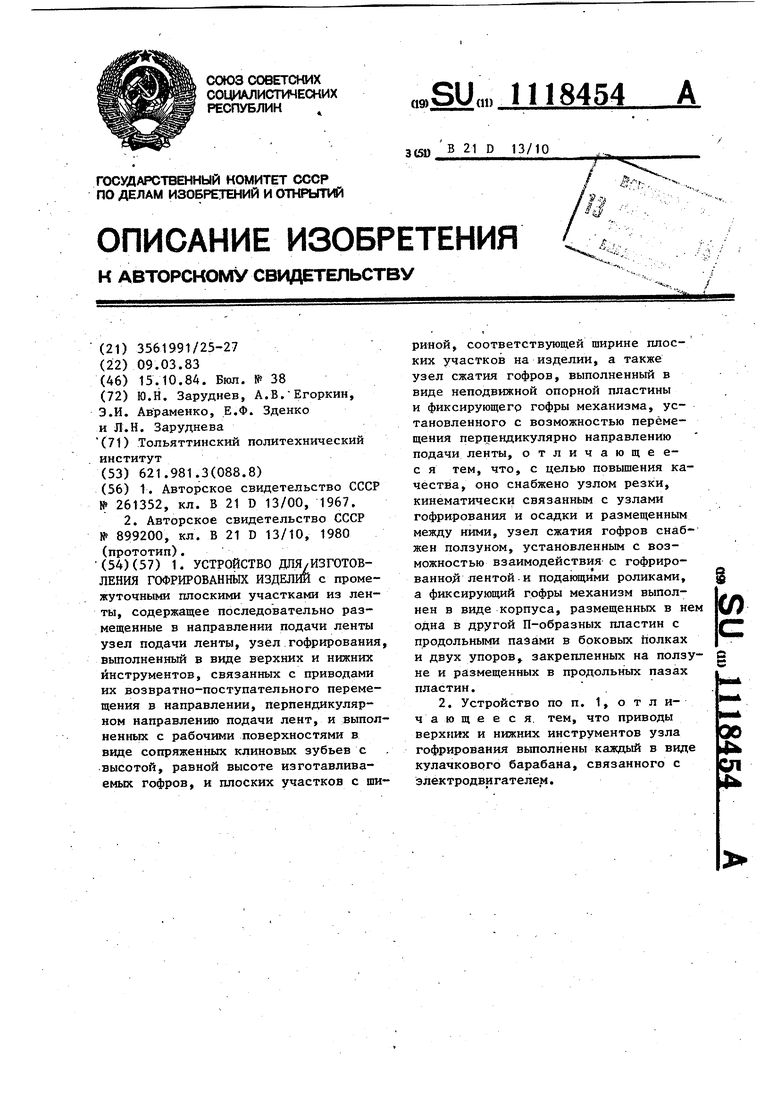

Изобретение относится к обработке металлов давлением, в частности, к оснастке для изготовления гофрированной ленты неограниченной длины, используемой для пластин радиаторов автомобилей, различных мембран и т.п а также для изготовления гофрированной зубцовой зоны магнитопроводов злектрических машин с различными типами зубцов и пазов. Известно устройство для гофрирования ленты, содержащее пуансон и матрицу, смонтированные в ползунах, перемещающихся возвратно-поступатель но в направлении, перпендикулярном плоскости ленты. Два прижима, воздействующие на отформироваиные гофры и расположенные -по обе стороныот ленты, один из :которых установлен в ползуне, несущем пуансон, с возмож ностью поступательного движения относительно последнего в направления, перпендикулярном плоскости ленты, а также содержащем механизм подачи ленты на шаг и кулачковый привод, содержащий неподвижный съемник,вы- полненный в виде закрытого лотка, служащий для направления гофрирован ной ленты и снабженный пазами для прижимов; пуансон и матрица представ ляют собой набор пластин, разделенных прокладками, при этом один из прижимов жестко связан с матрицей, а механизм подачи представляет собой толкатель, воздействующий на отформи рованную гофру и имеющий рабочую поверхность, соответствующую конфигура ции этого гофра , Недостатком данной автоматической линии является невозможность изготов ления различных по высоте, а также полностью сжатых гофр металла, / Кроме того, невозможно получение гофрированной ленты с периодическим профилем. Указанные недостатки огран -чивают область применения продукции данного устройства и сужают функциональные возможности самого устройства. Наиболее близким к предлагаемому по технической сущности и достигаемому, результату является устройство для изготовления гофрированных изделий с промежуточными плоскими участками из ленты, содержащее последовательно размещенные в направлении подачи ленты узел подачи ленты, узел гофрирования, выполненный в виде верхних и нижних инструментов, связанных с приводами их возвратно-поступательного перемещения в направлении, перпендикулярном направлению подачи ленты, и выполненных с рабочими поверхностями в виде сопряженных клиновых зубьев с высотой, равной высоте изготавливаемых гофров, и плоских участков с шириной, соответствующей ширине плоских участков на изделии, а также узел сжатия гофров, выполненный в виде неподвижной опорной пластины и фиксирующего гофры механизма, установленного с воз- ., можностью перемещения перпендикулярно направленшо подачи ленты 2 . Однако известное устройство не обеспечивает получение качественных деталей, так как гофрированная лента разрезается на детали после окончательного сжатия, что приводит к деформированию их краев и требует дополнительной правки. I . Цель изобретения - повьштение качества изделий. Поставленная цель достигается тем, что устройство для изготовления гофрированных изделий с промежуточными плоскими участками из ленты, содержащее последовательно размещенные в направлении подачи ленты узел подачи ленты, узел гофрирования, вьтолненный в виде верхних и нижних инструментов, связанных с приводами их возвратнопоступательного перемещения в направлении, перпендикулярном направлению подачи ленты, и выполненных с рабочими поверхностями в виде сопряженных клиновых .зубьев с высотой, равной высоте изготавливаемых гофров, и плоских участков с шириной,, соответствующей ширине плоских участков на изделии, а также узел сжатия гофров, выполненный в виде неподвижной опорной пластины и фиксирующего гофры механизма, установленного с возможностью перемещения перпендикулярно направлению подачи ленты, снабжено узлом резки, кинематически связанным с узлами гофрирования и осадки и размещенным между ними, узел сжатия гофров снабжен ползуном, установленным с возможностью взаимодействия с гофрированной лентой, и подающими роликами, а фиксирующий гофры механизм выполнен в виде корпуса, размещенных в нем одна в другой П-образных пластин с продольными пазами в боковых полках и двух упоров, закрепленных на ползуне и размещенных в продольных пазах пластин. Приводы верхних и нижних инструментов узла гофрирования выполнены каждый в виде кулачкового барабана, СВЯЗШ1НОГО с электродвигателем. На фиг. 1 изображена принципиаль ная схема ycTpoficTBa; на фиг. 2 каретка узла подачи; на фиг. 3 участок узла гофрирования; на фиг.4 П-рбразная пластина узла осадки; на фиг. 5 - фиксирунщий механизм узл;а сжатия гофров, вид сверху; на фиг. 6 - готовое изделие. Устройство состоит из следующих основных узлов: узла в виде рулонницы и разматывающего устройства i узла главного привода, узла смазки, узла гофрирования, узла рез ки ленты и узла сжатия гофров. Рулонница состоит из основания 1 стойки 2 и головки 3, на которой ус .тановлен рулон 4 (Стальной ленты 5. Разматывающее устройство состоит из электродвигателя 6, который посредством шкивов .7 и 8 с клиноременной передачей 9 связан с червячным реду тором 10. Вькодной вал t1 редуктора 10 связан через зубчатые колеса с подающими валками 12 и 13, которые неподвижно прикреплены к данным колесам и вращаются вместе с/ними. Узел главного привода состоит из электродвигателя 14, вал 15 которог связан с червячным редуктором 16. Выходной вал редуктора 16 жестко со единен с ведущим валом 17 узла гофрирования. Между разматьшающим устройством и узлом главного привода установлены фотоэлектронные реле, состоящие из осветителя 18 и светоприемника 19, которые .контролируют, длину петли 20 ленты 5. Перед узлом гофрирования расположен узел смазки 21. Узел гофрирования состоит из кор пуса 22, в котором установлены верх ний кулачковый барабан 23 и нижний кулагшовый барабан 24, синхронно вращающиеся друг относительно друга Барабаны крепятся к фланцам соответ ствующих валов 17 и 25. С левой сто роны нижнего кулачкового барабана 2 установлен кулачок 26, который при вращении кулачкового барабана .24 то кает в горизонтальном направлении рычаг 27,через серьгу 28 связанный с кареткой подачи 29 сгофрированнойленты 30. На каретке 29 установлены, например, пневмоцилиндры 31 для зажатия сгофрированной ленты 30 и перемещения ее имеете с кареткой 29 на позицию резки. Обратный ход каретки по направляющим 32 осуществлен за счет пружины 33, которая связана с рычагом 27. Узел гофрирования содержит инструмент в виде двух комплектов .планок 34, подпружиненных пружинами 35. В каждом комплекте рабочая поверхность имеет форму клина и планки установлены та- . КИМ образом, что рабочие поверхности .соседних планок образуют выемку 36, при этом клинья одного комплекта установлены с возможностью их расположения в выемках 36 другог-о .комплекта, а высота боковой поверхности клина соответствует высоте гофра, причем для получения между каждой гофрой или определенными группами гофров плоских участков 37 планки, расположенные на определенном расстоянии друг от друга, выполнены шире остальных за счет вьтолнения с одной стороны основания рабочей поверхнос- ти соответствующих клиньев в одном комплекте планок 34, а в другом комплекте планок 34 на вершинах соответствующих клиньев - горизонтальной полки 38 с шириной, .равной ширине плоского учасгка 37 на изделии. Привод возвратно-поступательного- движения планок выполнен в виде синхронизированно вращающихся верхнего 23 и Нижнего 24 барабанов с кулачками 39, имеющих их привод в виде соединенного с нижним кулачковым барабаном 24 зубчатого колеса 40, которое через промежуточные паразитные колеса 41 и 42 связаны с вторым зубчатым колесом 4, расположенным на валу 25 верхнего кулачкового барабана 23. Противоположный конец вала 17 кинематически связан с кулачковым валом 44 командоаппарата 45 через зубчатые колеса 46 и 47. Назначение командоаппарата 45 заключено в преобразовании вращательного движения кулачков 48 в электрические сигналы переключателей 49, электрически связанных с приводами узлов. На валу 17, кроме того, расположено коническое зубчатое колесо 50, связанное с блоком передачи 51, а тот через клиноременную передачу 52 связан с вторым бло51ком передачи 53, последний через клиноременную передачу 54 связан с шкивами узла сжатия гофров, на которьк закреплены ролики 55 и 56. Узел резки состоит из электродвигателей 37, клиноременной передачи 5 связанной с высокооборотной, быстрорежущей фрезой 59. Последняя располо жена на вращающемся,коромысле 60,. ко торое установлено на кронштейне и через промежуточные звенья соединено с пневмоцилиндром 61. Узел сжатия гофров содержит корпус 62 с.размещенной в нем опорной пластиной 63 и с фиксирзиощим гофры механизмом, состоящим из П-образных пластин 64 с продольными пазами 65 в боковых полках двух упоров 66, закрепленных на ползуне 67 и размещенных в продольньрс пазах пластин 64 и стационарного упора 68. Ползун 67 установлен на штоке гидроцилиндра 69 Корпус 62 снабжен приводом его перемещения перпендикулярно направлению подачи.ленты, выполненным в виде закрепленных на нем зубчатых реек 70, взаимодействующих с зубчатыми секторами 71, связанных через рычажную систему с гидроцилиндром 72. Перед работой устройства производится его наладка. Во время наладки регулируется командоаппарат 45 с заложенной в нем основной программой работы, которая задана профилем кулачков 48, расположенных на кулачковом валу 44 командоаппарата 45, а их количеством, в данном конкретном слу чае - четырьмя кулачками 48, т.е. задана последовательность- во времени четырех команд управления пневмоцилиндрами 31 каретки подачи 29 узла гофрирования, пневмоцилиндром 61 узла поперечной резки, гидроцилиндром 69 возвратно-поступательного перемещения пластин 64 узла сжатия гофров и гидроцшшндром 72 вертикального перемещения корпуса 62 с фиксирующим гофры механизмом. Работа устройства заключается в следующем. Стальная лента 5 с рулона 4 через разматьшающее устройство, шахту, с установленными в ней фотореле, узел смазки 21 поступает в узел гофрирования. При синхронном вращении кулач ковых барабанов 23 и 24 кулачки 39, закрепленные на кулачковых барабанах 23 и 24, воздействуют последова4тельно друг за другом на планки 34, придавая им поступательное движение в сторону ленты 5. При угле поворота кулачковых барабанов 23 и 24, равном 240, процесс гофрирования заканчивается. Поступает сигнал от командоаппарата 45 на пневмоцилиндры 31, расположенные на каретке подачи 29, которые зажимают сгофрированную Ленту 30. Кулачок 26 при вращении нижнего кулачкового барабана 24 толкает рычаг 27, который через серьгу 28 толкает каретку подачи 29 вместе с зажатой сгофрированной лентой 30 по направляющим 32. Обратный ход планок 34 при отсутствии их взаимодействия с кулачками 39 осуществляется, за счет пружин 35. После перемещения каретки 29 до узла поперечной резки пневмодилиндры 31 каретки 29 разжимаются, получив соответствующий сигнал от командоаппарата 45, и сгофрированная лента 30 падает на опорную пластину 63. Каретка 29 после окончания воздействия кулачка 26 на рычаг 27 возвращается назад при помощи пружины 33. Поступает сигнал с командоаппарата 45 на пневмоцилиндр 61 узла резки. Шток пневмоцилиндра 61 перемещается вперед, фреза 59 делает качательное движение вниз, отрезает часть сгофрированной ленты 30 и возвращается в исходное положение. При движении штока пневмоцилиндра 61 назад процесс резки повторяется. Отрезанная гофрированная лента перемещается в зону сжатия посредством вращающихся роликов 55и 56, немного выступающих над поверхностью опорной пластины 63 в узел сжатия гофров. Поступает сигнал от командоаппарата 45 на гидроцилиндр 72. Шток гидроцилиндра 72 втягивается и корпус 62 вместе с расположенными в нем пластинами 64 опускается при помощи зубчатых реек 70 и зубчатых секторов 71. Опускаются и вращающиеся ролики 55 и 56, выходя из зацепления с лентой. I Пластины 64 входят в промежутки между гофрами, затем поступает сигнал от командоаппарата 45 на гидроцилиндр 69, шток которого жестко связан с ползуном. Шток движется вперед, толкая ползун 67,.который, в свою очередь, толкает пластины 64. Происходит сжатие гофрированной ленты 30. После сжатия поступает сигнал

от командоаппарата 45 на гидроцилиндр

72и узел сжатия гофров вместе с пластинами 64 и гидроцилиндррм 69 поднимается вверх. Сжатая гофрированная лента удерживается на опорной пластине 63 электромагнитом (не показан), затем выбрачьшается пневмоцилиндром

73на лоток и по лотку попадает в тару. Возвращение .пластин 64 в исходное положение до упора 68 происходит за счет упоров 66 -ползуна 67, ков боковых паторые перемещаются зах 65.

Изменяя, количество планок 34 в.узле гофрирования, размеры рабочих поверхностей, размеры горизонтальных полок 38, можно получать гофры с различным профилем.

В результате применения предлагаемого устройства значительно расширяется номенклатура изготавливаемых гофрированных изделий. ,

/х/М

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

| Устройство для изготовления гофрированной ленты | 1981 |

|

SU1082518A1 |

| Устройство для изготовления спиралей | 1980 |

|

SU984569A1 |

| Устройство для гофрирования ленты | 1990 |

|

SU1779435A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2237577C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1992 |

|

RU2008226C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩИХ ПЛАСТИН АЛЮМИНИЕВОГО РАДИАТОРА | 1999 |

|

RU2164187C2 |

| Устройство для изготовления гофрированных лент для теплообменников | 1983 |

|

SU1106565A1 |

| Устройство для гофрирования ленты | 1989 |

|

SU1792769A1 |

| Устройство для изготовления мерной гофрированной металлической ленты | 1985 |

|

SU1276393A1 |

1. УСТРОЙСТВО ДЛЯ/ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИИ с промежуточными плоскими участками из ленты, содержащее последовательно размещенные в направлении подачи ленты узел подачи ленты, узел гофрирования, выполненный в виде верхних и нижних инструментов, связанных с приводами их возвратно-поступательного перемещения в направлении, перпендикулярном направлению подачи лент, и выполненных с рабочими поверхностями в виде сопряженных клиновых зубьев с высотой, равной высоте изготавливаемых гофров, и плоских участков с шириной, соответствующей ширине плоских участков на изделии, а также узел сжатия гофров, выполненный в виде неподвижной опорной пластины и фиксирующего гофры механизма, установленного с возможностью перемещения перпендикулярно направлению подачи ленты, отличающеес я тем, что, с целью повышения качества, оно снабжено узлом резки, кинематически связанным с узлами гофрирования и осадки и размещенным между ними, узел сжатия гофров снабжен ползуном, установленным с возможностью взаимодействия с гофрированной лентой и подакядими роликами, а фиксирующий гофры механизм выпол(П нен в виде корпуса, размещенных в нем одна в другой П-образных пластин с продольными пазами в боковых полках § и двух упоров, закрепленных на ползуне и ра:змещенных в продольных пазах пластин. 2. Устройство по п. 1, о т л ич а ю щ е е с я. тем, что приводы 00 верхних и нижних инструментов узла 1 гофрирования вьтолнены каждый в виде кулачкового барабана, связанного с СП 4 электродвигателем.

/k-31

32 Л 28 11

3 f 3 Ч

/ / / /

30

ОЗиг.г

J J« Ф(/г.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гофрирования ленты | 1967 |

|

SU261352A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления гофрированных изделий | 1980 |

|

SU899200A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-15—Публикация

1983-03-09—Подача