лена с возможностью-поворота рама 3, выполненная в виде стойки 4 с консолью 5. На тележке 1 установлена также платформа 15 с подвижными 19 и неподвижными 16 упорами, причем ось вращения рамы 3 совпадает с базовой поверхностью 17 упоров 16. Заготовку на станке крепят, перемещая ее упорами 19 к упорам 16 до касания заготовки 23 базовой поверхности 17. Поскольку поворот всех резаков, установленных на консоли, осуществляется

1

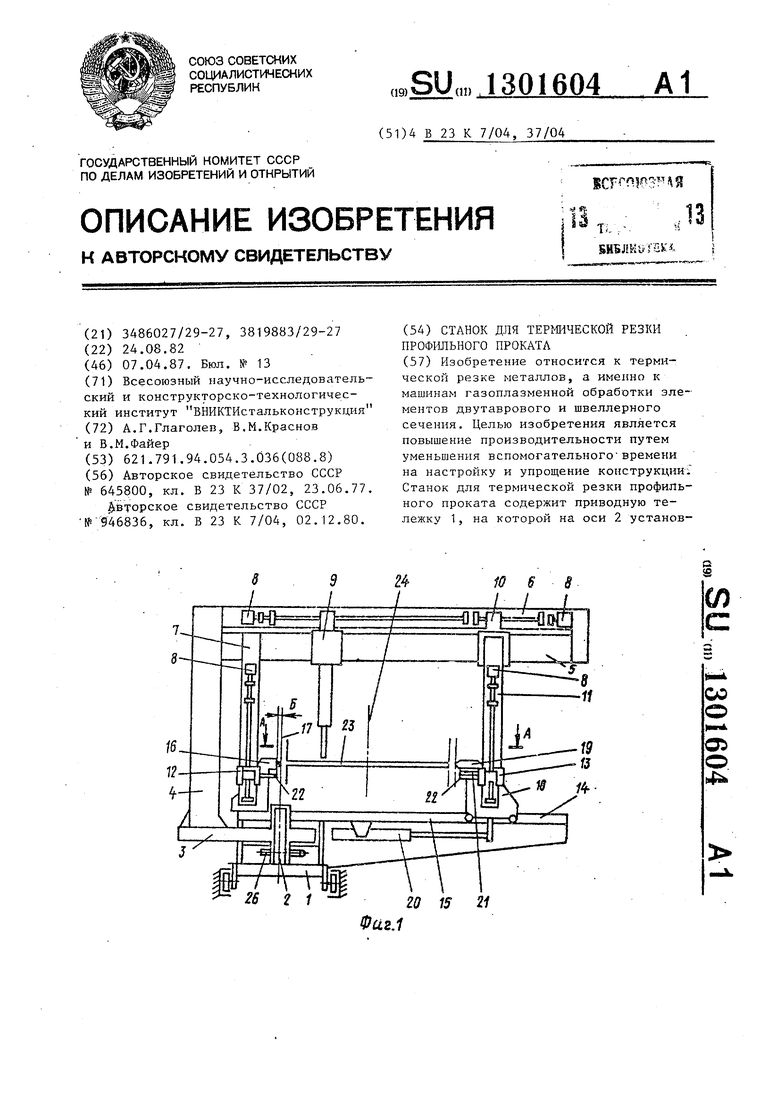

Изобретение относится к термической резке металлов, а именно к машинам газоплазменной обработки элементов двутаврового и швеллерного сечения.

Цель изобретения - повьшгение производительности путем уменьшения вспомогательного времени на настройку и упрощение конструкции.

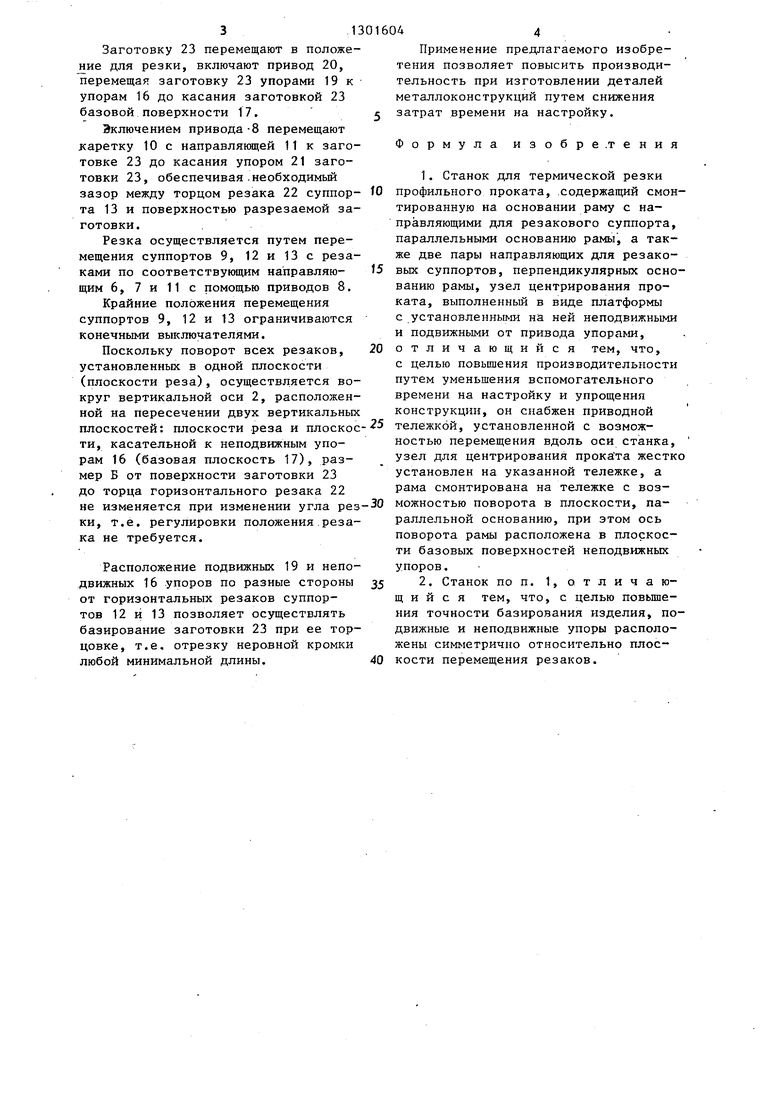

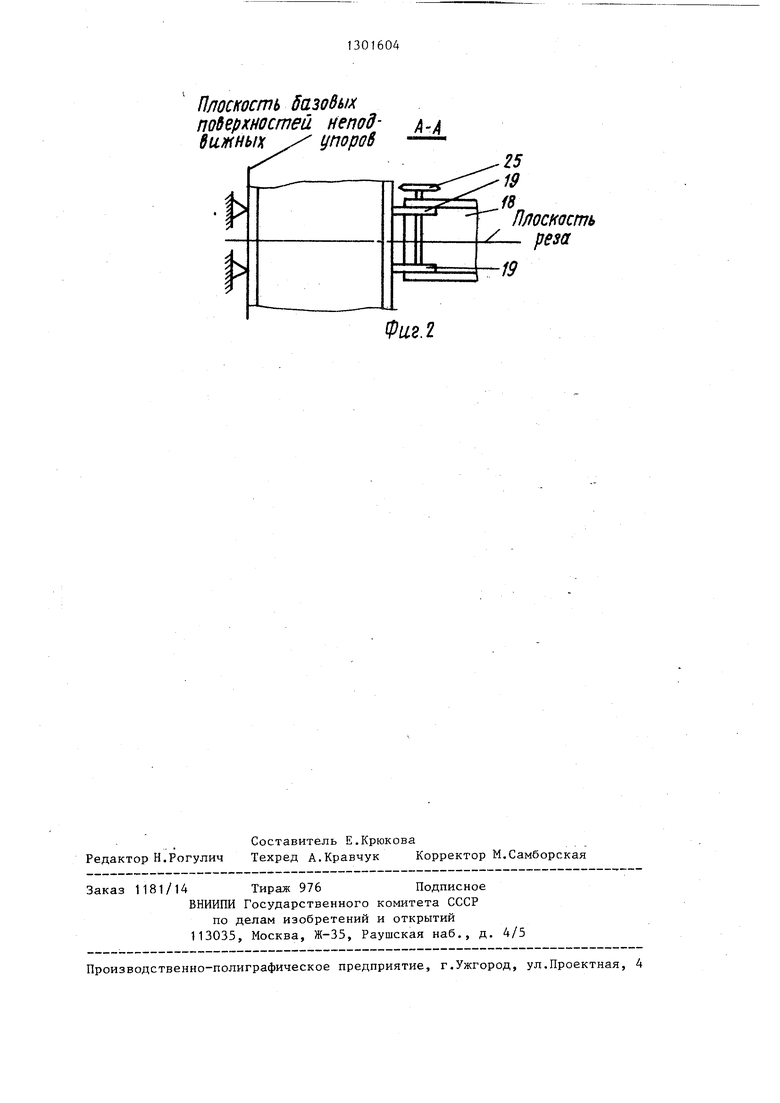

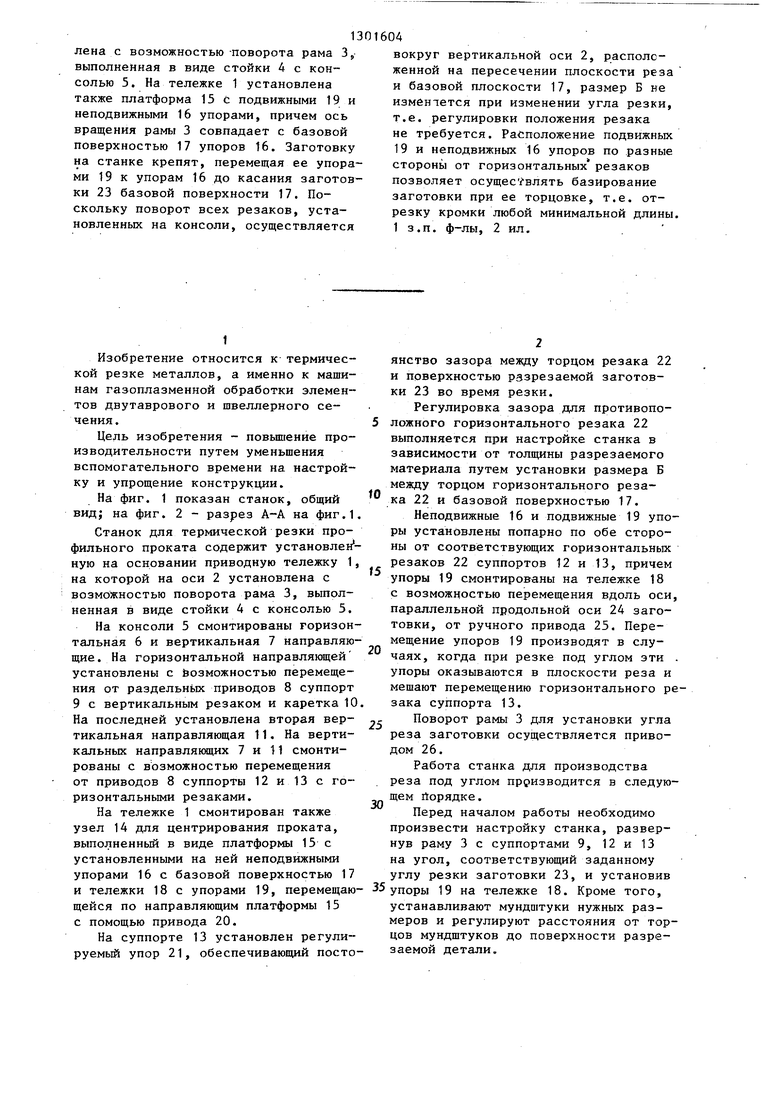

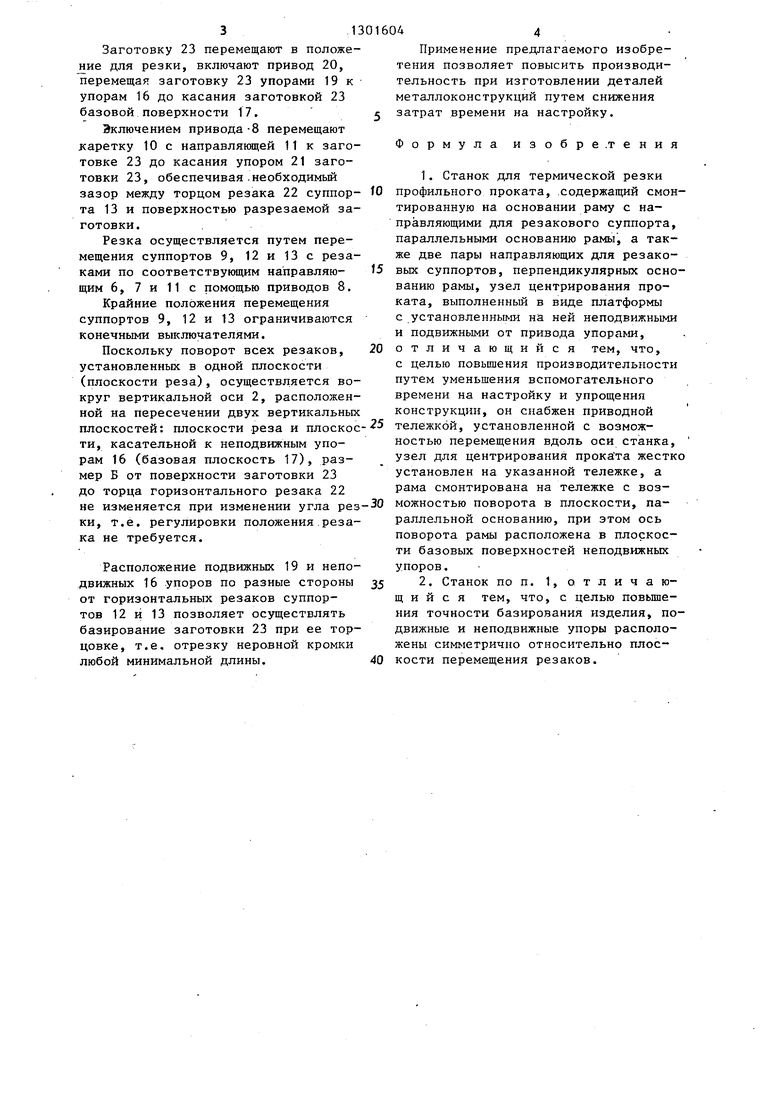

На фиг. 1 показан станок, общий вид; на фиг. 2 - разрез А-А на фиг.1

Станок для термической резки профильного проката содержит установлен - ную на основании приводную тележку 1, на которой на оси 2 установлена с возможностью поворота рама 3, выполненная в виде стойки 4 с консолью 5.

На консоли 5 смонтированы горизонтальная 6 и вертикальная 7 направляющие. На горизонтальной направляклцей установлены с йозможностью перемещения от раздельньк приводов 8 суппорт 9 с вертикальным резаком и каретка 10 На последней установлена вторая вертикальная направляющая 11. На вертикальных направлякяцих 7 и 11 смонтированы с возможностью перемещения от приводов 8 суппорты 12 и 13 с горизонтальными резаками.

На тележке 1 смонтирован также узел 14 для центрирования проката, выполненный в виде платформы 15 с установленными на ней неподвижными упорами 16 с базовой поверхностью 17 и тележки 18 с упорами 19, перемещающейся по направляющим платформы 15 с помощью привода 20.

На суппорте 13 установлен регулируемый упор 21, обеспечивающий постовокруг вертикальной оси 2, расположенной на пересечении плоскости реза и базовой плоскости 17, размер Б не изменчется при изменении угла резки, т.е. регулировки положения резака не требуется. Расположение подвижных 19 и неподвижных 16 упоров по разные стороны от горизонтальных резаков позволяет осуществлять базирование заготовки при ее торцовке, т.е. отрезку кромки любой минимальной длины. 1 з.п. ф-лы, 2 ил.

янство зазора между торцом резака 22 и поверхностью разрезаемой заготовки 23 во время резки.

Регулировка зазора для противопо- ложного горизонтального резака 22 выполняется при настройке станка в зависимости от толщины разрезаемого материала путем установки размера Б между торцом горизонтального резака 22 и базовой поверхностью 17.

Неподвижные 16 и подвижные 19 упоры установлены попарно по обе стороны от соответствующих горизонтальных резаков 22 суппортов 12 и 13, причем упоры 19 смонтированы на тележке 18 с возможностью перемещения вдоль оси, параллельной продольной оси 24 заготовки, от ручного привода 25. Перемещение упоров 19 производят в случаях, когда при резке под углом эти . упоры оказываются в плоскости реза и мешают перемещению горизонтального резака суппорта 13.

Поворот рамы 3 для установки угла реза заготовки осуществляется приводом 26.

Работа станка для производства реза под углом производится в следующем йорядке.

Перед началом работы необходимо произвести настройку станка, развернув раму 3 с суппортами 9, 12 и 13 на угол, соответствующий заданному углу резки заготовки 23, и установив упоры 19 на тележке 18. Кроме того, устанавливают мундштуки нужных размеров и регулируют расстояния от торцов мундштуков до поверхности разрезаемой детали.

31

Заготовку 23 перемещают в положение для резки, включают привод 20, перемещая заготовку 23 упорами 19 к упорам 16 до касания заготовкой 23 базовой поверхности 17.

Включением привода-8 перемещают каретку 10 с направляющей 11 к заготовке 23 до касания упором 21 заготовки 23, обеспечивая.необходимьй зазор между торцом резака 22 суппорта 13 и поверхностью разрезаемой заготовки.

Резка осуществляется путем перемещения суппортов 9, 12 и 13 с резаками по соответствующим направляющим 6, 7 и 11 с помощью приводов 8.

Крайние положения перемещения суппортов 9, 12 и 13 ограничиваются конечными выключателями.

Поскольку поворот всех резаков, установленных в одной плоскости (плоскости реза), осуществляется вокруг вертикальной оси 2, расположенной на пересечении двух вертикальных плоскостей: плоскости реза и плоское ти, касательной к неподвижным упорам 16 (базовая плоскость 17), размер Б от поверхности заготовки 23 до торца горизонтального резака 22

не изменяется при изменении угла рез ки, т.е. регулировки положения.резака не требуется.

Расположение подвижных 19 и неподвижных 16 упоров по разные стороны от горизонтальных резаков суппортов 12 и 13 позволяет осуществлять базирование заготовки 23 при ее торцовке, т.е. отрезку неравной кромки любой минимальной длины.

Применение предлагаемого изобретения позволяет повысить производительность при изготовлении деталей металлоконструкций путем снижения затрат времени на настройку.

Формула изобре.тения

10

15

20

25

30

35 40

1.Станок для термической резки профильного проката, .содержащий смонтированную на основании раму с направляющими для резакового суппорта, параллельными основанию рамы, а также две пары направляющих для резако- вых суппортов, перпендикулярных основанию рамы, узел центрирования проката, выполненный в виде платформы

с установленнь ш на ней неподвижными и подвижными от привода упорами, отличающийся тем, что, с целью повышения производительности путем уменьшения вспомогательного времени на настройку и упрощения конструкции, он снабжен приводной тележкой, установленной с возможностью перемещения вдоль оси станка, узел для центрирования прока та жестко установлен на указанной тележке, а рама смонтирована на тележке с возможностью поворота в плоскости, параллельной основанию, при зтом ось поворота рамы расположена в плоскости базовых поверхностей неподвижных упоров.

2.Станок по п. 1, отличающийся тем, что, с целью повышения точности базирования изделия, подвижные и неподвижные упоры расположены симметрично относительно плоскости перемещения резаков.

Плоскость 5азоВш поберхностей непод- ви)ины)( упороб

А-А

19

Фи8.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки профильного проката | 1980 |

|

SU946836A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Устройство для термической резки профильного проката | 1981 |

|

SU1022787A1 |

| Устройство для термической резки профильного проката | 1981 |

|

SU975272A1 |

| Станок для фасонной резки труб | 1977 |

|

SU657935A1 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2242333C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2065804C1 |

| Устройство для газовой резки | 1976 |

|

SU593851A1 |

| Установка для резки проката | 1985 |

|

SU1444105A1 |

Изобретение относится к термической резке металлов, а именно к машинам газоплазменной обработки элементов двутаврового и швеллерного сечения. Целью изобретения является повышение производительности путем уменьшения вспомогательного времени на настройку и упрощение конструкции; Станок для термической резки профильного проката содержит приводную тележку 1, на которой на оси 2 установ 6 г 1 24 10 6 S -J /„L эш i (Я с со О а о. . 20 /5 21 Фаг.1

| Устройство для автоматической электродуговой сварки | 1977 |

|

SU645800A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для резки профильного проката | 1980 |

|

SU946836A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1982-08-24—Подача