Изобретение относится к станкостроению, в частности к шпиндельным устройствам горизонтально-расточного станка, преимущественно, с выдвижным высокооборотным шпинделем.

Известны шпиндельные устройства, имеющие средства борьбы с температурными деформациями и фреттинг-коррозией шпинделя. Известное шпиндельное устройство включает в себя термостабилизируюш.ую установку, соединенную с гидролиниями через форсунки с радиальными отверстиями, расположенными напротив подшипников 1.

Несмотря на возможность регулирования смазки и охлаждения подшипников, данное устройство не предохраняет от перегрева внутреннюю полость подшипников, а кроме того, при тяжелых режимах резания не обеспечивает защиты шпинделя от фреттингкоррозии.

Наиболее близким техническим решением к предлагаемому изобретению является шпиндельное устройство горизонтально-расточного станка, содержащее продольно подвижный рабочий шпиндель, поступательно перемещающийся на направляющих втулках внутри полого щпинделя. Полый шпиндель вращается на подшипниках, встроенных в охладительное кольцо, неподвижно запрессованное в переднюю стенку корпуса. Масло проходит по каналам внутри охладительного кольца и отводит создающееся там тепло 2.

Недостатком этого устройства является слабое охлаждение подшипников и, следовательно, температурные деформации рабочего шпинделя, вследствие ограничения габарита охладительного кольца по конструктивным соображениям.

Целью изобретения является повышение точности обработки путем принудительного регулируемого охлаждения и смазки.

Указанная цель достигается тем, что в шпиндельном устройстве, преимущественно расточного станка, содержащем полый шпиндель, установленный в корпусе на подшипниках вращения, выдвижной шпиндель, расположенный внутри полого ни направляюших скольжения и соединённый с ползуном привода продольного перемешения, термостабилизирующую установку, имеющую регулируемую холодильную машину с циркуляционным насосом, и гидролинии, образована система циркуляции смазочно-охлаждающей жидкости из соединенных между собой полостей, причем одна полость выполнена внутри выдвижного шпинделя и соединена гидролинией с термостабилизирующей установкой, другая полость образована наружной и внутренней поверхностями выдвижного и полого шпинделей, а последняя полость образована наружной поверхностью полого

шпинделя и корпусом, при этом в ней размешен теплоотводящий элемент.

Теплоотводящий элемент выполнен в виде напрессованного на полый шпиндель металлического цилиндра с осевыми отверстиями.

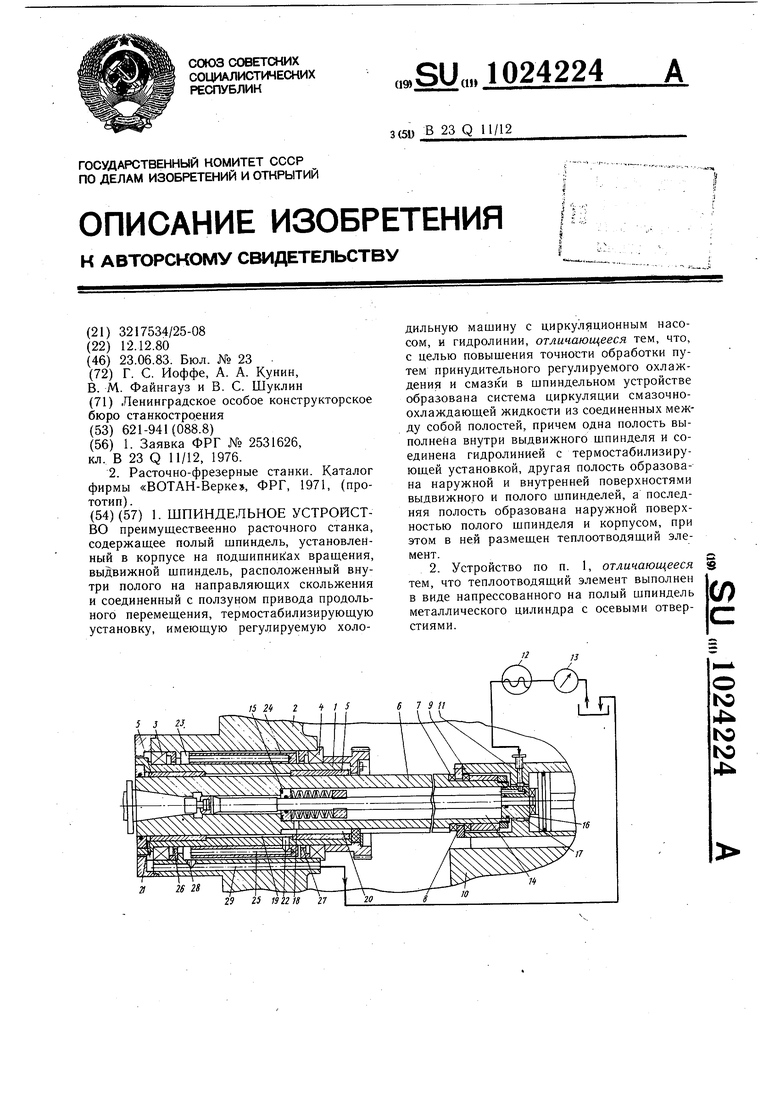

На чертеже изображена принципиальная схема предлагаемого шпиндельного устройства.

Шпиндельное устройство, преимущественно расточного станка, содержит полый шпиндель 1, установленный с возможностью вращения в корпусе 2 шпиндельной бабки на подшипниках вращения 3 и 4. Внутри полого шпинделя 1 на направляюших скольжения 5 расположен выдвижной шпиндель 6. Задний конец шпинделя 6 через упорные подшипники 7. и фланец 8 связан с ползуном 9 привода продольного перемещения, установленным с возможностью поступательного перемещения по направляющим корпуса хвоста 10. На ползуне 9 выполнен подводящий канал 11, одним концом соединенный гидролинией с термостабилизирующей установкой, содержащей теплообменник 12 с испарителем и циркуляционный насос 13.

Внутренняя полость 14 щпинделя 6, уплотненная шайбой 15, связана через отверстия во втулке 16 .и уплотнительный зазор 17, образованный этой втулкой и расточкой в ползуне 9, с противоположным концом канала И. Кроме того, полость 14 соединена через радиальное отверстие 18 в шпинделе б с другой полостью 19, образованной зазором между шпинделями 1 и 6, включая и полости глухих пазов 20 на поверхности шпинделя 6, в которые входят шпонки (не показаны), передающие крутящий момент от вращающегося шпинделя 1 к продольно подвижному шпинделю 6. Полость 19 соединена через зазоры в направляющих скольжения 5 со сливным отверстием 21 и одновременно через отверстие 22 в шпинделе 1 с последней полостью 23, образованной зазором между шпинделем 1 и корпусом 2. Соединенные между собой полости 14, 19 и 23 образуют гидросистему циркуляции смазочно-охлаждающей жидкости (СОЖ). На наружной поверхности шпинделя 1 смонтирован теплоотводящий элемент 24, представляющий собой напрессованный на полый шпиндель металлический цилиндр с осевыми отверстиями 25 для увеличения -поверхности теплоотдачи. Здесь же в полости 23 в зоне подшипников 3 и 4 установлены гидродроссели 26 и 27, представляющие собой цилиндрические шайбы, обеспечивающие определенный объем подачи СОЖ к подшипникам. Для удаления отработанной СОЖ в корпусе 2 выполнены отверстия: радиальное 28, представляющее собой гидравлическое сопротивление, и осевое 29.

Работа шпиндельного устройства осуществляется следующим образом.

При включении вращения шпинделя 1 начинает работать циркуляционный насос 13, который гонит СОЖ нз гидростанции через теплообменник 12, где происходит охлаждение СОЖ до заданной величины.

СОЖ по подводящей гидролинии подходит к подводящему каналу 11 на ползуне 9 и через уплотнительный зазор 17 поступает во внутреннюю полость 14, где производится первичное охлаждение шпинделя 6. Затем СОЖ через радиальное отверстие 18 в щпинделе 6 попадает в полость 19 и под давлением подается в зону контакта щпинделей 6 и 1, тем самым создавая масляную пленку, предохраняющую шпиндель 6 от фреттинг-коррозии- при его работе. Отработанная СОЖ через отверстие 21 шпинделя 1 подается на слив. Одновременно с этим происходит вторичное охлаждение шпинделя 6, а также охлаждение шпинделя 1. Далее СОЖ через отверстие 22 в щпинделе 1 поступает в полость 23. Через отверстия 25 теплоотводящего элемента 24 и через дроссели 26 и 27 СОЖ попадает на смазку подшипников 3 и 4. Одновременно происходит вторичное охлаждение шпинделя 1, а также корпуса 2 и подшипников 3 и 4. Отработанная нагретая СОЖ через сливные отверстия 28 и 29 направляется в шпиндельную бабку и далее через отводящую гидролинию в бак гидростанции. И затем цикл подачи СОЖ возобновляется. Циркуляция СОЖ прекращается при выключении вращения шпинделя.

Данное устройство позволяет повысить точность обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки выдвижного шпинделя горизонтально-расточного станка | 1982 |

|

SU1048234A1 |

| Металлорежущий станок | 1981 |

|

SU1154061A1 |

| Шпиндельное устройство | 1986 |

|

SU1316752A1 |

| Шпиндельный узел расточного станка | 1978 |

|

SU695068A1 |

| Шпиндельное устройство горизонтально-расточного станка | 1989 |

|

SU1713749A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2264890C1 |

| Шпиндельный узел горизонтально-расточного станка | 1985 |

|

SU1373487A1 |

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| Шпиндельное устройство для металлорежущих станков | 2019 |

|

RU2711073C1 |

1. ШПИНДЕЛЬНОЕ УСТРОЙСТВО преимуществеенно расточного станка, содержащее полый шпиндель, установленный в корпусе на подшипниь ах вращения, выдвижной щпиндель, расположенный внутри полого на направляющих скольжения и соединенный с ползуном привода продольного перемещения, термостабилизирующую установку, имеющую регулируемую холодильную машину с циркуляционным насосом, и гидролинии, отличающееся тем, что, с целью повышения точности обработки путем принудительного регулируемого охлаждения и смазки в шпиндельном устройстве образована система циркуляции смазочноохлаждающей жидкости из соединенных между собой полостей, причем одна полость выполнена внутри выдвижного шпинделя и соединена гидролинией с термостабилизирующей установкой, другая полость образована наружной и внутренней поверхностями выдвижного и полого шпинделей, а последняя полость образована наружной поверхностью полого щпинделя и корпусом, при этом в ней размещен теплоотводящий элемент. 2. Устройство по п. 1, отличающееся тем, что теплоотводящий элемент выполнен (Л в виде напрессованного на полый шпиндель металлического цилиндра с осевыми отверстиями. ьо IND 1чЭ 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕСАДКИ ПОДРОСТА | 2013 |

|

RU2531626C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Расточно-фрезерные станки | |||

| Каталог фирмы «ВОТАН-Верке, ФРГ, 1971, (прототип). | |||

Авторы

Даты

1983-06-23—Публикация

1980-12-12—Подача