Изобретение относится к области машиностроения, а именно к станкостроению, и может найти применение в горизонтально-расточных станках.

Целью изобретения является повышение виброустойчивости выдвижного ш.пинделя.

Указанная цель достигается путем подачи смазки в смазочные канавки направляющих втулок выдвижного шпинделя под постоянным давлением.

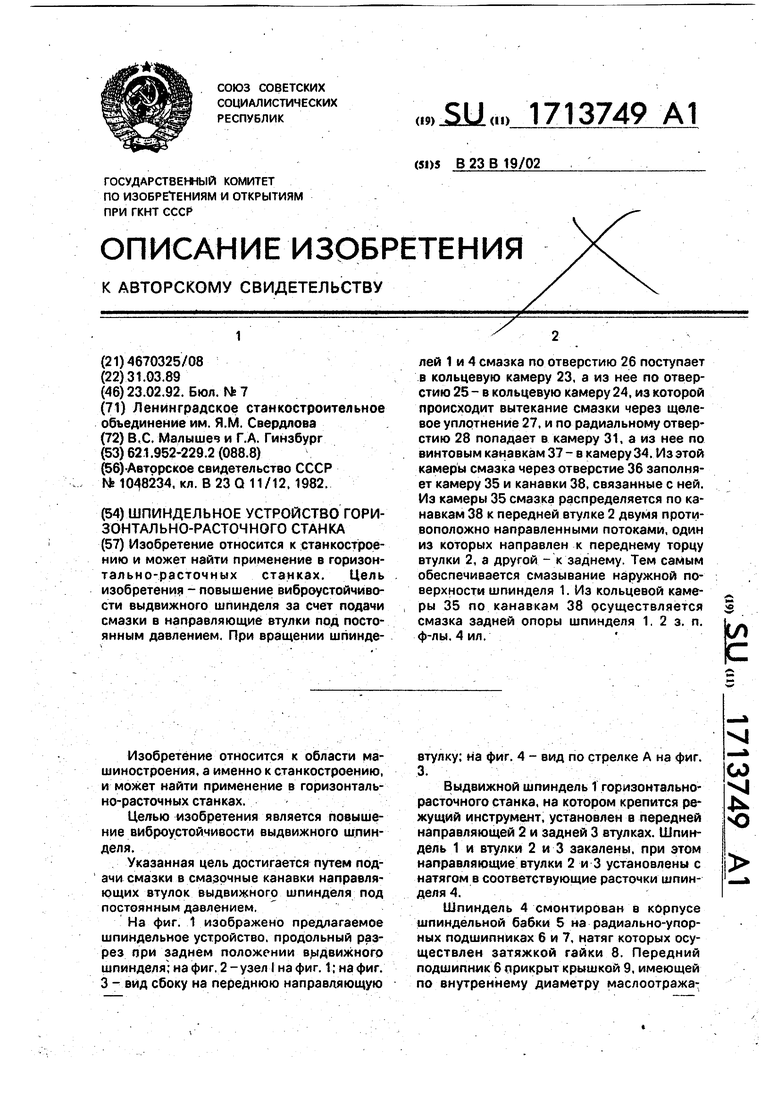

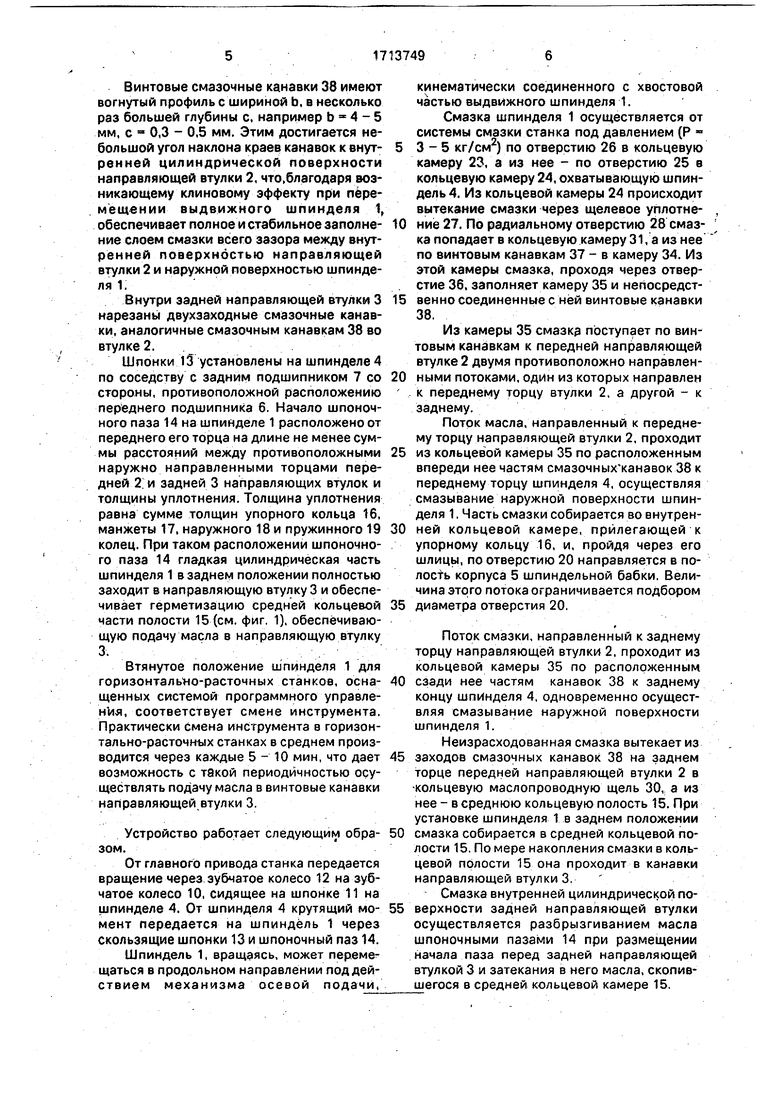

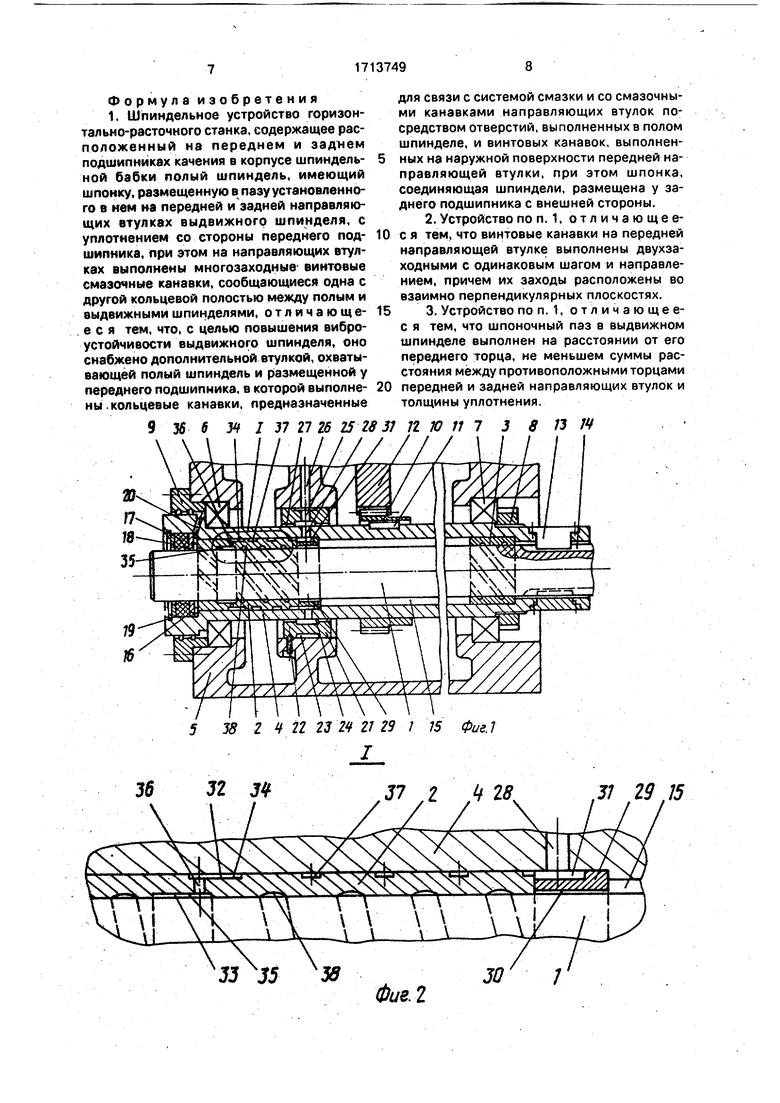

На фиг. 1 изображено предлагаемое шпиндельное устройство, продольный разрез при заднем положении выдвижного шпинделя; на фиг. 2 -узел I на фиг. 1; на фиг. 3 - вид сбоку на переднюю направляющую

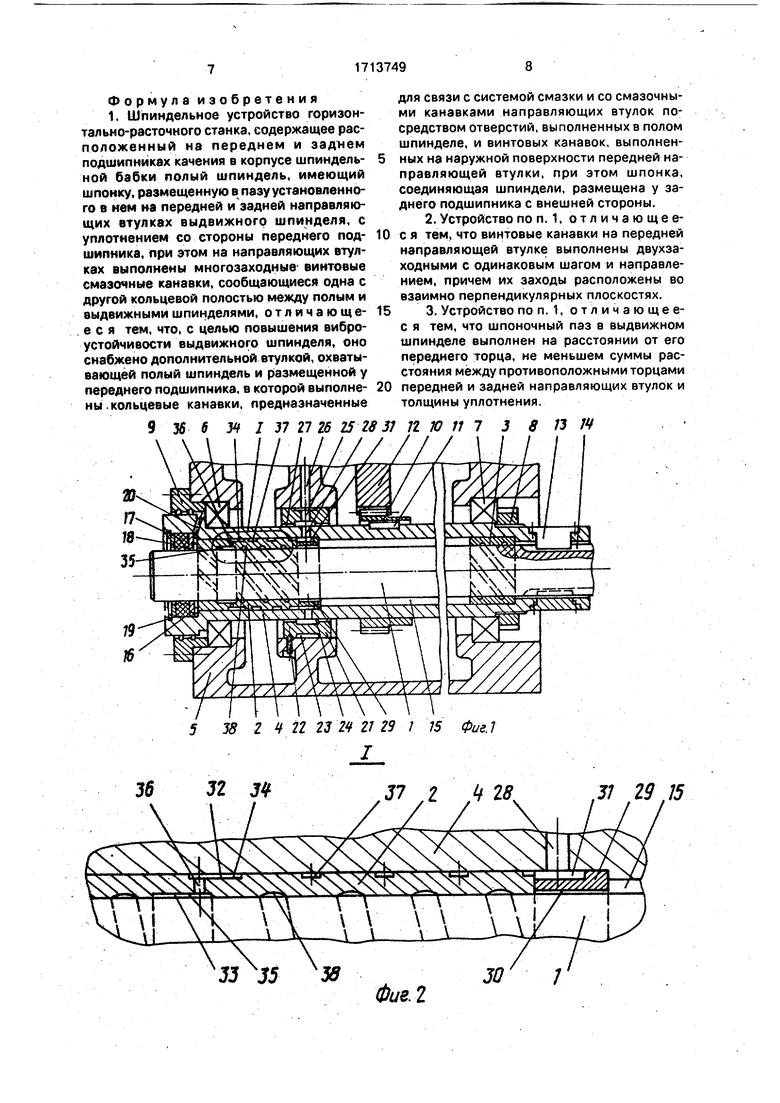

втулку; на фиг. 4 - вид по стрелке А на фиг.

3. . , .., Выдвижной шпиндель 1 горизонтальнорасточного станка, на котором крепится режущий инструмент, установлен в передней направляющей 2 и задней 3 втулках. Шпиндель 1 и втулки 2 и 3 закалены, при этом направляющие втулки 2 и 3 установлены с натягом в соответствующие расточки шпинделя 4.

Шпиндель 4 смонтирован в корпусе шпиндельной бабки 5 на радиально-упорных подшипниках 6 и 7, натяг которых осуществлен затяжкой гайки 8. Передний подшипник 6 при крыт крыш кой 9, имеющей по внутреннему диаметру маслоотражательные канавки (см. фиг. 1). Для восприятия крутящего момента на шпинделе 4 установлено зубчатое колесо 10. Передача момента осуществляется через шпонку 11. Зубчатое колесо 10 соединено с выходным зубчатым колесом 12 главного привода {на чертежах не показан). В шпинделе 4 выполнено два противоположно расположенных паза, в которых закреплены скользящие шпонки 13. сопрягающиеся со шпоночными пазами 14 выдвижного шпинделя V. Шпонки 13 служат для передачи крутящего момента от шпинделя 4 на выдвижной шпиндель 1 при различной величине его вылета. Внутри шпинделя 4 имеется средняя кольцевая полость 15, которая ограничена внутренней поверхностью выдвижного шпинделя 1 и поверхностями направляющих втулок 2 и 3.

В передней части шпинделя 4 выполнена расточка, в которой последовательно расположены упорное кольцо 16, уплотнительная манжета 17, наружное кольцо 18, образующие уплотнение между полым 4 и выдвижным 1 шпинделями. Кольцо 18 зафиксировано в расточке при помощи пружинного кольца 19 и удерживает манжету 17. Упорное кольцо 16 имеет в средней части кольцевой выступ, который прорезан шлицами в нескольких местах. Этим выступом упорное кольцо 16 обращено к переднему торцу направляющей втулки 2. По внутреннему и наружному краям кольцевого выступа упорного кольца 16 и между торцом расточки образованы две коаксиально расположенные камеры, сообщающиеся через шлицы.

Наружная камера через дроссельное отверстие 20 сообщается с внутренней полостью корпуса 5 шпиндельной бабки.

В расточке бобышки на второй стенке корпуса 5 шпиндельной бабки установлена дополнительная втулка 21, зафиксирован/ная винтом 22. Втулка 21 имеет наружную (перифер йную) 23 и внутреннюю 24 кольцевые камеры, сообщающиеся одна с другой через отверстия 25.

Периферийная камера 23 посредством отверстия 26 в корпусе 5 шпиндельной бабки соединена с системой смазки станка (на чертежах не показана). Внутренняя кольцевая камера 24 охватывает шпиндель 4. Она герметизирована щелевыми уплотнениями 27, образованными зазором, например а 0,03 ... 0,05 мм, между краями внутреннего диаметра втулки 21 и наружной поверхностью шпинделя 4. В шп-инделе 4 выполнено четыре радиальных отверстия 28, сообщающихся с внутренней кольцевой камерой 24.

С задним торцом передней направляющей втулки 2 состыковано меньшим диаметром ступенчатое кольцо 29. Внутренний диаметр ступенчатого кольца 29 выполнен на 2 мм больше наружного диаметра шпинделя 1, что образует маслопроходную щель 30.

Поверхность меньшего наружного диаметра ступенчатого кольца 29 с задним торцом передней направляющей втулки 2 и внутренней поверхностью расточки, в которой установлена направляющая втулка 2, образуют маслоприемную кольцевую камеру 31, соединенную с радиальным отверстием 28 в шпинделе 4, а через него и с кольцевой внутренней камерой 24 (см. фиг. 2).

В передней части передней направляющей втулки 2 выполнены концентрично расположенные наружная 32 и внутренняя 33 кольцевые канавки. Наружная кольцевая канавка 32 и внутренняя поверхность расточки в полом шпинделе 4 под направляющую

0 втулку 2 образуют наружную промежуточную кольцевую камеру 34. Внутренняя кольцевая канавка 33 и наружная поверхность шпинделя 1 образуют внутреннюю промежуточную кольцевую камеру 35, Кольцевые

5 камеры 34 и 35 соединены одна с другой отверстиями 36.

Снаружи на передней направляющей втулке 2, между наружной кольцевой канавкой 32 и задним торцом втулки 2, нарезаны

0 левые двухзаходные смазочные канавки 37, имеющие прямоугольное сечение для обеспечения наименьшего гидравлического сопротивления. Заходы винтовых канавок 37 на заднем торце направляющей втулки 2

5 расположены в ее диаметральной плоскости (см, фиг. 3 и 4).

Внутри в передней направляющей втулке 2 нарезаны левые двухзаходные смазочные винтовые канавки 38, непосредственно

0 соединенные с кольцевой камерой 35, так как пересекают ее. Смазочные винтовые канавки 38 имеют одинаковые шаг и направление, что и винтовые канавки 37. Заходы смазочных винтовых канавок 38 на заднем

5 торце направляющей втулки 2 также расположены в диаметральной плоскости, которая перпендикулярна диаметральной плоскости, в которой расположены заходы канавок 37. 0 В любом поперечном сечении передней направляющей втулки 2 винтовые канавки 38 и канавки 37 чередуются одна с другой и равноудалены одна от другой.

Такое взаимное расположение канавок

5 37 и 38 обеспечивает равномерную радиальную усадку передней направляющей втулки 2 при ее монтаже с натягом в расточке шпинделя 4. Это позволяет сохранить необходимую круглость внутренней цилиндрической поверхности направляющей втулки 2.

Винтовые смазочные канавки 38 имеют вогнутый профиль с шириной Ь, в несколько раз большей глубины с, например b 4 - 5 мм, с 0,3 - 0,5 мм. Этим достигается небольшой угол наклона краев канавок к внутренней цилиндрической поверхности направляющей втулки 2, что.благодаря возникающему клиновому эффекту при перемещении выдвижного шпинделя 1, обеспечивает полное и стабильное заполнение слоем смазки всего зазора между внутрённей поверхностью направляющей втулки 2 и наружной поверхностью шпинделя 1.

Внутри задней направляющей втулки 3 нарезаны двухзаходные смазочные канавки, аналогичные смазочным канавкам 38 во втулке 2.

Шпонки 13 установлены на шпинделе 4 по соседству с задним подшипником 7 со стороны, противоположной расположению переднего подшипника б. Начало шпоночного паза 14 на шпинделе 1 расположено от переднего его торца на длине не менее суммы расстояний между противоположными наружно направленными торцами передней 2 задней 3 направляющих втулок и толщины уплотнения. Толщина уплотнения равна сумме толщин упорного кольца 16, манжеты 17, наружного 18 и пружинного 19 колец. При таком расположении шпоночного паза 14 гладкая цилиндрическая часть шпинделя 1 в заднем положении полностью заходит в направляющую втулку 3 и обеспечивает герметизацию средней кольцевой части полости 15 (см. фиг. 1), обеспечивающую подачу масла в направляющую втулку

3. ;.,-,,. , .- ;.

Втянутое положение шпинделя 1 для горизонтально-расточных станков, оснащенных системой программного управления, соответствует смене инструмента. Практически Смена инструмента в горизонтально-расточных станках в среднем производится через каждые 5 - 10 мин, что дает возможность с такой периодичностью осуществлять подачу масла в винтовые канавки направляющей втулки 3.

Устройство работает следующим образом.

От главного привода станка передается вращение через зубчатое колесо 12 на зубчатое колесо 10, сидящее на шпонке 11 на щпинделе 4. От шпинделя 4 крутящий момент передается на шпиндель 1 через скользящие шпонки 13 и шпоночный паз 14.

Шпиндель 1, вращаясь, может перемещаться в продольном направлении под действием механизма осевой подачи.

кинематически соединенного с хвостовой частью выдвижного шпинделя 1.

Смазка шпинделя 1 осуществляется от системы смазки станка под давлением (Р 3-5 кг/см) по отверстию 26 в кольцевую камеру 23, а из нее - по отверстию 25 в кольцевую камеру 24, охватывающую шпиндель 4. Из кольцевой камеры 24 происходит вытекание смазки через щелевое уплотнение 27. По радиальному отверстию 28 смазка попадает в кольцевую камеру 31, а из нее по винтовым канавкам 37 - в камеру 34. Из этой камеры смазка, проходя через отверстие 36, заполняет камеру 35 и непосредственно соединенные с ней винтовые канавки 38.

Из камеры 35 смазкэ поступает по винтовым канавкам к передней направляющей втулке 2 двумя противоположно направленными потоками, один из которых направлен к переднему торцу втулки 2, а другой - к заднему.

Поток масла, направленный к переднему торцу направляющей втулки 2, проходит из кольцевой камеры 35 по расположенным впереди нее частям смазочныхканавок 38 к переднему торцу шпинделя 4, осуществляя смазывание наружной поверхности шпинделя 1. Часть смазки собирается во внутренней кольцевой камере, прилегающей к упорному кольцу 16, и, пройдя через его шлиць), по отверстию 20 направляется в полoctь корпуса 5 шпиндельной бабки. Величина этого потока ограничивается подбором диаметра отверстия 20.

Поток смазки, направленный к заднему торцу направляющей втулки 2, проходит из кольцевой камеры 35 по расположенным сзади нее частям канавок 38 к заднему концу шпинделя 4, одновременно осуществляя смазывание наружной поверхности шпинделя 1.

Неизрасходованная смазка вытекает из заходов смазочных канавок 38 на заднем торце передней направляющей втулки 2 в -кольцевую маслопроводную щель 30, а из нее - в среднюю кольцевую полость 15. При установке шпинделя 1 в заднем положении смазка собирается в средней кольцевой полости 15. По мере накопления смазки в кольцевой полости 15 она проходит в канавки направляющей втулки 3.

Смазка внутренней цилиндрической поверхности задней направляющей втулки осуществляется разбрызгиванием масла шпоночными пазами 14 при размещении начала паза перед задней направляющей втулкой 3 и затекания в него масла, скопившегося в средней кольцевой камере 15. Формулаизобретения 1. Шпиндельное устройство горизонтально-расточного станка, содержащее расположенный на переднем и подшипниках качения в корпусе шпиндельной бабки полый шпиндель, имеющий шпонку, размещенную в пазу установленного в кем на передней и задней направляющих втулках выдвижного шпинделя, с уплотнением со стороны переднего подшипника, при этом на направляющих втулках выполнены многозаходные винтовые смазочные канавки, сообщающиеся одна с другой кольцевой полостью между полым и выдвижными шпинделями, отличающееся тем, что, с целью повышения виброустойчивости выдвижного шпинделя, оно снабжено дополнительной втулкой, охватывающей полый шпиндель и размещенной у переднего подшипника, в которой выполнены, кольцевые канавки, предназначенные 5 38 г 22 23 2 2Г 29 J2 3 5 5 10 15 20 Фи для связи с системой смазки и со смазочными канавками направляющих втулок посредством отверстий, выполненных в полом шпинделе, и винтовых канавок, выполненных на наружной поверхности передней направляющей втулки, при этом шпонка, соединяющая шпиндели, размещена у заднего подшипника с внешней стороны. 2, Устройство поп. 1, отлимающеес я тем, что винтовые канавки на передней направляющей втулке выполнены двухзаходными с одинаковым шагом и направлением, причем их заходы расположены во взаимно перпендикулярных плоскостях. 3. Устройство по п. 1,отличающеес я тем, что шпоночный паз в выдвижном шпинделе выполнен на расстоянии от его переднего торца, не меньшем суммы расстояния между противоположными торцами передней и задней направляющих втулок и толщины уплотнения. П Ю fl 7 3 8 П If I 15 ФигЛ . 2

/е.З

BudA

ф{/е.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки выдвижного шпинделя горизонтально-расточного станка | 1982 |

|

SU1048234A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Шпиндельное устройство | 1980 |

|

SU1024224A1 |

| Шпиндельная бабка горизонтально-расточного станка | 1990 |

|

SU1710197A1 |

| Шпиндельное устройство | 1973 |

|

SU452438A1 |

| Шпиндельная бабка расточного станка | 1988 |

|

SU1618509A1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

| Устройство для зажима инструментальной оправки | 1982 |

|

SU1060351A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

Изобретение относится к станкостроению и может найти применение в горизонтально-расточных станках. Цель изобретения - повышение виброустойчивости выдвижного шпинделя за счет подачи смазки в направляющие втулки под постоянным давлением. При вращении шпинделей 1 и 4 смазка по отверстию 26 поступает в кольцевую камеру 23, а из нее по отверстию 25 - в кольцевую камеру 24, из которой происходит вытекание смазки через щелевое уплотнение 27, и по радиальному отверстию 28 попадает в камеру 31, а из нее по винтовым канавкам 37- в камеру 34. Из этой камеры смазка через отверстие 36 заполняет камеру 35 и канавки 38, связанные с ней. Из камеры 35 смазка распределяется по канавкам 38 к передней втулке 2 двумя противоположно направленными потоками, один из которых направлен к переднему торцу втулки 2, а другой - к заднему. Тем самым обеспечивается смазывание наружной поверхности шпинделя 1. Из кольцевой камеры 35 по канавкам 38 осуществляется смазка задней опоры шпинделя 1. 2 з. п. ф-лы. 4 ил.^ъ^ N^Ё

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-02-23—Публикация

1989-03-31—Подача