(Л

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления древесно- ВОлОКНиСТыХ плиТ | 1979 |

|

SU808332A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ изготовления древесно-волокнистых плит сухого формования | 1988 |

|

SU1516357A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1993 |

|

RU2087502C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 2015 |

|

RU2600059C1 |

| Способ изготовления древесно-волокнистых плит сухого способа производства | 1984 |

|

SU1243944A1 |

КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ЮЛОКНИСТЫХ ПЛИТ, содержащая древесное волокно и связующее, отличающаяся тем, что, с целью упрощения технологического процесса получения плит и повышения их прочности, в качестве связующего композиция содержит сложный эфир таллового.масла и гликоля при следующем соотношении компонентов, мас.%: Древесное волокно 88,0-98,0 СЛОЖИЛА эфир таллового масла и гликоля 2,0-12,0

N9

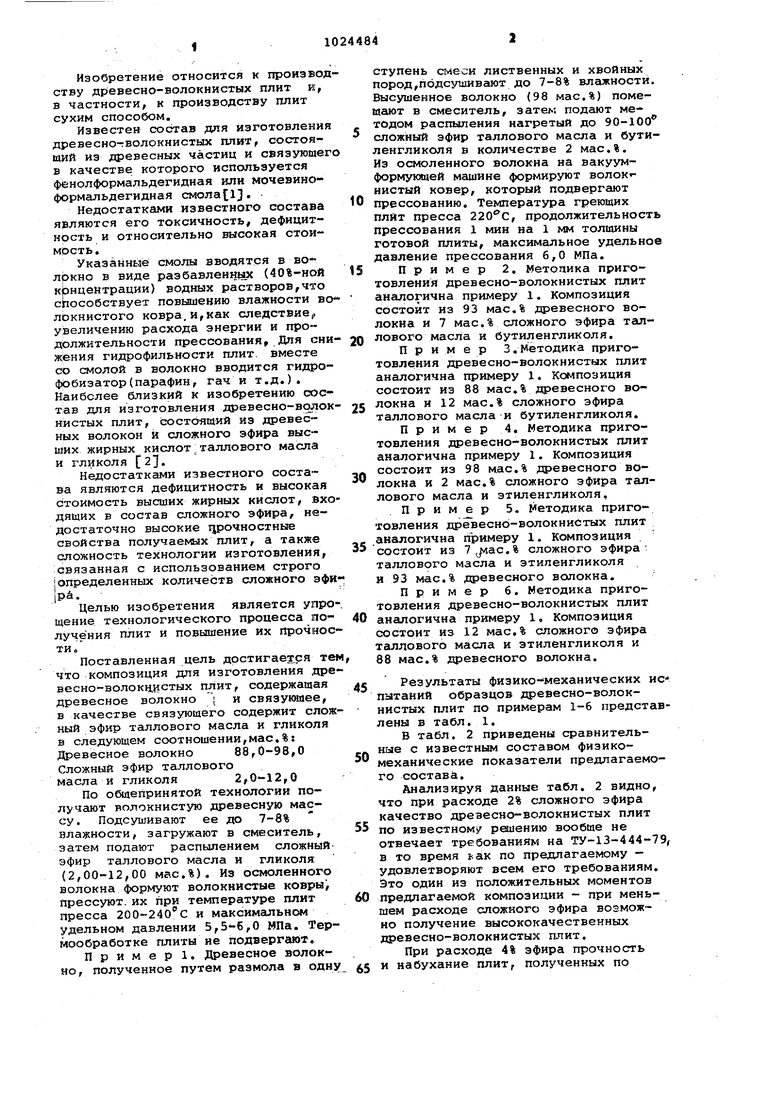

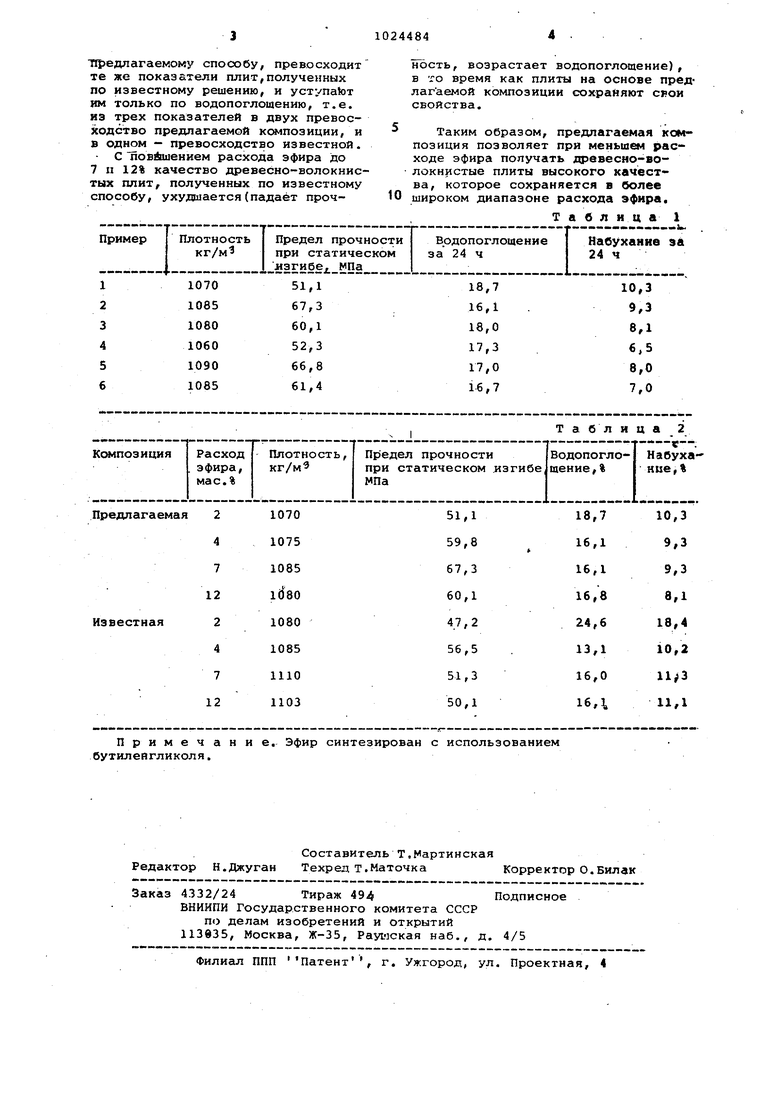

4 4: 00 Изобретение относится к произво ству древесно-волокнистых плит и, в частности, к производству плит сухим способом. Известен состав для изготовлени древесногволокнистых плит, состоящий из древесных частиц и связующе в качестве которого используется фенолформальдегидная или мочевиноформальдегидная смола }. Недостатками известного состава являются его токсичность, дефицитность и относительно высокая стоимость. Указанные смолы вводятся в во лркно в виде разбавленных (40%-ной к|энцентрации} водных растворов,что способствует повышению влажности в локнистого ковра, и,как следствие,, увеличению расхода энергии и про должительности прессования. Для сн жения гидрофильности плит, вместе со смолой в волокно вводится гидро фобизатор(парафин, гач и т.д.). Наиболее близкий к изобретению сос тав для изготовления древесно-воло нистых плит, состоящий из древесных волокон И сложного эфира выс ших жирных кислот таллового масла и гликоля . Недостатками известного состава являются дефицитность и высокая стоимость высших жирных кислот, вх дящих в состав сложного эфира, недостаточно высокие прочностные свойства получаемых плит, а также сложность технологии изготовления, связанная с использованием строго {определенных количеств сложного эф |РА. Целью изобретения является упро щение технологического процесса лолучения плит и повышение их прочнос ти. Поставленная цель достигается те что композиция для изготовления ,цре весно-волокцистЫх плит, содержащая древесное волокно ( и связукняее, в качестве связующего содержит слож ный эфир таллового масла и гликоля в следующем соотношении,мае.%; Древесное волокно 88,0-98,0 Сложный эфир таллсвого масла и гликоля 2,0-12,0 По общепринятой технологии получают волокнистую древесную массу. Подсушивают ее до 7-8% влажности, загружают в смеситель, затем подают распылением сложный эфир таллового масла и гликоля: (2,00-12,00 мас.%). Из осмоленного волокна формуют волокнистые ковры прессуют, их при температуре плит пресса 200-240 С и максимгшьном Удельном давлении 5,5-6,0 МПа. Термообработке плиты не подаёргшот Пример 1. Древесное волокно, полученное путем размола в одну ступень avsecH лиственных и хвойных пород,п6дсуи1ивают до 7-8% влажности. Высушенное волокно (98 мас.%) помещают в смеситель, затеА-. подают методом распыления нагретый до 90-100 сложный эфир таллового масла и бутиленгликоля в количестве 2 мас.%. Из осмоленного волокна на вакуумформующей машине формируют волок нистый ковер, который подвергают прессованию. Температура греющих плит пресса , продолжительность прессования 1 мин на 1 мм толщины готовой плиты, максимальное удельное давление прессования 6,0 МПа. Пример 2. Методика приготовления древесно-волокнистых плит аналогична примеру 1. Композиция состоит из 93 мас.% древесного волокна и 7 мас.% сложного эфира таллового масла и бутиленгликоля. Пример 3.Методика приготовления древесно-волокнистых плит аналогична примеру 1. Композиция состоит из 88 мас.% древесного волокна и 12 мас.% сложного эфира таллового масла -и бутиленгликоля. Пример 4. Методика приготовления древесно-волокнистых плит аналогична прямеру 1. Композиция состоит из 98 мас.% древесного волокна и 2 мас.% сложного эфира таллового масла и этиленгликоля, Пример 5. Методика приготовления древесно-волокнистых плит аналогична примеру 1. Композиция состоит из .% сложного эфира таллового масла и этилеигликоля и 93 мас.% древесного волокна. Пример б. Методика приготовления древесно-волокнистых плит аналогична примеру 1, Композиция состоит из 12 мас.% сложного эфира таллового масла и этиленгликоля и 88 мас,% древесного волокна. Результаты физико-механических ис пытаний образцов древесно-волокнистых плит по примерам 1-6 представлены в табл. 1. В табл. 2 приведены сравнительные с известным составом физикомеханические показатели предлагаемого состава. Анализируя данные табл. 2 видно, что при расходе 2% сложного эфира качество древесно-волокнистых плит nci известном/ решению вообще не отвечает требованиям на ТУ-13-444-79, в то время как по предлагаемому - удовлетворяют всем его требованиям. Это один из положительных моментов предлагаемой композигдии - при меньшем расходе сложного эфира возможно получение высококачественных древесно-волокнистых плит. При расходе 4% эфира прочность и набухание плит, полученных по

Предлагаемому спосхэбу, превосходит те же показатели плит,полученных по известному решению, и уступаЬт им только по водопоглошению, т.е. из трех показателей в двух превосходство предлагаемой кс 1позиции, и в одном - превосходство известной.

С lio вишен нем расхода эфира до 7 п 12% качество древесно-волокнистых плит, полученных по известному способу, ухудшается(падает прочпримечание. Эфир синтезирован с бутилевгликоля.

ность, возрастает водопоглошение), в то время как плиты на основе предлагаемой композиции сохраняют СРОИ

свойства.

Таким образом, предлагаемая композиция позволяет при меньшем расходе эфира получать древесно-волокнистые плиты высокого качества, которое сохраняется в более

широком диапазоне расхода эфира.

Таблица 1 использованием

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Плиты да евесно-волокнистые сухого способа формования | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кривошипный пресс | 1979 |

|

SU808338A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-06-23—Публикация

1981-11-06—Подача