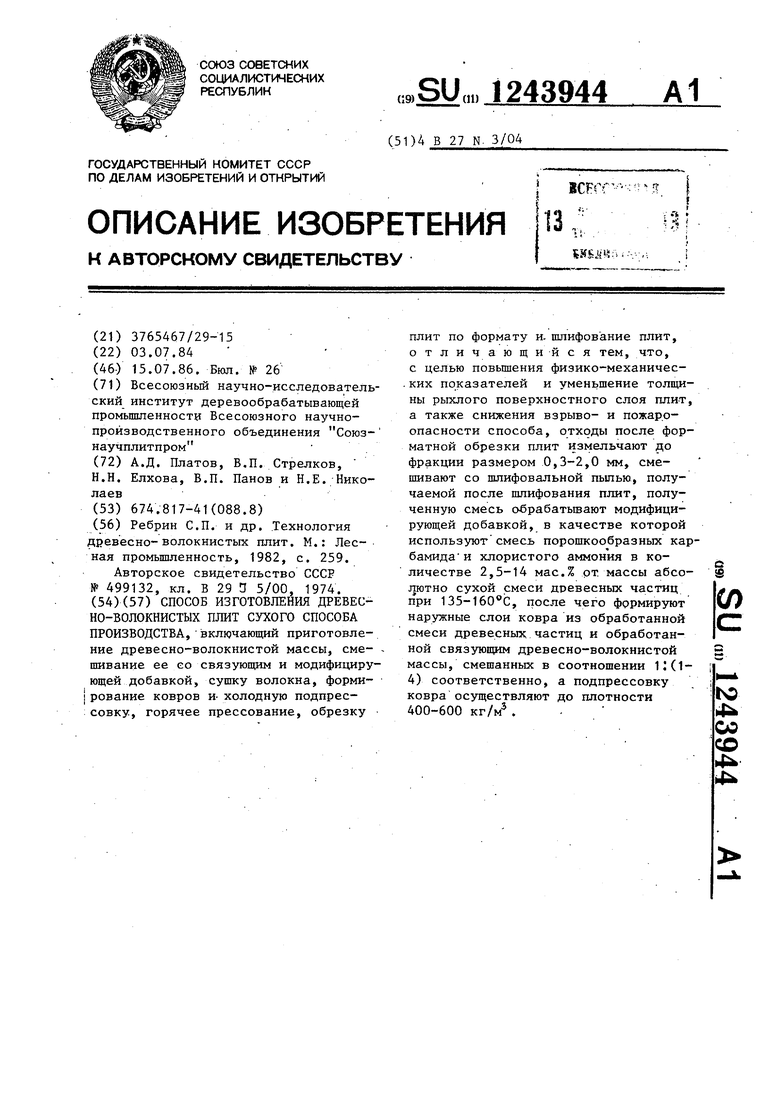

Изобретение относится к деревообрабатывающей промьппленности и может быть использовано при изготовлении твердых древесно-волокнистых плит и древесно-волокнистых плит средней плотности сухим способом..

Цель изобретения - повьшение фи- , зико-механических показателей и уменьшение толщины рыхлого поверх- ностного слоя плит, а также снижение взрьшо-пожароопасности способа.

Изобретение иллюстрируется следующими примерами.

Пример 1. Берут древесные волокна, полученные на промьшшенной размольной установке МД-13 из щепы осиновой древесины и высушенные на промьшшенной пневматической сушилке до влажности 8-10%. Затем обрабатывают их в барабанном лабораторном смесителе фенолоформальдегидной смолой СФЖ-3014 в количестве 4% и 10% по отношению к весу абсолютно сухого волокна. Волокно с 4% смолы используют для получения твердых плит, а волокно с введением 10% смолы - для плит средней.плотности. Осмоленное волокно подсушивают до влажности 8-10% в случае, если вводят 4% смолы и до влажности 14-16% при введении 10% смолы. Измельченные кромки плит после обрезки их по формату фракционируют на три фракции: 1 - фракция размером до 0,3 MMJII - фракция до 1,1 мм и III - фракция до 2,0 мм. Отфракционированные частицы отходов смешивают со шлифовальной пылью при соотношении 1:1, при этом размер час тиц составляет 0,3 мм. Влажность это смеси находится в пределах О,,5%. ПолуЧенНую смесь загружают в обогрева- емьш смеситель и засыпают туда смесь хлористого аммония и карбамида при их соотношении 1:5 соответственно в количестве 2,5% от веса отходов

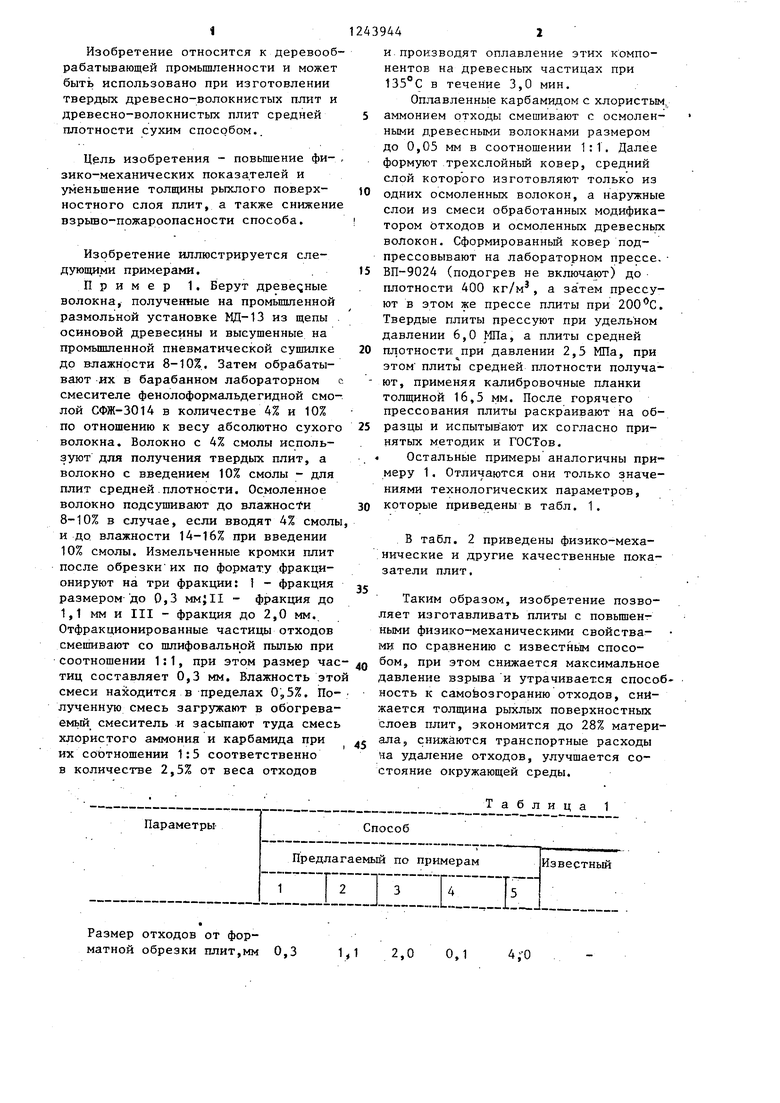

Размер отходов от форматной обрезки плит,мм 0,3 1,1 2,0

Q

5

0

5

0

Q j

5

и производят оплавление этих компонентов на древесных частицах при в течение 3,0 мин.

Оплавленные карбамидом с хлористым, аммонием отходы смешивают с осмоленными древесными волокнами размером до 0,05 мм в соотношении 1:1. Далее формуют трехслойньш ковер, средний слой которого изготовляют только из одних осмоленных волокон, а наружные слои из смеси обработанных модификатором отходов и осмоленных древесньрс волокон. Сформированный ковер под- прессовывают на лабораторном прессе. ВП-9024 (подогрев не включают) до плотности 400 кг/м , а за тем прессуют в этом же прессе плиты при . Тверды:е плиты прессуют при удельном давлении 6,0 Ша, а плиты средней плотности при давлении 2,5 МПа, при этом плиты средней плотности получа ют, применяя калибровочные планки толщиной 16,5 мм. После горячего прессования плиты раскраивают на образцы и испытывают их согласно принятых методик и ГОСТов. . Остальные примеры аналогичны примеру 1. Отличаются они только значениями технологических параметров, которые приведены в табл. 1.

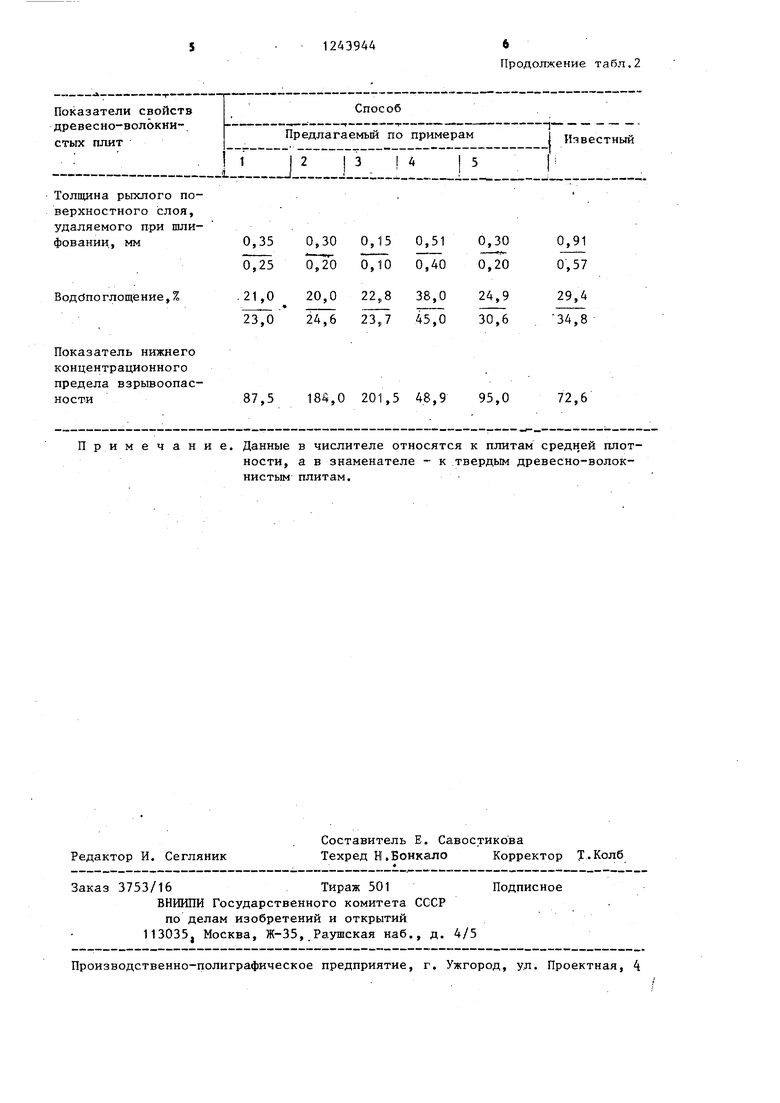

В табл. 2 приведены физико-меха- .нические и другие качественные показатели плит.

Таким образом, изобретение позволяет изготавливать плиты с повьшзен- ными физико-механическими свойствами по сравнению с известном способом, при этом снижается максимальное давление взрыва и утрачивается способность к самовозгоранию отходов, снижается толщина рыхлых поверхностных слоев плит, экономится до 28% материала, снижаются транспортные расходы йа удаление атходов, улучшается состояние окружающей среды.

0,1

4i-0

Содержание смеси хлористого аммония и карбамида для обработки отходов,% . 2,5

Температура, при которой обрабатывают отходы,°С135

Соотношение древесных отходов и волокна в прессмассе1:1

Плотность ковров перед горячим прессованием, кг/м .

Расход солей, обладающих ингибирующими цепные реакции свойствами, %

Толщина, мм

16,0.

б7оПредел прочности при статическом изгибе, МПа

Предел прочности при растяжении перпендикулярно пласти, МПа

Продолжение табл.1

8,5 14,0 2,0 15,0

150 160 130 170

1:2 1:4 1:.0,8 1:5

100% волокна

500 600 350 650

200

4,0

Таблица -2

16,0 6,0

16,0 6,0

16,0 6,0

16,0 6,0

37,8 20,1 5Т7 3874

0,92 0,25 1,2 0,3

30,8 4571

0,80 0,85

17,8 35,9

0,20 0,23

87,5 184,0 201,5 48,9 95,0

Примечание. Данные в числителе относятся к плитам средн ей плотности, а в знаменателе - к твердым древесно-волок- нистым плитам.

Редактор И. Сегляник

Составитель Е. Савостикова

Техред Н.Бонкало Корректор Т.Колб

Заказ 3753/16Тираж 501Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,.Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Продолжение табл.2

72,6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| Способ получения волокна из отходов древесно-волокнистых плит | 1985 |

|

SU1253808A1 |

| Способ получения древесно-стружечных плит | 1989 |

|

SU1770151A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРУЖЕЧНО-КЛЕЕВОЙ СМЕСИ | 1994 |

|

RU2071416C1 |

| Способ изготовления древесностружечных плит | 1988 |

|

SU1544566A1 |

| Способ изготовления многослойного картона | 1986 |

|

SU1348431A1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

| СПОСОБ СОКРАЩЕНИЯ ВЫДЕЛЕНИЯ ФОРМАЛЬДЕГИДА В ДРЕВЕСНЫХ МАТЕРИАЛАХ | 2007 |

|

RU2437755C2 |

| Древесная плита | 2022 |

|

RU2784506C1 |

| Композиция для получения древесно-волокнистых плит с пониженной пожароопасностью | 2016 |

|

RU2649149C2 |

| Ребрин С.П | |||

| и др | |||

| Технология древесно-волокнистых плит | |||

| М.: Лесная промышленность, 1982, с | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Способ обработки волокнистых и пылевидных частиц органического происхождения | 1974 |

|

SU499132A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-07-15—Публикация

1984-07-03—Подача